随着我国轨道交通业的蓬勃发展,高速、地铁、轻轨等基础设施建设在缓解城市交通和建设低碳经济方面发挥着重大作用。铝合金由于其质量轻、耐腐蚀、可焊性高且易加工成型在轨道交通车辆领域得到了更广泛的应用。但是车体用铝型材对模具设计、挤压工艺和在线淬火技术要求很高[6]。合金在线淬火工艺的确定又由其淬火敏感性,即合金淬火–时效后性能与淬火冷却速率相关的特性来决定。淬火冷却速率太小,合金时效后强度、硬度不达标;淬火冷却速率过大,又会造成较大的残余应力和变形[7]。因此,合适的淬火冷却速率是得到优良的铝型材的前提[8]。目前,国内外对合金淬火敏感性的研究手段主要有端淬法、TTT(Temperature-Time-Transformation)曲线、TTP(Temperature-Time-Properties)曲线、CCT(Continuous-Cooling-Transformation)曲线以及计算机模拟等[9]。王国军等[10]采用端淬法获得了2D70合金不同淬火温度下的端淬曲线,指出该合金的淬火敏感性很小。16℃和30℃水淬的效果差别不大,淬透层深度至少大于150mm。V.G. Davydov等[11]利用高灵敏XRD设备和DSC设备研究了1424铝合金等温转变过程,获得了合金淬火敏感区间(100–450°C)和时效温度区间(100–250°C)的TTT和TTP曲线,得出抑制淬火过程中S1 (Al2MgLi) 相的临界冷却速度为12℃/s。O. Kessler[12]等人采用DSC设备模拟固溶和淬火冷却过程获得了Al-4.5Zn-1Mg合金的CCT曲线,得到该合金的淬火临界冷却速度约为2.6℃/s。但是,轨道车辆用6082铝合金型材淬火敏感性研究还鲜见报道。本文通过实验测试绘制了6082合金的TTT和TTP曲线,并且还利用JMatPro 5.1软件模拟出合金的TTT和CCT曲线。在此基础上,对合金淬火敏感性作了详细的分析和讨论,旨在为该合金在线淬火工艺的制定提供理论和实验的依据。

1 材料与实验方法

1.1 材料

研究合金由广东凤铝铝业有限公司提供,合金铸锭采用半连续铸造方法制备,合金化学成分见表1。铸锭均匀化处理后在800T卧式挤压机上进行挤压,得到直径为16 mm的棒材。

表1 研究合金的化学成分(质量百分数)

Table 1 The chemical composition of the experimental alloy (wt%)

|

alloy |

Mg |

Si |

Fe |

Cu |

Mn |

Cr |

Ti |

Zn |

Al |

|

6082 |

0.7 |

1.0 |

0.40 |

0.1 |

0.5 |

0.1 |

0.05 |

0.10 |

Bal. |

1.2 实验方法

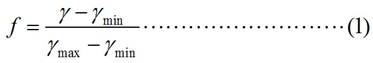

铝合金的TTT曲线通过固溶-等温淬火-电导率测试的方法测定。合金棒材加工成Φ16mm×6mm圆片试样,固溶后淬入不同温度的盐浴中等温处理0~48h后水冷,测量圆片试样等温处理后水冷状态的电导率(γ)。等温过程中,过饱和固溶体分解,合金电导率升高。因此,可以将合金固溶后直接水冷的电导率(γmin)对应等温过程过饱和固溶体零分解,电导率变化速率最大的等温温度下长时间等温48h的电导率(γmax)对应等温过程过饱和固溶体完全分解,可以用电导率γ的变化来表征等温过程中过饱和固溶体分解析出第二相的转变量f(公式(1)),进而得到等温温度-等温时间-转变分数关系,即TTT曲线。

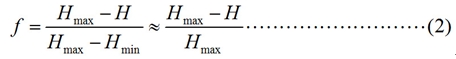

铝合金的TTP曲线则是通过固溶-等温淬火-人工时效-硬度测试的方法测定。方法与TTT曲线的绘制类似,可以得到合金等温温度-等温时间-硬度间的关系,即TTP曲线。不同的是通过测量合金等温淬火后人工时效状态合金的布氏硬度H来表征等温过程的过饱和固溶体分解的转变分数f(公式(2)):

其中,H为等温淬火后人工时效的硬度;Hmax为固溶后直接水淬后人工时效的硬度;Hmin为固溶后以极慢的冷却速度缓冷后人工时效的硬度,Hmin通常很小。由合金TTP曲线数据,采用淬火因子分析法(QFA)[13~15],即可得到淬火平均冷却速度与合金时效后布氏硬度的关系,从而得到合金的淬火临界速度值。

与此同时,还采用JMatPro 5.1 软件模拟得出TTT、CCT曲线,获得合金的淬火敏感性参数,并与实验结果作对比。JMatPro是一套功能强大的金属材料相图计算与材料性能模拟软件,它是以相转变热力学和动力学为基础,通过计算得到各个相在不同温度和不同时间条件下的转变分数,得到合金的TTT曲线和CCT曲线。

合金电导率测试在D60K数字金属电导率测量仪上进行。硬度测试采用HBS-62.5型数显小负荷布氏硬度计,加载时间为30s。TEM显微组织观察在TECNAIG220分析电镜上进行,加速电压为200KV。

1.3 淬火因子分析法(QFA)

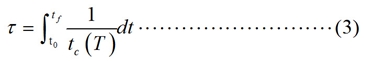

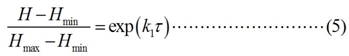

等温动力学方程可表示为x=1-exp(-kt)n,对于铝合金中的针状和片状第二相n=1。而连续冷却过程铝合金相变动力学方程可表示为ξ=1-exp(k1τ) ,式中ξ为未转变分数;k1为未转变分数的自然对数;τ为淬火因子,τ可通过下式求得:

T为温度;t0为淬火开始时间;tf为淬火结束时间; tc(T) 为不同温度下的临界时间,由 C曲线或 TTP曲线来决定。

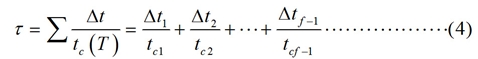

淬火因子τ也可以由下式通过图解(图1)得到:

得到淬火因子τ后,合金硬度可通过下式来进行预测:

H为所要预测的硬度;Hmax为该性能所能获得的最大值;Hmin为该性能的最小值。当Hmin很小时,可以忽略,可简化为:

![]()

由图1可知,淬火因子τ与冷却速度有关,合金在固溶后不的冷却速度下冷却得到不同的淬火因子τ,代入公式(6),即可得到该冷却速度下对应的合金硬度。

图1 由冷却曲线和C曲线图解淬火因子τ

Fig. 1 Calculation method of quench factor

2 6082铝合金TTT曲线绘制与分析

2.1 等温处理对6082铝合金电导率的影响

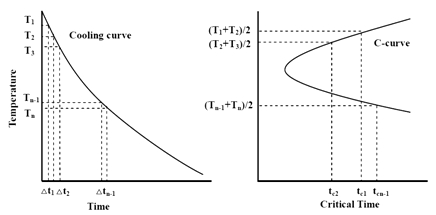

作者前期研究工作表明,6082合金最佳固溶处理工艺为545 ℃/50 min,因此TTT特性研究时,6082合金圆片试样也采用545 ℃/50 min固溶之后淬入不同温度的盐浴中等温处理,样品水冷后测量等温处理后水冷状态合金的电导率。6082合金300 ~ 440 ℃等温不同时间对合金电导率的影响见图2。

由图2可知,同一等温温度下,随等温时间延长,合金电导率单调上升,等温初期电导率变化急剧,后期变化平缓;同一等温时间下,中温区(340~360℃)附近合金电导率变化较大,过高或过低的等温温度下电导率变化都相对较小。

图2 等温处理对6082合金电导率的影响

Fig. 2 Effect of isothermal treatment on electroconductivity of 6082 aluminum alloy

2.2 6082铝合金TTT曲线的绘制

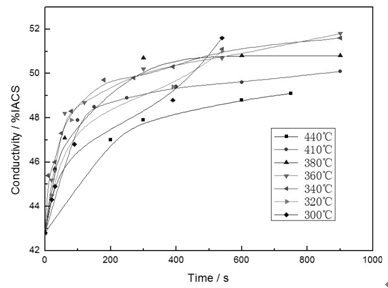

根据图2实验数据,采用公式(1)计算等温过程中过饱和固溶体分解的转变量。其中,γmin 42.8 %IACS,为固溶后直接水淬的电导率,对应等温过程过饱和固溶体零分解;γmax 53.6 %IACS,为340℃等温时48h后水淬的电导率,对应等温过程过饱和固溶体的完全分解,完成其他相应转变量所需等温时间可以利用公式(1)计算得到。在等温处理温度和时间坐标系中分别连接不同等温处理条件下转变10%、20%、30%、40%、50%、60%等数值点得到等值线,即可得到合金的TTT曲线(图3)。

可以看出,6082合金的TTT曲线呈”C”形, 鼻尖温度约为350℃。鼻尖温度附近,转变孕育期非常短,淬火敏感性高;而高温和低温区的孕育期较长,淬火敏感度较低。

图3 6082合金等温转变TTT曲线

Fig. 3 Temperature–Time–Transformation curves of 6082 aluminum alloy

2.3 等温处理对6082合金微观组织的影响

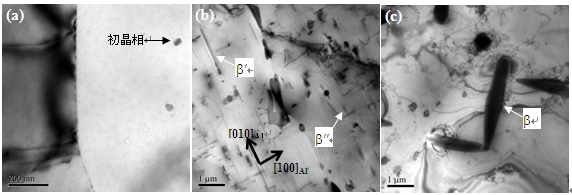

为研究等温过程对合金显微组织的影响,选取等温处理过程中电导率变化最快的360℃保温温度下的三个典型状态进行显微组织分析。6082合金360℃等温保持0s(固溶态)、120s、48h后水冷的透射电子显微组织见图4。

图4 6082合金360℃等温透射电子显微组织

Fig.4 TEM micrographs of 6082 aluminum alloy isothermal holding for different time at 360℃:

(a) 0s; (b) 120s; (c) 48h

由图4可知,固溶态合金的显微组织为过饱和固溶体,固溶体内还可见到铸锭均匀化处理过程中形成的含Mn和含Cr的初晶相铝化物;360℃等温保持120s后,过饱和固溶体中沿Al基体的<100>方向析出了微米级和亚微米级的针状析出相;360℃等温保持48h后,针状析出相长大并且粗化。一般情况下,时效过程中6×××系铝合金沉淀相析出顺序为[16–18]:αsss→球状GP区→针状β″→杆状β′→片状β。360℃等温过程中,等温初期(图4b)过饱和固溶体分解主要析出针状的状β″和β′相,随等温时间的延长,β″和β′相逐渐长大并向β平衡相转变。正是由于这些针状析出相的析出和长大,致使合金过饱和固溶体的固溶度下降,晶格正常化,对电子的散射作用也减弱,最终是合金的电导率升高[19]。

3 6082铝合金TTP曲线绘制与分析

3.1 固溶—等温淬火—时效条件下等温处理对时效态6082铝合金硬度的影响

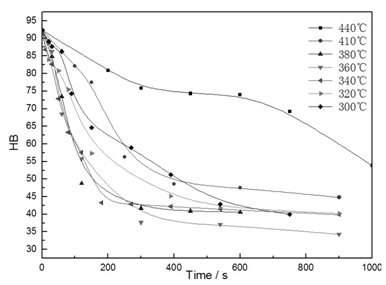

6082合金圆片545℃/50min固溶,淬入不同温度的盐浴中等温处理后水冷,170℃/8h时效后测量时效态合金硬度。等温处理对合金时效硬度的影响见图5。

图5 等温处理对6082合金布氏硬度的影响

Fig. 5 Effect of isothermal holding on brinell hardness of 6082 aluminum alloy

可以看出,随等温时间的延长,实验合金硬度总体呈下降趋势。340~360℃附近等温处理后,合金时效态硬度下降明显,这是由于等温过程中过饱和固溶体发生分解,析出了微米级和亚微米级的针状析出相(图4),这些粗大相的析出对合金的硬度没有什么贡献,反而使过饱和度降低,导致合金的时效硬度降低;而在较高温度(440℃)或较低温度(300℃)下等温处理时,合金硬度随等温处理时间的延长变化相对较缓慢。

3.2 6082铝合金TTP曲线的绘制

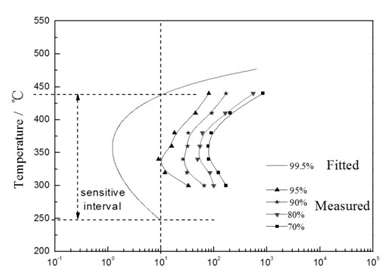

以固溶-水淬-峰时效得到的硬度(Hmax 92.3)对应等温过程固溶体零分解(等温处理的时间等于零),结合图5中各个等温处理条件下的硬度数据,由公式(2)可得到各个等温温度下发生5%、10%、20%、30%等转变量所需的等温保温时间,分别对应95%、90%、80%、70%硬度等值点(等温处理的时间愈短,等温处理再时效状态的硬度就愈高)。在等温处理温度和时间坐标系中分别连接不同等温温度下95%、90%、80%、70%硬度等值点得到等值线,即可得到合金的TTP曲线(图6)。

图6 6082合金等温转变TTP曲线

Fig. 6 TTP curves of 6082 aluminum alloy

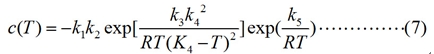

与此同时,依据上述测量得到的硬度数据和金属学相变理论,可以采用下式[20]对TTP曲线中的数据点进行拟合,得到等温处理过程中硬度变化与等温温度和保温时间的数值关系。

c(T)为析出一定分数溶质所需的临界时间;k1为未转变分数的自然对数;k2为常数,与形核数目的倒数有关;k3为与形核能有关的常数;k4为与固溶相线温度有关的常数;k5为与扩散激活能有关的常数;R为气体常数;T为开氏温度。

选取70% Hmax硬度实验点,用公式(7)进行拟合,得出公式(7)中各个系数(表2)。

表2 非线性拟合得到的公式(7)中的各个系数

Table 2 Coefficients of TTP curves of 6082 aluminum alloy by non-linear fitting

|

k2/ s |

k3/ (J·mol-1) |

k4/ K |

k5/ (J·mol-1) |

|

3.17E-9 |

2422 |

896 |

103683 |

公式(7)中,不同转变分数情况下k2~k5数值是相同的,k1为未转变分数的自然对数,令k1ln0.995,将k2~k5代入公式(7),可以得到99.5%硬度百分比的曲线(图6)。由于受固溶与等温淬火间转移时间的影响,99.5%硬度百分比的曲线是很难通过实验准确测量的。

由图6可以看出,合金的TTP曲线也呈现“C”形,“鼻尖”温度大约为360℃。若以等温时间为10s、等温后时效态硬度为最大硬度的99.5%为标准,则从图6中可以读出淬火敏感温度区间为250~440℃,在这个区间内淬火敏感性很高,孕育期极短,而高温区(≥440℃)和低温区(≤250℃)合金淬火敏感性较小,孕育期相对较长。

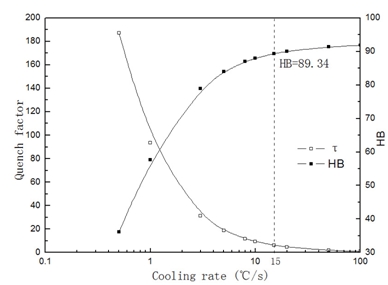

3.3 淬火因子分析法(QFA)预测合金硬度

从TTP曲线可以看出,为了得到给定性能应该采取何种等温处理,但并没有直观反应在线处理时应该以多大的冷却速度冷却。为此,采用淬火因子分析法,通过引入淬火因子τ,将冷却速度和时效最终性能联系来。对6082合金的99.5 %TTP曲线(图6)作淬火因子分析,取计算步长Δt=0.3 s,计算温度区间为淬火敏感温度区间250~440 ℃,选择平均冷却速率范围为0.5~100 ℃/s。计算淬火因子和预测硬度见图7。

图7 淬火平均冷却速率对淬火因子和6082合金的硬度的影响

Fig. 7 Effect of average cooling rate of quenching

on quench factor and brinell hardness of alloy 6082

由图7可知,淬火平均冷却速率越大,淬火因子τ值越小,经相同时效处理后,合金的硬度也越大。对于6082热挤压态铝合金来说,当冷却速率为15℃/s时,合金硬度达到最大值的96.8%,再提高冷却速度合金强度提升不大,为了获得较大的强度及较小的残余应力,6082合金在淬火敏感区250~440℃的冷却速度应在15℃/s左右。

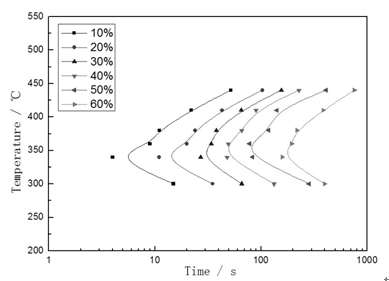

4 JMatPro软件绘制6082合金的TTT和CCT曲线

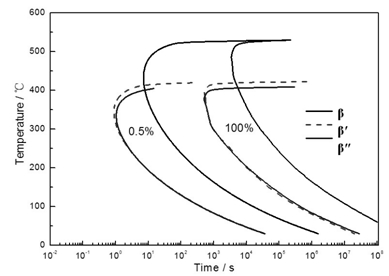

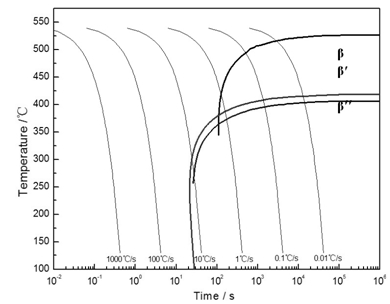

利用JMatPro 5.1软件模拟绘制的6082合金TTT和CCT曲线见图8和图9。

图8 JMatPro 5.1软件模拟6082合金TTT曲线

Fig. 8 TTT curves of 6082 aluminum alloy simulated by JMatPro 5.1 software

图9 JMatPro 5.1软件模拟6082合金CCT曲线

Fig. 9 CCT curves of 6082 aluminum alloy simulated by JMatPro 5.1 software

从JmatPro软件模拟得到TTT曲线可以看出,6082合金b″和b′相析出所对应的鼻尖温度约为340 ℃,b相析出所对应的鼻尖温度约为450 ℃。

应当指出,JmatPro软件模拟区分了b″、b′ 和b相的转变,而实验测量得到的TTT曲线和TTP曲线是b″、b′和b相的转变引起的电导率变化硬度变化的综合效果,实验测试不能将各个不同物相对电导率的影响区分开来。但根据TEM显微照片(图4)可知,最快转变温度下等温120s,等温过程中的主要析出相仍为b″、b′ 相,而实验已测得的TTT曲线,鼻尖温度下等温转变60%也只需等温158s(图3)。因此可认为实验测得的TTT曲线,主要受b″、b′ 相析出的影响。实验测得的TTT鼻尖温度为350℃,与软件模拟得到的340℃结果基本相符。

从软件模拟得到CCT曲线可知, 6082合金中b相的无析出临界冷却速度约为3℃/s,b″相和b′相的无析出临界冷却速度约为15℃/s。因此6082合金临界冷却速度为15℃/s,这个结果与淬火因子分析的结果也一致。

5 结论

采用固溶-等温淬火-电导率测试法和固溶-等温淬火-人工时效-硬度测试法分别获得了6082合金淬火后等温转变的TTT和TTP曲线,利用淬火因子分析法预测了合金时效硬度与淬火平均冷却速度的关系,还采用JMatPro 5.1软件模拟得到了合金的TTT和CCT曲线。在此基础上,对合金的淬火敏感性进行了分析和讨论,确定了合金型材的淬火敏感鼻尖、敏感温度区和淬火临界冷却速度等参数,实验结果和软件模拟结果基本相符。实验研究和软件模拟确定的合金淬火敏感性参数,为制定该合金在线淬火工艺提供了基础数据。

1)6082合金的TTT和TTP曲线都呈 “C”形,鼻尖温度分别为350℃和360℃,合金淬火敏感区间为250~440℃。在线淬火时,淬火敏感区内的淬火冷却速度应保持在15℃/s,而敏感温度区间以外则应以较慢的速度冷却,从而在保证型材尺寸精度和较小残余应力的前提下,获得优良的力学性能。

2)JmatPro软件模拟6082合金TTT曲线b″和b′相析出鼻尖温度约为340 ℃,与实测的TTT曲线结果基本相符。

3)JmatPro软件模拟6082合金CCT曲线得到的淬火临界冷却速度为15℃/s,与由实验结果淬火因子分析得到的一致。