1 引言

工业炉窑是指加热或熔化金属或非金属的装置,加热或熔化金属的装置称为工业炉,加热或熔化非金属的装置称为炉窑。工业炉窑是工业加热的关键设备,广泛应用于国民经济的各行各业,量大面广,品种多,同时工业炉窑又是高能耗装备。

工业炉窑是陶瓷、冶金、建材、石化等过程工业中至关重要的热工装备,也是能源消耗和环境污染的主要源头。目前,全国工业炉窑年总能耗约占全国总能耗的1/4,占工业总能耗的60%。

我国大部分工业炉窑在炉型结构、燃烧系统、热能利用、绝热材料、热工检测、环境保护以及控制系统等方面技术水平比较滞后,由此而造成产品综合能耗高、环境污染较严重、产品存在质量缺陷等诸多问题。因此在工业炉窑制造行业中,大力进行工业炉窑节能减排共性技术研究与应用具有重大意义。

工业炉窑既是燃烧设备又是传热设备,显然,燃烧和传热对热利用起至关重要的作用。炉窑的热工过程包括内部热交换,外部热交换,燃烧过程和窑内气体流动过程。燃烧过程直接影响到产品的产量、质量和燃料消耗。提高炉窑热工性能的前提条件是改进燃烧过程并提高燃烧效率。其实质是燃烧技术的应用,因此应分析、掌握炉窑燃烧的特点,合理组织气体的流动过程和燃料燃烧过程。

近10年来,我国工业炉窑的生产和节能技术进步成绩显著,但与国际水平相比仍有差距。我国工业炉窑的热效率平均为30%左右,而国际水平则为50%以上。由此可见,我国工业炉窑的节能潜力很大,必须大力推广生产上行之有效的成熟技术。

在工业炉窑燃烧技术节能方面有高温空气燃烧技术、富氧燃烧技术等。通过将这些先进技术应用于工业炉窑中,可显著提高燃烧热效率,取得一定的节能降耗效果。

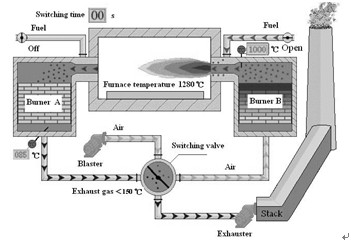

蓄热式烧嘴成对布置,相对的两个烧嘴为一组(A、B烧嘴)。从鼓风机出来的常温空气由换向阀切换进蓄热式烧嘴A后,在流过蓄热式烧嘴A陶瓷小球蓄热体时被加热,常温空气被加热到接近炉膛温度(一般为炉膛温度的80%~90%)。被加热后的高温空气进入炉膛后,卷吸周围炉内的烟气形成一股含氧量大大低于21%的稀薄贫氧高温气流,贫氧高温空气与注入的燃料混合,实现燃料在贫氧状态下燃烧;与此同时,炉膛内的热烟气经过蓄热式烧嘴B排出,高温热烟气通过蓄热式烧嘴B时将显热储存在蓄热式烧嘴B内的蓄热体内,然后以低于150℃的低温烟气经过换向阀排出。当蓄热体储存的热量达到饱和时进行换向,蓄热式烧嘴A和B变换燃烧和蓄热工作状态,如此周而复始,从而达到节能和降低NOX排放量等目的。

工业炉窑技术总体发展趋势为:[1]

(1)调整燃料结构。尽管煤炭在相当阶段内仍是我国的主力能源,但其既污染严重,又不利于实施高温空气燃烧技术。所以用煤制发生炉煤气等取代煤作为燃料,是我国工业炉节能发展的战略性方向。

(2)进一步开发、完善先进的燃烧技术,提高工业炉窑燃烧性能。大力完善和推广包括高温空气燃烧技术在内的先进燃烧技术仍是当前和今后我国工业炉窑节能降耗的发展方向。

2 高温空气燃烧技术[2][3][4][5][6]

由工业炉窑排出的高温废气中回收废热,是减少燃料消耗的重要手段之一。日本等国开发出的HTAC技术,往往要求应用于燃烧高发热值燃料,如天然气和焦炉煤气的炉窑上。但在中国的大多数钢铁企业内,用于各生产环节的热工炉窑多数使用厂内的炼铁高炉煤气、炼钢转炉煤气、发生炉煤气和混合煤气。为了充分利用钢厂内部副产的这些中低热值的燃料,并改进这些燃料在不同炉窑中应用时的热工条件,上世纪90年代,国内一些企业将陶瓷球式的蓄热换向燃烧技术应用于钢(坯)材加热炉窑的改造,并获得较好的节能效果。但这种陶瓷球式的蓄热换向系统,存在设备过于庞大、热回收率不够高、燃烧火焰局部温度过高引起NOx排放量增大等不足。

上世纪90年代末,北京神雾公司对蜂窝体蓄热和低氧气氛下的燃烧技术进行了系统的调查研究,并在北京组织了一次高温低氧空气燃烧技术的学术讲座,邀请了日美学者吉田邦夫、保田力、古普塔、长古川敏明和日本钢管现场工程技术人员参与技术交流和讨论。报告者介绍了HTAC的工作原理和在日本一些炉窑上的应用效果。讨论中发现,HTAC在日本工业企业中使用时要求较清洁的高热值气体燃料,只能应用于燃烧天然气和焦炉煤气的炉窑上。因此,在多数中国企业加热炉窑上应用HTAC技术,还有待进行新的相关技术开发。

北京神雾公司随后投入人力物力对燃烧中低发热值燃料的加热炉窑废气热回收采用新型蓄热换向的相关技术和装备,以及在不同炉窑内的燃烧控制技术,进行了研究和开发。这些研究和开发取得了重大进展,迄今已有400台炉窑和燃烧装置(包括5台国外冶金企业的炉窑)采用神雾公司开发的HTAC技术和装备进行了改造,很多燃烧低热值燃料的炉窑上采用了空气和煤气同时预热的系统。平均节能效率达到了30%,同时大大降低了CO2等的排放。

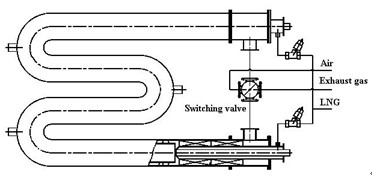

图1为单一空气预热的HTAC系统工作原理的示意图。

图1 HTAC 系统的蓄热式热回收和燃烧过程的工作原理

风机鼓入的常温空气经由换向阀进入图1右侧的蓄热室,在通过蓄热体时被加热到1000℃以上,预热后的高温空气由喷嘴喷入炉膛的燃烧产物中,具有一定喷吹速度和方向的热空气流股先与燃烧产物混合,而受到稀释。在燃烧区域,喷入的燃料与稀释后的空气(含氧量大大低于21%)进行燃烧。这种燃烧过程可以显著改善火焰组织和炉膛内的温度分布,提高燃烧产物的传热性能,降低NOx的产生量。JIFMA(日本燃烧协会)报导说:HTAC方法在各种炉窑上使用时,可以节能30%,并将NOx的排出量降到100ppm以下。

高温空气燃烧技术的诞生使得工业炉窑内部温度分布均匀化问题、温度的自动控制手段问题、强化传热问题、火焰燃烧范围的扩展问题及火焰燃烧机理的改变等问题有了新的解决措施。

采用高温空气燃烧技术的炉窑因降低排烟温度,燃料能量利用率接近90%,与烟气不回收的炉窑相比可节能60%,减少60%温室气体CO2的排放量;与常规烟气回收的炉窑相比可节能30%~40%,减少温室气体CO2排放量30%~40%。因而具有良好的节能减排效果。

此外,采用高温空气燃烧技术的炉窑还有其他一些优点:在高温加热炉中可以使用低热值燃料(如高炉煤气、发生炉煤气等);贫氧燃烧,有利于在窑内产生还原气氛,满足某些特殊工业炉窑的需要;被加热产品质量提高;相同生产率的炉窑尺寸减少,节约投资等。

结合我国的实际情况,HTAC是21世纪我国工业炉窑燃烧领域研究开发的方向之一。

3 空气、煤气双蓄热燃烧技术在熔铝炉上的应用

3.1 国内熔铝炉能耗状况

铝加工熔炼生产是铝加工行业能源及材料消耗最大的生产环节。熔化速率、吨铝能耗是熔炉两个最基本的能力指标。

在国内铝冶炼及铝加工行业的熔铝炉,使用传统的燃烧技术其热量单耗一般在72万大卡/吨铝左右(折合天然气84立方,柴油73公斤,发生炉煤气580立方,焦炉煤气180立方);在国外,热量单耗一般低于53万大卡/吨铝。因此,国内熔铝炉的节能潜力很大。

铝熔炼技术的实质就是要通过合理的炉型设计及燃烧配置,实现以最小的能源消耗获取最大的铝熔化速率,从而达到熔炉设备利用率、能源利用率、材料利用率最优化的目的。

合理的配置及使用蓄热式烧嘴技术,熔炉热效率可提高到65%以上。

空气、发生炉煤气双蓄热式燃烧系统在冶金行业已经得到广泛推广应用,其节能效果显著。空气单蓄热式燃烧系统在有色冶金行业已开始推广应用,其节能效果也得到认可。北京神雾公司率先将空气、发生炉煤气双蓄热式燃烧系统应用于熔铝炉,与山东富海实业股份有限公司合作,建成国内第一座双蓄热式熔铝炉。从目前的应用情况来看,节能效果显著。

|

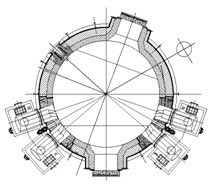

3.2 16吨熔铝炉及双蓄热式燃烧器技术性能 熔化炉炉膛温度:1100°C; 铝液温度:720°C~780℃ 燃 料:发生炉煤气 低位发热值:(1250~1450)×4.18kJ/Nm3 炉膛尺寸:φ4300mm?2066mm 熔池深度:650mm 熔体温差:≤±5℃ 最大燃料消耗量:1600m3/h(970.92×104kJ/h) 装料方式:揭盖式顶加料 熔化速率:4t/h; 能耗:209.25×104kJ/t·Al(345m3/h) 燃料节省率:40%(与普通燃烧系统相比,计算值) 双蓄热式熔化炉结构见图2。 |

图2 双蓄热式熔化炉结构 |

3.3 空气 、煤气双蓄热燃烧系统

采用蓄热式高温空气燃烧技术(HTAC),将空气、煤气温度同时预热到比炉膛温度低50~150℃,大约在800℃左右,排烟温度<150℃,可最大限度地利用烟气余热,降低燃耗,提高熔化炉的热效率;同时可降低CO2和NOx的排放量。

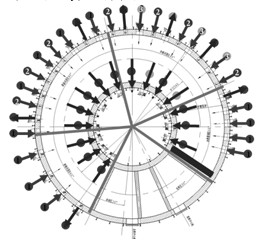

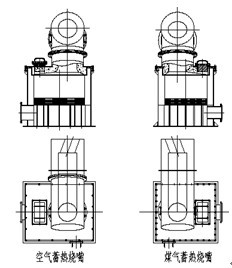

燃烧器采用陶瓷小球作蓄热体,空气蓄热室和煤气蓄热室采用分离结构,空、煤气没有互窜的危险。还原性气氛有利于防止氧化烧损;双蓄热式燃烧器结构紧凑,火焰燃烧性能较好,每个燃烧器前设置空气调节阀门和煤气调节阀门,可以调节单个烧嘴负荷,也可以关闭单个烧嘴;使加热温度的调节和控制灵活、方便。双蓄热式燃烧器结构见图3。

图3 双蓄热式燃烧器结构

3.4 应用状况和效益分析

空气、煤气双蓄热式燃烧器技术首次应用在熔铝炉上并获成功,填补了在熔铝炉上使用发生炉煤气双蓄热式燃烧技术的空白,是一项革命性的新尝试。

3.4.1 经济效益分析

熔铝炉采用空气、煤气双预热(空气预热温度900°C,煤气预热温度900°C);运行中实测燃料吨铝消耗量210.38×104kJ/t·Al ;烟气中氧浓度低,铝的氧化烧损率小。如果每立方米煤气的综合成本按0.283元/ m3计算。则吨铝燃料费用为98.1元。

表1 不同燃料、不同形式熔铝炉经济指标对照

|

项目 指标 |

0#柴油 (单蓄热式) |

废柴油 (非蓄热式) |

冷煤气 (双蓄热式) |

热煤气 (非蓄热式) |

天然气 (单蓄热式) |

|

热值 |

4.2687×104kJ/kg |

4.158×104kJ/kg |

5231.25-6068.25kJ/Nm3 |

5231.25-6068.25kJ/Nm3 |

3.55725×104kJ/ Nm3 |

|

成品能耗 |

50-60kg/T.Al |

80-90kg/T.Al |

110-130kg.煤/T.Al |

180-210kg.煤/T.Al |

80-90 Nm3/ T.Al |

|

燃料单价 |

5.8元/kg |

3.8元/kg |

1元/kg(各地煤价相差较大以本地到货价为准) |

1元/kg |

2.6元/ Nm3 |

|

燃料成本 |

290-340元/吨.成品 |

304-342元/吨.成品 |

110-130元/吨.成品 |

180-210元/吨.成品 |

208-234元/吨.成品 |

冷煤气双蓄热式燃烧系统,由于其排烟温度<150℃,从而使得其后续的烟尘净化系统更为简便易行。从燃料成本看,冷煤气双蓄热式燃烧系统,大大降低了铝加工产品的加工成本,使得铝加工产品的市场竞争力大为提高。

3.4.2 环保效益分析

双预热蓄热式熔铝炉采用洁净煤气作燃料。洁净煤气成分参数见下表。

表2 洁净煤气主要指标

|

煤气成份 |

CO |

H2 |

CH4 |

CO2 |

N2 |

O2 |

H2S |

焦油、轻油、灰尘等杂质 |

|

% |

25~30 |

0~14 |

2~3 |

4~5 |

45~50 |

0.2~0.8 |

0.05 |

≤50㎎/Nm3 |

双蓄热式熔铝炉因采用洁净煤气作燃料,每年减少粉尘排放70吨,减少SO2排放28吨。烧嘴采用局部烟气再循环技术,NOX排放也有所降低。

传统的熔铝炉燃烧系统均采用非蓄热式或单蓄热式。非蓄热式熔铝炉其排烟温度在500~1000℃之间,不但浪费大量的能源,还增加了SO2、NOX等酸性气体的排放,同时增加了其后续的环保治理难度;单蓄热式熔铝炉由于燃料未经预热,蓄热室的进气量与排气量存在不平衡,需增加辅助排烟管道,从而使总体排烟温度升高,也相应地浪费了一部分能源,增加了其后续的环保治理难度。

4 高温空气燃烧技术的最新研究进展[7]

4.1 蓄热式辐射管

目前中国90%的热处理炉均采用电能加热,热利用效率只有29%,远低于40~50%的国际水平。在当前电能供应较紧的情况下,采用燃气配以高温空气燃烧技术被认为是改善中国热处理工业能源结构的有效途径。为适应这一形势,神雾公司近期开发出一种采用HTAC技术的W-型辐射燃烧管(图4)。这种W-型辐射燃烧管已应用于天津一家钢铁公司内小时处理量为35吨镀锌彩板的无氧化退火炉。用户报告称,采用图4所示W-型辐射燃烧管后,热处理炉的热效率达到80%以上,与原用电加热方式比较,可节能30~40%,炉膛内温度的不均匀性减少到≤10℃,燃烧废气排放温度≤150℃。

图4 神雾公司热处理炉用W-型蓄热式燃烧辐射管结构示意图

4.2 蓄热式煤基直接还原转底炉

HTAC烧嘴的另一个有应用前景的炉窑是用于煤基直接还原转底炉。

在转底炉内炉料加热升温和还原反应要吸收大量热量,工艺炉温要求1300℃以上,国外同类炉子均采用高热值煤气(天然气)做燃料,国内条件难以满足。

神雾公司采用自有的蓄热式烧嘴燃烧技术,利用从炉子排出的废气预热助燃空气,可使烧低热值煤气的实际炉温达到1400℃以上,使满足工艺要求炉温的问题得到解决。且废气温度可降到200℃以下,实现了废气余热的极限回收。

图5所示为神雾公司开发的煤基直接还原转底炉燃烧系统工作原理示意图[8]。图5(a)为炉体结构和燃烧系统工作方式的示意图,图5(b)为模拟分析炉内反应过程所作的气相流场计算结果。在转底炉内采用HTAC烧嘴除可以提供良好的炉内热工和还原过程所需的条件外,矿石的还原过程还可以通过不同炉段燃烧条件的调节进行控制。这种燃烧技术所创造的节能条件,有可能大大增加转底炉在红土镍矿、钒钛磁铁矿、含锌粉尘、冶金渣等直接还原生产的经济可行性。

|

|

|

|

(a)燃烧系统 |

(b) 流场计算 |

图5 神雾公司煤基直接还原的转底炉燃烧系统工作原理示意图

1– 煤气进入; 2–空气进入; 3–备用空气进入; - 烟气排出

4.3 蓄热式熔炼炉

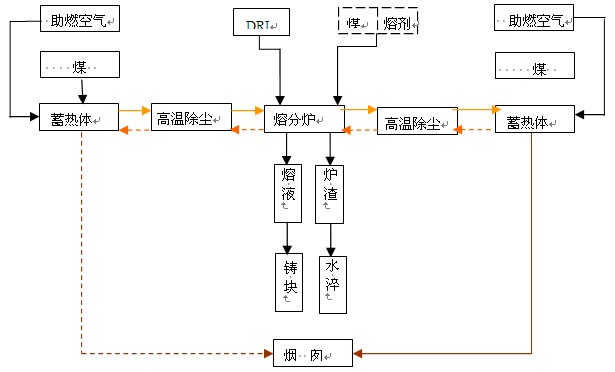

目前,实现渣铁熔分的工艺主要是埋弧炉熔炼工艺,而埋弧炉熔炼工艺需要消耗大量的电。在矿山附近,由于工业基础较差,缺乏电力供应,使用埋弧炉熔炼工艺受到了制约。同时,如果建电厂,耗费巨大。因此,为了完善转底炉—熔炼炉工艺,神雾公司研究开发了蓄热式熔炼炉工艺。工艺流程见图6。

图6 神雾公司蓄热式熔炼炉工艺流程

4.4 蓄热式玻璃炉窑

玻璃是我国建材工业的主要产品,它是以熔窑为主进行生产的能耗较高的产业,它的生产和发展都受到能源供应的制约。另外,产品质量好坏和企业经济效益高低都与炉窑技术水平有着直接的关系。玻璃工业能耗主要为熔窑消耗,浮法工艺的玻璃厂能耗的80%是熔窑燃料消耗。国内平板玻璃熔窑能耗高,节能潜力也很大。

我国玻璃工业产能已连续多年高居世界首位。我国玻璃工业熔窑节能潜力是很大的。大力提倡玻璃熔窑节能,是我国玻璃炉窑科学工作者和企业的共同责任。玻璃炉窑节能新技术的开发和推广,将引领玻璃工业完成“工业企业普遍节能20%”的节能减排目标,具有良好的社会效益和经济效益。

目前,工业发达国家玻璃熔窑的热效率一般在30%~40%,我国玻璃熔窑的热效率平均只有25%~35%。燃料在玻璃制造成本中,已超过1/3的比重,能源价格的不断攀升,已经在严重影响着行业的经济效益。因此,利用发生炉煤气代替目前的主要燃料重油、天然气等有很大的市场应用前景。

图7是神雾公司发明的低热值燃料玻璃炉窑节能燃烧装置的结构原理图。

图7 神雾公司低热值燃料玻璃炉窑节能燃烧装置结构原理图

5 结论

当前,能源的应用日趋紧张,而能源的价格不断上涨,节能降耗已越来越成为国际国内炉窑技术的发展方向,它不仅可以降低成本,更能增加企业经济效益。中国工业领域面临的重大挑战之一是要求大幅降低能耗和减少污染物排放。高温空气燃烧技术(HTAC)为中国企业内大量的燃烧炉窑的节能提供了一个机会。本文重点阐述了双蓄热式熔铝炉的技术性能、实施措施及其技术特点;并对双蓄热式熔铝炉的技术经济效益和环保效益进行了评述。实践表明,采用空气、发生炉煤气双蓄热式燃烧系统的熔铝炉具有高效、节能和低污染等优越性,是对传统熔铝炉的改进,具有广阔的开发和推广应用前景。HTAC技术在新的工业领域应用的开发研究受到重视,在新型辐射管、煤基直接还原转底炉、熔炼炉及玻璃炉窑等的开发应用上已取得进展。北京神雾公司在系统研究的基础上开发出空气、煤气双预热的燃烧系统,并将空气、发生炉煤气双蓄热式燃烧器技术成功应用在熔铝炉上。应用实践表明,发生炉煤气双蓄热式燃烧技术是成熟的。北京神雾公司研制开发的组合式双蓄热式燃烧系统能够实现发生炉煤气双预热,节能效果显著,同时减少氧化烧损,提高产品加热质量,提高加热效率,减少CO2和NOx污染物排放。该技术具有广阔的市场应用前景。

高温空气燃烧技术作为一项节能降耗新技术,可以广泛应用于工业炉窑,并可显著改善各工业行业的能源结构和效率。