1 工业炉烟气余热回收技术综述

在工业生产中,各种型式的炉窑设备广泛应用于工业生产的各个环节,除少部分用电加热炉窑外,大部分工业炉窑均采用燃料燃烧产生的热量对工件或物料进行加热,这些工业炉窑在燃料燃烧的同时也会排放大量的高温烟气,据统计,由炉内排出的烟气所带出的热量约占总供给热量的30%~60%,如何有效回收烟气中的热量是工业炉节能技术的主要研究方向。

传统的方法是采用各种型式的余热换热器来回收烟气余热预热助燃空气的方法实现节能目标,但余热回收效果并不理想。

自上世纪九十年代以来,蓄热式高温空气燃烧技术开始在各行业广泛应用,节能效果显著,是目前各行业炉窑设备最常用的节能手段,但在可靠性、炉压控制、火焰控制等储多方面也存在一定的不足,应用上也有很大的限制。

1.1 常见余热回收换热器技术

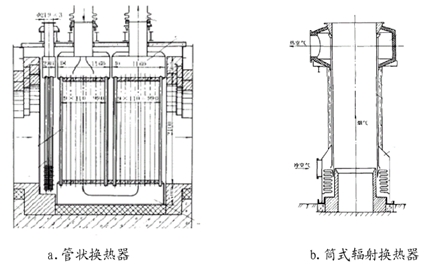

换热器是一种常用的有效回收烟气余热设备,其型式多种多样,如下图所示。

常见有的管式对流换热器、片状对流换热器、筒状辐射换热器等等,这种传统换热器通常安装在烟道中,炉内燃烧产生的高温烟气通过排烟口排出进入烟道,流经换热器时,通过换热器管壁对另一通道中的助燃空气进行预热,预热后的空气返回炉内参与燃烧。因此,这些换热器均是通过间壁式传热方式实现的,最高可将空气预热到近500度的温度,因此,这种传统的的换热器也有一定的节能效果。

传统余热回收换热器技术有如下优点:

1)燃烧器安装数量、安装位置不受限制。

2)可通过选择不同的燃烧器实现不同火焰形状及空燃比配置,满足工艺需要。

3)燃烧产物从专设的排烟孔洞排出,炉压易于控制。

4)燃烧系统及电气控制系统根据装机水平设置,即可做最简单的全手动控制方案,也可以做很复杂的系统方案实现高水平全自动控制。

5)阀门动作不频繁,维护简单。

虽然有上述种种优点,但传统换热器技术仍存在投入成本高、体积庞大、换热效率低、易漏风等种种不足,最主要的问题是换热器预热空气温度并不高,而且在使用过程中易受粉尘的影响,其换热效率逐步下降,难以实现理想的节能效果,特别在中低温工业炉上基本无应用价值。

因此,近年来,在可行的情况下,传统的换热器逐渐为换向蓄热式技术所取代。

1.2 换向蓄热式余热回收技术

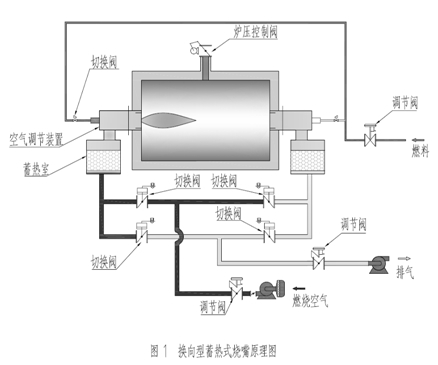

蓄热式高温空气燃烧技术是在传统换向式蓄热室技术基础上发展起来的一种新的节能技术,与传统换热器相比,其换热效率提高50%以上,因此,近十年来快速在各行业工业炉窑上推广应用,是目前各种工业炉节能技术的主要方法,其技术原理如右图所示。

这种蓄热式高温空气燃烧技术最典型的特征是蓄热体及烧嘴必须成对出现、交替燃烧,也即换向式燃烧。实际运行时,每一次换向,燃烧过程就必须进行一次停顿,伴随着换向燃烧过程的进行,相应必须进行反复的点火、阀门切换动作,随之带来的是系统管线复杂、多个阀门频繁动作,炉压波动等一系列问题。

在周期式工作的室式炉型上,这一问题更为明显。

在铝熔炼炉行业,相比较传统换热器技术,换向蓄热式燃烧技术较好实现了高换热效率这一要求,同时还较好解决了烟气粉尘量大、有一定腐蚀气氛的技术难题,因此,近十年来,国内绝大多数的铝熔炼炉均采用了这种换向蓄热式技术,炉子热效率也从传统的25%~30%提高到50%以上,其节能效果是十分显著的。但切实存在的问题是,目前基本所有的这种蓄热式熔铝炉均存在炉压高、炉门不同程度冒火现象,相应带来的炉门及炉门框损坏、炉门溢热、车间环境差等系列问题。

对众多的热处理炉而言,由于这种换向式的蓄热式燃烧存在火焰反复切换不易控制、极易造成工件的局部过热现象,同时空燃比也难以控制,难以实现工艺要求。因此,在热处理炉行业,换向蓄热式燃烧技术应用也有很大的局限性。

2 蓄热式中央换热器技术

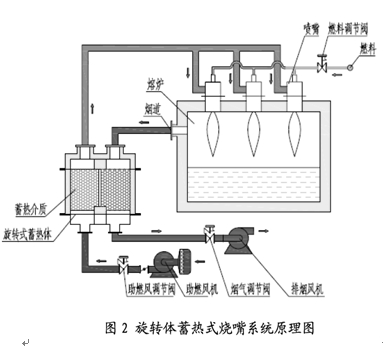

蓄热式中央换热器是一种全新的节能技术装备,如下图所示,应用上同传统换热器一样,安装在烟道中,燃烧产生的高温烟气从炉子排烟孔洞排出,流经该换热器时象传统换热器一样对助燃空气进行预热,不同的是,这种换热器内部的热交换过程是通过专用的换热介质反复蓄热、放热实现的,因此,这种换热器换热过程实质也是一种蓄热式热交换过程,只不过实现的方式不同而已。

这种蓄热式中央换热器技术可以象换向蓄热式燃烧系统一样将助燃空气预热到极高的空气温度,另一方向,这种热交换过程又象传统换热器一样是持续进行的,具有传统换热器的所有技术特征,因此,可以说,这种换热器综合了传统换热器技术及蓄热式技术的共同优点,是一种全新的换热器技术。

下图是该蓄热式中央换热器装置在某铝厂的现场实物照片。

蓄热式中央换热器本体结构由支架、上盖、下盖、旋转筒体、驱动装置等部件构成,上盖、下盖固定在支架上。旋转筒体座由下盖上的托轮托起,内部填充有蜂窝体状的蓄热介质,各部件间通过特殊的密封措施相互隔离。

工作时,旋转筒体在驱动装置的作用下围绕轴心持续转动,其内部的蜂窝体在冷、热两个通道中连续切换,当蜂窝体旋转至烟气通道时被加热,而当其旋转至空气通道中时则将储存的热量释放,使助燃空气得到加热。

该换热器装置的底部设有底座、轨道及升降装置,在升降装置的作用下,下盖及旋转桶体整体可升降,正常生产时,升降装置将下盖及中间旋转桶顶起,需要检修时则落下,整体沿轨道拖出进行维护,因此,其维护过程本身并不困难,也正是由于这种易维护特性,保证了长久的高效换热特性。

实际运行中,热交换效果可通过控制旋转筒体的转速快慢进行调节控制,理论上可将助燃空气预热到出炉烟气温度相接近的温度,因此,有极高的换热效率。

蓄热式中央换热器具有传统换热器所有的技术优点,与换向蓄热式燃烧技术相比,具有如下的技术优势:

1)燃烧器的安装位置及数量可根据工艺需要设置,无需考虑换向蓄热式烧嘴成对设置的要求。

2)燃烧器持续稳定燃烧,无需频繁点火,也无需阀门频繁切换,因此,系统可靠性显著提高。

3)燃烧过程持续稳定进行,炉温稳定。

4)没有炉压波动,炉压易于控制,因此,可以彻底杜绝炉门冒火现象。

5)燃烧产物是从专设的排烟孔排出,因此,燃烧器本体不再承担排烟功能,因此,燃烧器维护工作量显著减少。

6) 无需象换向蓄热式一样设置辅助排烟管路,而换向蓄热式烧嘴约15-20%气体需要从辅助排烟管路高温排出,排烟管路构造复杂,也增加了热量损失。

7)所有的燃烧烟气均通过换热器,烟气很快被冷却,最低可至200℃以下排放,相应,换热器后排烟管路也很简单,可直接用常规钢制管路输送排放,排烟管线的投资成本更低。

8)燃烧过程无换向停顿、无辅助排烟管路、炉门不冒火、所有烟气均通过换热器,因此,炉子综合热效率比换向式蓄热燃烧效率更高。

9)可以通过选用不同的燃烧器实现不同的火焰型状,也可以通过空燃比调节实现精确的炉内气氛控制。

10)可根据工艺需要或装机水平需要设置燃烧系统及电气控制系统,即可做最简单的全手动控制方案,也可以做很复杂的系统方案实现高水平全自动控制。

3 蓄热式中央换热器技术应用前景

综上所述,与传统换热器相比,这种蓄热式中央换热器只是内部换热原理不同,本质上就是一种新型的换热器,因此,所有适用传统换热器的工业炉均可采用这种蓄热式中央换热器,其应用范围可涉及钢铁、有色、机械、陶瓷、石化、电子等各行业工业炉窑设备,有广泛的应用前景。

特别在中低温工业炉方面,由于回收效率的问题,目前还没有好的手段来解决余热利用问题,新型的蓄热式换热器具有优异的余热回收效果,其结构还可以小型化,因此,正好解决了这个问题。

以常用的火焰加热的铝材均质炉或加热炉为例,炉温约550~650度之间,采用最好的传统余热回收器也只能将助燃空气预热到250度左右,换热器投入产出比很不理想。采用新型蓄热式换热器,可将助燃空气预热到450度左右,其经济效益就十分明显了。

4 蓄热式中央换热器技术应用实例

首台套蓄热式中央换热器在2011年3月在25吨矩形铝熔炼炉上投入了生产运行,第2台也于2011年7月投入了生产,燃料为自制低热值煤气,该项目实物图片如下图所示:

该炉主要设计技术参数如下:

1)炉子容量:25T+10%

2)原料:70%铝锭+30%工序返回废料

3)燃料:自制煤气

4)燃料热值:4.18×1250 KJ/NM3

5)最大燃气用量:2000 NM3/H

6)燃烧器数量:2套

7)熔化率:6T/H

该项目运行半年以来,汇总统计的数据表明,该炉熔化率与其相邻的25吨的重油炉(该炉采用的是换向蓄热式烧嘴)完全相同,约3.5小时可完成满炉熔化任务,兼顾铸造,可实现日产能3炉次生产能力。

在测试当中,当炉温设定温度在1000度时,实测的预热空气温度达到900度,单究该数据而言,与换向蓄热式燃烧系统相比,空气预热温度要高出很多。

在烧损方面,与重油炉相比,在同等的情况下,降低了约0.05%,分析原因是由于两个烧嘴同时燃烧,单支烧嘴火焰强度减小所致。

比较遗憾的是,由于该项目没有选用到合适的煤气流量计,最终的吨铝煤气消耗无法得到准确的数据,但分析各项数据及实际运行情况,其节能效果是不容置疑的。

5 下一步要解决的问题

作为一种全新的产品技术,蓄热式中央换热器还有很多的工作要做,主要体现以下几个方面:

1)目前对蓄热式中央换热的运行机理,换热特性还有待进一步的探讨,应建立数学模型进行优化分析,在此基础才能确定最合理的技术方案。

2)需要尽快完成产品系列化的研究工作,以适应不同的工业炉余热回收要求。

3)配套开发各种高温燃烧器、高温调节阀、高温控制阀技术,以便于构建完整的燃烧系统管线。

6 结束语

蓄热式中央换热器具有结构简单、运行稳定、回收效率高等储多优点,是一种全新的高效余热回收换热器技术,在各种工业炉窑上均有良好的适用性,随着研究的不断深入,产品系列化的不断完善,其技术优势必然为广大用户所接受。

采用该技术,可显著减少工业炉燃料消耗,降低生产成本,为用户直接创造良好经济效益,因此,该产品技术具有广泛的市场应用价值。

在当今全社会高度注重节能减排的大背景下,该产品的广泛应用,可显著减少燃料消耗,降低燃烧产物的排放,其社会意义同样十分显著。