前 言

铝合金圆铸锭在铸造过程中通常会产生晶内偏析、区域偏析和形成粗大金属间化合物,铝基体中固溶的主要合金元素也处于过饱和状态铸锭有很强的内应力。均匀化热处理就是为了消除这些非平衡结晶,使偏析和富集在晶界和枝晶网络上的可溶解金属间化合物发生溶解,使固溶体浓度沿晶粒或整个枝晶均匀一致,消除内应力。由此可见,圆铸锭均热炉是铝型材生产过程中非常重要的热处理设备。

一、均热炉炉型

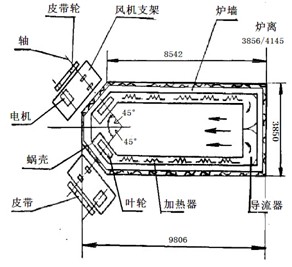

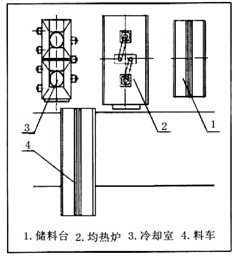

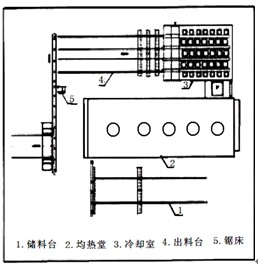

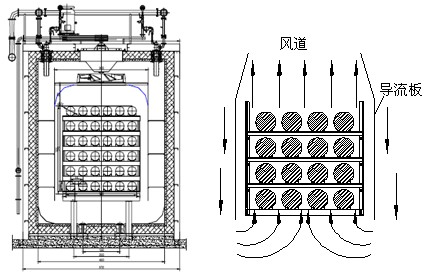

目前国内外使用的圆铸棒均热炉大概有地坑式(图1)、台车式(图2)和连续式(图3)三种[1][2]。

图1 地坑式均热炉

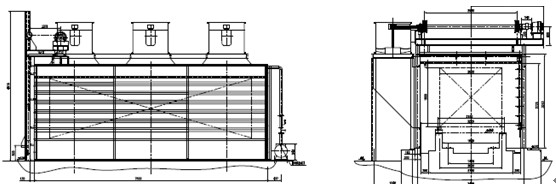

图2 台车式均热炉

图3 连续式均热炉

采用电阻丝加热的地坑对流式均热炉的占地面积较小,温度均匀性较好(温差可达到±3℃),热效率较高(约288kWh/tAl),铸棒表面也不会产生过度氧化;但它的升温时间较长、生产效率不高(约1.2t/h)[1],对均热保温后需要采用快速冷却的铝合金圆铸棒的均热适应性较差。因此这种炉型目前多用在合金品种繁多的硬合金的均热处理上。

台车式(也有称批次式的)均热炉除了加热炉外,一般还配备有相应的冷却室、三维装卸料车和备料台,占地面积稍大,多以气体或液体燃料做热源对铸棒进行直接加热,采用交流变频调速风机进行热气体循环加热,可调整风机速度,使铸锭升温曲线与设定工艺曲线一致(即铸锭升温曲线可调),具有产能大、热效率较高(一般多在245-295kWh/tAl之间)、对合金均热的适应性较强的特点,温差可达±5℃[3];但受垛料方式的影响,加热过程中位于料垛边缘和中部的铸锭升温曲线不同,冷却过程中铸锭的冷却曲线也不同,从而不能做到真正意义上的均匀化,而且在堆垛或冷却不良时易产生压坑和铸锭弯曲。目前这种炉型普遍应用于国内的圆铸棒生产企业。

连续式均热炉是上世纪80年代初首先由奥地利G·Hertwich等人开发出的一种新炉型[4],这种炉型使每一根铸锭经过加热室保温室后,马上由传送装置送至冷却室,处理完的铸锭可以直接送至锯床,实现均热和锯切工序的连续化和自动化。这种炉型虽然占地面积较大,设备初投资较高,但用于合金种类较为单一的大批量中等规格铝合金圆铸锭的均匀化处理时,具有产能大(约3-8万吨/台?年)、能耗低(在以580℃/3h制度处理时约200kWh/tAl)、温差小(±5℃)、铸锭组织更为均匀一致、对铸锭原有中等和轻微弯曲有自行校直等优点[4、5]。目前国内已有焦作万方、贵州铝厂、连城铝业和广东兴发等厂家在使用这种炉型进行均热处理。但据笔者对其中两家的了解,焦作万方引进韩国东辛炉公司的连续式加热炉的使用并不理想,吨铝能耗一度高达70m3(天然气)/t,这其中除了生产原因和工艺制度的原因外,该设备没有采用余热利用措施以及频繁维修也是重要的原因。而国内珠江电炉厂为广东兴发制造的连续式均热炉使用效果相对要好一些,全部用于处理6063小规格圆铸棒时的年产量约3万吨,能耗约为45m3(天然气)/t(相当于440kWh/t)。从以上情况可以看出,目前国内在设计、制造和使用连续式均热炉方面还缺乏成熟的经验。

二、炉子的生产效率和升温能力

炉子生产率=装炉量/工艺时间。显然,炉子容量(装炉有效尺寸)越大,工艺时间越短,则生产率越高,单位产量能耗也会下降。根据熔炼-铸造机组的配置,为了与2台25吨的熔炼铸造机组相匹配,我们选用了50吨的均热-冷却炉组。加热炉的工艺时间一般由装料、出料时间,升温时间,保温时间和冷却时间四部分组成。通常,装料、出料时间由三维车及炉组空间布置决定,保温时间和冷却时间由合金类型和工艺制度决定,而金属的升温时间则主要取决于炉子的升温能力。

铝合金由于具有良好的导热性,在不发生共晶溶解的前提下,一般铸棒的升温速度应该快一些好,以提高生产效率和降低能耗。加热速度对铝合金共晶溶解的影响见表1[6]。由表可见,对于6系合金,即使加热速度达到660℃/h,也不会发生共晶溶解现象,而对于7系和5系合金,则对加热速度应加以控制。考虑到我司拟建熔铸车间的具体产品结构和产能搭配要求,我们对均热炉供应商提出了每炉满载时炉膛从室温加热升温到铸棒表面温度585℃的时间不大于3小时的升温速度要求。

表1 加热速度对各种铝合金共晶溶解的影响

|

合金 |

均匀化热处理制度 |

加热速度(℃/min) |

|||

|

160 |

27 |

11 |

1.4 |

||

|

6063 |

580℃×12h |

没有共晶溶解 |

没有共晶溶解 |

没有共晶溶解 |

没有共晶溶解 |

|

6061 |

580℃×12h |

共晶溶解显著 |

共晶溶解的少 |

没有共晶溶解 |

没有共晶溶解 |

|

7n01 |

490℃×12h |

共晶溶解显著 |

共晶溶解显著 |

共晶溶解的少 |

没有共晶溶解 |

|

5083 |

520℃×12h |

共晶溶解显著 |

共晶溶解显著 |

共晶溶解的少 |

没有共晶溶解 |

在铸棒摆放方式一定的前提下,炉子对金属的升温能力主要与烧嘴的功率以及循环风机的风量和风速有关,一般情况下,烧嘴的功率越大,加温能力越好,循环风速越大,与铝棒的换热能力越强,炉子的升温速度越快。

三、温度均匀性问题

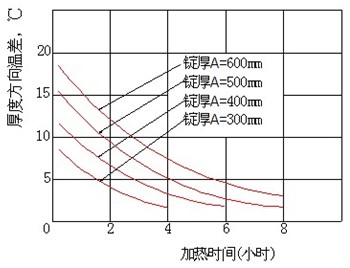

温度均匀性指炉内加热的每根铸棒的温度一致性、同根铸棒长度方向的温度均一性及一根铸棒表面和中心的温度差,这是采用台车式均热炉最核心的问题。铝合金均匀化热处理的温度误差范围一般应控制在±5℃以内,对特殊用途合金规格应控制在±3℃以内。目前控制炉内每根铸棒温差的主要措施大致有:1)合理设计循环风机的风向、风量以及安装位置;2)合理设计均流板,尽可能把热风均匀分布到整个炉内需要的地方;3)合理设计铝棒的堆放方式,使其与炉子的热风循环方式搭配起来,让各个位置的铸棒都能均匀受热。这些措施的最终目的是调整炉内各点的气流速度一致,当炉内局部流速偏差高出某一设定值(如10%)时,则均匀化处理就不能保持最佳的加热时间,导致时间延长。长度方向的温差主要靠燃烧区的设置来解决,通常对于6.5米长度的铸棒,一般不低于3区,且区间温度偏差应不大于10℃。由于铝合金的导热性好,铸棒表面和中心的温差在保温时间内一般都会达到工艺要求(见图4)。

图4 铝合金在500℃下保温时,铸块表面和中心温差随时间的变化[7]

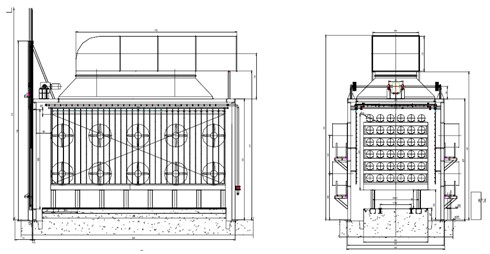

目前国内台车式均热炉的结构大体可分为热风侧循环(见图5(a)、(b),其中,(a)循环风机安装在炉侧,(b)循环风机安装在炉顶)和热风竖直循环(见图5(c))两类。

(a)风机侧装型

(b)风机顶装型

(c)风机顶装型

图5 台车式均热炉结构类型及热风循环方式

理论上采用侧风循环方式,当气流方向可逆变换时,炉温均匀性似乎应当比气流方向不变时要好一些,但新长光热能科技有限公司在长期实践中发现,当每层铝圆铸锭的总宽度小于2200mm时,采用离心风机单侧固定循环方式所造成的料垛两边的温差△t2要小于采用轴流风机可逆变向循环方式所造成的料垛边缘和中部铸锭的温差△t1[8]。因此,国内目前采用的侧风循环式均热炉大多是气流方向固定不变的,很少采用双向或可逆气流。但也有不同看法。另外,目前采用的棒压棒的布料方式很容易造成铸棒表面压伤和弯曲。

气流竖直循环式均热炉具有风机的安装比较方便,风机选型的自由度较大的优点,从西北某厂和东北某厂的实践看,该炉型所显示的温度均匀性较好。但也有研究者认为,这种循环方式的气流均布性不好,造成铸锭的均热时间较长;为配合气流均布循环,需在铸锭间布置竖直通道,这样增加了铸锭布置的难度[8]。

四、冷却室

铸棒均匀化处理后的冷却速度对铸锭的显微组织和尔后的挤压性能及型材最终的力学性能产生重要影响。均匀化后当铸锭慢冷时,铝与铜、镁、锌、硅的固溶体的分解来得及进行,合金具有较高的塑性,并可能在较小的单位压力和较高速度的条件下进行挤压。但是,均匀化后铸锭慢冷时析出的粗大强化相可能降低挤压制品的机械性能,特别是相对延伸率的大小。因为这些粗大强化相在尔后铸棒加热时难以完全溶解,不仅减小了时效强化效应,还使挤压时易形成带状、片状组织,并对阳极氧化着色处理时的色调产生影响。如果铸棒冷却太快,则会产生淬火效应,虽然组织更加均匀,再结晶温度提高,生产的半制品具有更高的机械性能,但会导致合金变形抗力增加,挤压生产效率大为降低。因此冷却室的主要功能就是要保证铸棒的冷却速度可调并达到均匀一致,以控制各种合金的析出物大小,以满足挤压的要求。

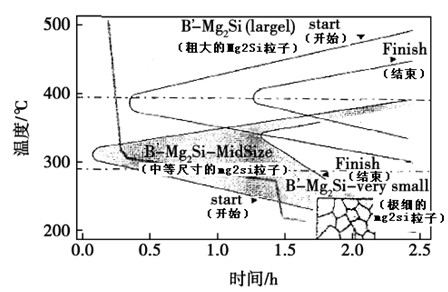

美国铝业公司发布的Al-Mg-Si合金Mg2Si析出的T-T-T曲线如图6所示。显然,由于挤压设备和挤压产品质量特征的重点是多样化的,因而挤压工艺技术没有统一的标准,同样均匀化和尔后的冷却既没有也很难作出统一的规定。

图6 Al-Mg-Si合金中Mg2Si析出的T-T-T曲线

对于采用电感应加热的铸棒,要求其均匀化冷却过程中析出细小弥散的粒子,以使其在加热时不能完全溶解,而却能在挤压时温度变化的瞬间内发生完全固溶。因此,其冷却制度应符合图6中阶段式冷却曲线的要求(即在585-400℃温度区间,冷却速度应不小于10℃/min),以使铸棒尽快冷却到400-350℃的临界范围之下。

受铸棒排布方式的制约,台车式均热-冷却炉组最难处理的是铸棒的均匀冷却问题。目前,国内广泛采用的冷却室典型结构类型见图7,其中图7(a)是单向侧吹冷却,水雾喷头安装在室内上部和吸风口对侧,一般采用离心风机设置2-3个冷却区,显然,这种结构类型存在冷却不均、能耗高的缺点。图7(b)是双向侧吹冷却(也有同时在炉门端设置冷却风机的,此时,排气口开在炉顶),气流从炉顶排出,水雾喷头安装在除底面外的三面,一般采用轴流风机,每边风机数从4台到10台不等。与单侧吹风相比较,这种结构的能耗低,铸棒冷却相对均匀。但具体冷却速度和分布数据至今未见有关报道。

(a)单向吹风冷却

(b)双向吹风冷却

图7 冷却室结构类型

六、结束语

均匀化热处理是变形铝合金生产工艺中重要的工序,对产品的质量影响很大。本文对铝合金圆铸锭均热炉的选型要点进行了简要介绍。均热-冷却炉组是变形铝合金铸棒生产中关键的设备之一,本文仅简略的叙述了我们在该设备选型过程中的一些体会,还有诸如能源选择、温度控制、燃烧控制、备料台的装料方式、废气排放等许多问题没有涉及。总的看,在设备设计制造及生产应用方面还存在一些不相适应的问题,在进行设备选型时应综合考虑各个因素,在合适的产品结构、合适的工艺制度下选择合适的炉型。