1. 前言

在立式氧化生产线生产氧化膜厚为18μm及以上的型材时,在型材钳口位置的端头处出现局部溶膜现象,为弄清发生溶膜的原因,对发生溶膜现象的部位进行温度的检测,对溶膜现象的发生原因进行初步探讨。

2. 测量部分

2.1 测量条件

2.1.1 同一处理槽,参与测量的铝合金型材为相同型材,不同的测量批次的型号、支数、长度等参数相同。

2.1.2阳极氧化工艺:除油→碱腐蚀→中和→阳极氧化→封孔。阳极氧化槽液成分及工艺参数:成分为硫酸,浓度为160g/L~180g/L,AL3+浓度<20g/L,氧化温度20±1℃,电流密度1.0~1A/dm 2,电压13~16V,时间40~43min。

2.2测量方法

使用红外测温枪测量钳口部位的温度,测量时间点为11个,测量样板量为10个。

2.3测量数据

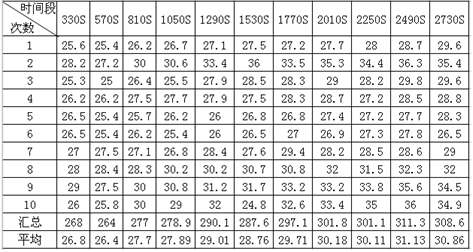

2.3.1 槽内表面未增加空气搅拌的测量数据

表1 钳口位置温度测量数据列表(无空气搅拌)

2.3.2 钳口位置温度变化趋势线

图1 钳口位置温度变化趋势线(无空气搅拌)

2.3.3 型材处理结果:该排型材成品氧化完成后所有端头都发生溶膜现象。

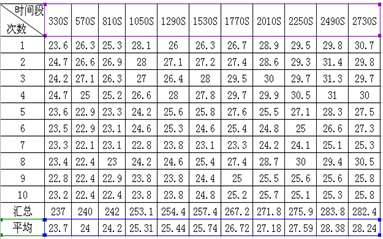

2.3.4 槽内表面增加了空气搅拌的测量数据

表2 钳口位置温度测量数据列表(有空气搅拌)

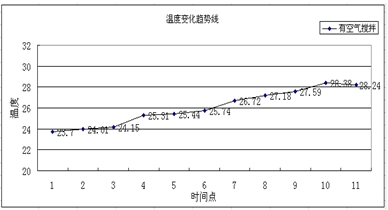

2.3.5 钳口位置温度变化趋势线

图2 钳口位置温度变化趋势线(有空气搅拌)

2.3.6 型材处理结果:该排型材成品氧化完成后未发现有端头溶膜现象。

2.4 钳口温度变化趋势线对比图

图3 钳口位置温度变化趋势线对比图

2.4.1 通过图二的钳口温度变化趋势线图可以看出,不管有没有在槽面进行空气搅拌,钳口的温度的升降趋势线都是相似的。

2.4.2 钳口温度超过28℃以上时,极容易发生端头融膜现象。

3. 溶膜现象原因分析

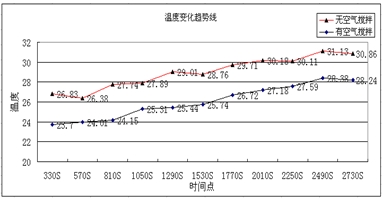

3.1氧化膜的结构

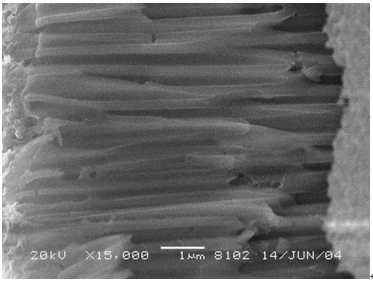

图4 氧化膜截面图(15000倍)

3.2分析

3.2.1 从上图片可以看出的指标有氧化膜的孔距,孔径,孔隙率,氧化膜的厚度等氧化膜基本指标。相对于上图氧化膜的孔径在100nm~200nm之间,氧化膜厚度10微米左右,孔隙率20%左右,孔距300~500nm之间。氧化膜的截面图表明氧化膜孔基本上是管状结构,氧化膜发生溶膜反应基本上是在孔的底部发生的。

3.2.2 采用硫酸作为氧化处理液,使用阳极氧化工艺,在该工艺条件下,温度对氧化膜结构、孔径和厚度影响大。氧化膜生成时产生22897J/mol的生成热,同时电解时通过高电阻的阻挡层和孔内电解液产生焦耳热,由此导致电解液升温很快,膜溶解加剧。

3.2.3 立式氧化工艺槽高度高,液面的热交换效率较槽底的热交换效率低,故铝型材端头部分及与液面交接的部分温度比液面以下的温度高,更容易产生溶膜现象。

3.2.4 根据测量结果可以观察到,未在液面部分增加空气搅拌的端头温度最高可达到30℃以上,而槽内的槽液温度仅为20±1℃,温差可达到10℃,所以端头产生溶膜现象。

4. 结论

端头融膜的主要原因是氧化过程中的钳口热量过高所造成的。立式氧化生产线在生产氧化膜厚为18μm及以上的型材时,极容易在端头处产生局部融膜现象,通过钳口温度检测的数据,及使用液面空气搅拌的方法,得出端头溶膜的主要原因:是氧化过程中的钳口热量过高所造成的。