1 国内外相关产品标准中对预处理的规定

1、GB/T 23443-2009《建筑装饰用铝单板》、GB/T 23444-2009《金属及金属复合材料吊顶板》、GB/T 22412-2008《普通装饰用铝塑复合板》、JG/T ×××-××××《建筑幕墙用铝蜂窝板》、JG/T ×××-××××《普通装饰用铝蜂窝板》五标准中对涂层性能有要求,但对预处理未作要求。

2、GB/T 17748-2008《建筑幕墙用铝塑复合板》中提到铝材应进行预处理,但无具体要求。

3、GB 5237.4-2008和GB 5237.5-2008中规定型材的预处理应符合GB/T 8013.3-2007中第5章的规定执行。GB/T 8013.3-2007中对无铬化学转化预处理、铬酸盐或磷铬酸盐化学转化预处理、阳极氧化预处理都有所规定,其中对无铬化学转化预处理未提出具体的指标要求,而对于铬酸盐转化膜和磷铬酸盐转化膜的单位面积膜层质量、阳极氧化预处理膜的膜层厚度有具体的指标要求。

4、AAMA 2604-05、AAMA 2605-05中对产品的化学转化预处理有规定,并对铬酸盐转化膜的单位面积膜层质量提出了具体的指标要求。

5、Qualicoat中对铬酸盐化学转化预处理、磷铬酸盐化学转化预处理、阳极氧化预处理都有所规定,而且对于铬酸盐转化膜和磷铬酸盐转化膜的单位面积膜层质量、阳极氧化预处理膜的膜层厚度有具体的指标要求。同时还规定预处理过程中的酸洗(或碱洗)工序中应有一定的铝耗,要求刻蚀量至少为1g/m2,在海边使用产品的预处理,其刻蚀量至少为2g/m2。

6、BS EN 12206:2004中对铬酸盐化学转化预处理和磷铬酸盐化学转化预处理有规定,并对铬酸盐转化膜和磷铬酸盐转化膜的单位面积膜层质量提出了具体的指标要求。

目前国内外标准中对于无铬转化处理膜一般都未规定膜层厚度,但对于铬化膜、磷-铬化膜和阳极氧化膜的厚度,在有些国内外标准中还是有规定的,表1中列出了国内外各标准中对铬化膜、磷-铬化膜和阳极氧化膜厚度的规定。

表1

|

标准或规范 |

铬化膜的厚度,g/m2 |

磷-铬化膜的厚度,g/m2 |

阳极氧化膜厚度,μm |

|

GB/T 23443-2009 |

- |

- |

- |

|

GB/T 23444-2009 |

- |

- |

- |

|

GB/T 22412-2008 |

- |

- |

- |

|

JG/T ×××《建筑幕墙用铝蜂窝板》 |

- |

- |

- |

|

JG/T ×××《普通装饰用铝蜂窝板》 |

- |

- |

- |

|

GB/T 17748-2008 |

- |

- |

- |

|

GB 5237.4-2008和GB 5237.5-2008 |

0.4~1.0 |

0.4~1.2 |

3~8 |

|

Qualicoat:2009 |

0.6~1.2 |

0.6~1.5 |

3~8 |

|

BS EN 12206:2004 |

0.4~1.0 |

0.4~1.2 |

|

|

AAMA 2604-05 |

≥0.323 |

- |

- |

|

AAMA 2605-05 |

≥0.341 |

- |

- |

2 预处理的作用

喷涂前的预处理工序是铝合金型材有机聚合物喷涂生产中必不可少的工序,它对于铝及铝合金有机聚合物喷涂产品有至关重要的作用,它可以提高喷涂产品的最终性能,主要表现为以下两点:

(1)增加有机涂层与底材之间的附着性,确保涂层与底材牢固粘结。

(2)起保护作用,增强喷涂产品的耐腐蚀性能,确保产品在实际使用过程中不容易被腐蚀,提高抗涂层下丝状腐蚀性能。

3 预处理的种类

美国ASTM D1730-67“喷漆用铝及铝合金预处理标准”中列出了四种预处理方式:

A类为溶剂清洗处理,其方法包括人工擦洗或浸渍、溶剂喷淋、蒸汽脱脂处理等;

B类为化学处理,其方法包括碱洗、硫酸-铬酸蚀洗、晶态磷化处理、非晶态磷化处理、碳酸盐-铬酸盐处理和铬化处理等;

C类为阳极氧化处理,其方法包括硫酸阳极氧化处理和铬酸阳极氧化处理等;

D类为机械处理,其方法包括手动或电动金属刷或其他打磨处理、喷砂处理等。

在这四类预处理方式中,A类溶剂清洗处理、B类的碱洗和硫酸-铬酸蚀洗、D类机械处理可作为清洗处理的方法,根据产品的最终使用条件不同,在这些清洗处理之后通常应进行化学转化处理,B类的晶态磷化处理、非晶态磷化处理、碳酸盐-铬酸盐处理、铬化处理和C类阳极氧化处理是化学转化处理的方法,可在铝材表面生成一层具有保护作用和增加漆膜附着性的转化膜。

对于建筑用铝及铝合金有机聚合物喷涂产品的预处理通常应进行化学转化处理,因此我们习惯于按转化处理的种类来划分预处理种类,目前预处理种类主要可以分为以下几大类:

1、铬酸盐预处理,其中包括铬酸盐处理(通常称为铬化处理)和铬酸盐-磷酸盐处理(通常称为磷-铬化处理);

2、阳极氧化预处理;

3、其他无铬化预处理,其中包括钛-锆体系无铬化预处理、稀土(铈)体系预处理、硅烷体系预处理钼酸盐化学转化处理、钴盐转化处理、锂盐转化处理和高锰酸盐化学转化处理等处理方式。

4 预处理工艺

4.1 铬酸盐预处理工艺

铬酸盐预处理工艺在GB/T 17460-1998《化学转化膜铝及铝合金上漂洗和不漂洗铬酸盐转化膜》(该标准修改采用ISO 10546:1993)中已有规定,铬酸盐预处理工艺是铝及铝合金喷涂产品中最常用的一种化学转化处理工艺,目前铬酸盐预处理工艺仍然是建筑用铝型材喷涂处理中主要的预处理工艺,铬酸盐预处理工艺成熟,操作比较简便,易于控制,采用铬酸盐预处理工艺的喷涂产品性能优良,涂层附着性和产品的耐腐蚀性佳。

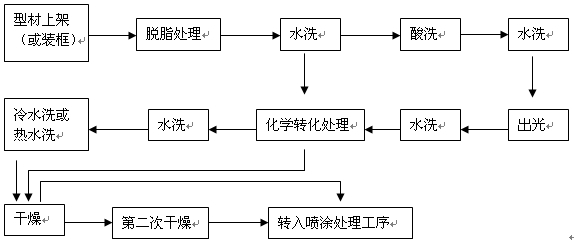

(1)铬酸盐处理典型工艺流程

(2)工件表面要求及清洗处理

工件在铬化处理或磷-铬化处理前必须清洗,必要时还应进行酸洗,以确保待处理工件表面应清洁,基本无氧化物、金属切屑、磨尘、油、脂、润滑剂、手汗等不利于喷涂处理的污物。

(3)铬酸盐处理工艺要求

非铝金属材料不得与铝及铝合金材料在同一铬化处理溶液或磷-铬化处理溶液中处理,以免原电池腐蚀。

铬化处理或磷-铬化处理通常采用浸渍(搅拌或不搅拌)、喷淋、涂抹等技术实现。铬化处理溶液或磷-铬化处理溶液通常是酸性的,含有六价铬和/或三价铬的盐,以及对转化膜外观和硬度产生影响的其他一些组分。因此,转化膜类型和颜色决定于铬化处理溶液或磷-铬化处理溶液的组成,但它们也受溶液pH值、温度、处理时间、溶液搅拌以及被处理合金的特性和表面状况的影响。

铬化处理或磷-铬化处理最后一道水洗应在电导率低于30μm/cm(20℃时)的去离子水中漂洗。如果在铬化处理或磷-铬化处理最后一道水洗为热水漂洗,则漂洗的时间应尽可能短,以防止六价铬溶解。转化处理后工件的干燥温度是需要控制的工艺参数,在工件表面测量的干燥温度不能太高,以免过度脱水。对于铬酸盐膜(不含磷酸盐)的干燥温度不应超过65℃;对于铬酸盐-磷酸盐膜的干燥温度不应超过85℃;对于采用两次干燥的工艺,第一次干燥的温度应不超过65℃,第二次干燥的温度通常为100℃~110℃。

铬化处理或磷-铬化处理后的工件存放时间一般不应超过16h,通常在预处理之后应立即进行喷涂处理,否则将可能影响喷涂膜的附着性。

(4)单位面积膜层质量及其检测方法

转化膜的厚度对于转化膜的用途及性能是有重要影响的,是在有机聚合物喷涂生产过程应加以控制的指标,由于转化膜的厚度通常都比较小,因此通常是采用单位面积膜层质量来考察转化膜的厚度。

采用铬化处理可以获得多种类型、不同用途的膜层,从膜层厚度上大致可分为三类:

第一类是耐蚀性最好的棕色厚膜;

第二类是适用于作为有机涂层底层的黄色中等厚度的膜(黄色膜颜色包括从彩虹淡黄色到金黄色);

第三类是导电性能最好的无色薄膜。

采用磷-铬化处理可以获得颜色从无色到绿色的膜层。膜层的颜色及其均匀性,因合金种类、工件表面状况而异。表面的彩虹色和区域间颜色深浅存在差异是正常的。

表2列出了通常情况下,不同单位面积膜层质量所对应的膜层的颜色以及膜层的防腐性能。

表2

|

膜层种类 |

单位面积膜层质量,g/m2 |

颜色 |

防腐性能 |

|

铬酸盐膜(铬化膜) |

0.05~0.2 |

无色 |

微弱的耐腐蚀性,绝缘性能差 |

|

0.2~1.3 |

黄色 |

中等耐腐蚀性,通常可用于涂层的底层 |

|

|

1.3~3 |

棕色 |

耐腐蚀性最好,通常直接作为装饰膜层使用 |

|

|

铬酸盐-磷酸盐膜(磷-铬化膜) |

0.05~0.2 |

无色 |

中等耐腐蚀性,通常可用于涂层的底层 |

|

0.2~2 |

淡绿色 |

||

|

2~5 |

绿色 |

①、我国GB 5237.4-2008、GB 5237.5-2008和英国BS EN 12206:2004中规定:

A、铬酸盐膜(铬化膜)单位面积膜层质量为0.4~1.0g/m2,

B、铬酸盐-磷酸盐膜(磷-铬化膜)单位面积膜层质量为0.4~1.2g/m2。

②、Qualicoat中规定:

A、铬酸盐膜(铬化膜)单位面积膜层质量为0.6~1.2g/m2,

B、铬酸盐-磷酸盐膜(磷-铬化膜)单位面积膜层质量为0.6~1.5g/m2。

单位面积膜层质量可按GB/T 9792《金属材料上的转化膜 单位面积上膜层质量的测定重量法》中规定的相关方法进行检测,新鲜转化膜的具体检测方法如下:

风干试样(面积为A),用分析天平称量,精确到0.1mg(质量为m1)。将试样浸于(1+1)硝酸溶液中,在室温下保持1min。取出试样立即在洁净的流动水中漂洗,然后用蒸馏水中漂洗,迅速干燥,再称量(质量为m2)。

单位面积膜层质量计算公式如下:

mA=10×(m1-m2)/A

式中:

mA——单位面积膜层质量,单位为克每平方米(g/m2);

m1——有转化膜的试样的质量,单位为毫克(mg);

m2——溶解退膜之后的试样的质量,单位为毫克(mg);

A——试样覆膜表面的面积,单位为每平方厘米(cm2)

4.2 阳极氧化预处理工艺

阳极氧化预处理工艺目前我国应用还比较少,在我国GB/T 8013.3-2007和欧洲规范Qualicoat中对硫酸阳极氧化预处理工艺进行了相关规定,采用硫酸阳极氧化预处理工艺生产的喷涂产品,其耐冲击性、抗杯突性和抗弯曲性相对差一些,但产品的膜下丝状腐蚀性能优良,可以说是目前几类比较常见的预处理工艺中,耐膜下丝状腐蚀性能最好的一种有机聚合物喷涂预处理工艺。以下就硫酸阳极氧化预处理工艺进行介绍。

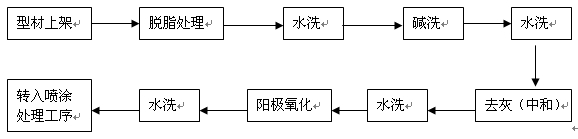

(1)铝型材阳极氧化预处理典型工艺流程

(2)工件表面要求及清洗处理

工件在阳极氧化处理前必须清洗,以除去可能对阳极氧化处理带来不利影响的各种杂质,确保待处理工件表面的清洁。

(3)阳极氧化预处理工艺要求

进行阳极氧化预处理应选择合适的阳极氧化工艺条件,通常可按以下工艺条件进行阳极氧化处理:

硫酸浓度: 180~220g/L;

铝离子含量: 5~15g/L;

阳极氧化温度: (20℃~30℃)±1℃;

电流密度: 0.8~2.0A/dm2。

为了确保槽液均匀,在阳极氧化处理过程中,槽液应进行搅拌。阳极氧化处理后,工件应在电导率低于30μm/cm(20℃时)的去离子水中清洗;为了确保去除阳极氧化膜中的酸液,清洗时间必须充分。

制备的阳极氧化膜的厚度应控制在3~8μm。阳极氧化处理后的工件存放时间一般不应超过16h,通常在预处理之后应立即进行喷涂处理,否则将可能影响喷涂膜的附着性。

4.3 钛-锆体系无铬预处理工艺

由于全球环保意识的加强,无铬化学转化技术的开发有很大的进展,目前已开发出多种体系的无铬转化技术,其中钛-锆体系无铬转化技术工业实践时间最长,工艺也相对比较成熟。

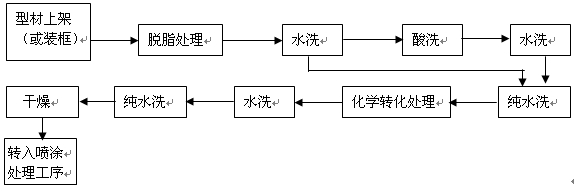

(1)钛-锆体系无铬处理典型工艺流程

(2)工件表面要求及清洗处理

工件在钛-锆体系无铬处理前必须清洗,必要时还应进行酸洗,以确保待处理工件表面清洁,基本无氧化物、金属切屑、磨尘、油、脂、润滑剂、手汗等不利于喷涂处理的污物。

(3)钛-锆体系无铬处理工艺要求

钛-锆体系无铬处理工艺因各预处理液供应商的配方不同而异,其转化膜颜色通常为无色或淡蓝色,目前各国标准都没有具体规定无铬化学转化处理膜的厚度,各生产厂家都是根据预处理液供应商提供的技术要求来控制转化膜的厚度。钛-锆体系无铬转化膜厚度通常比铬酸盐转化膜的厚度低,有些预处理液供应商要求钛-锆体系无铬处理液生成的转化膜单位面积膜层质量只需0.03~0.18g/m2即可。

钛-锆体系无铬处理通常采用浸渍(搅拌或不搅拌)、喷淋等技术实现。无铬化学转化处理的化学氧化能力远低于铬酸盐转化处理,因此化学前处理的选择应该更加严格,要求表面洁净程度更高以解决表面的可能污染,并防止金属铝的表面预先生成某些不溶性化合物。为了实现这一要求,通常在化学转化处理之前应至少进行两道水洗,并且在化学转化处理之前的最后一道水洗应采用电导率低于30μm/cm(20℃时)的去离子水(有些槽液供应商推荐去离子水的电导率应低于50μm/cm)漂洗。钛-锆体系无铬转化处理之后的最后一道水洗也应在电导率低于30μm/cm(20℃时)的去离子水中漂洗。钛-锆体系无铬处理后的工件存放时间一般不应超过16h,通常在预处理之后应立即进行喷涂处理,否则将可能影响喷涂膜的附着性dalilvcai.com。

5 预处理工艺有关环保方面的思考

众所周知,六价铬的环境危害极其严重,六价铬对皮肤有严重的刺激性,能造成皮肤溃疡,长期摄入将引起扁平上皮癌、肉瘤、乳腺癌等多种疾病。六价铬不容易分解处理,在生物体和人体内积聚,其危害的潜伏期很长,是一种毒性极强的致癌物。由于传统的铬酸盐转化处理技术生成的转化膜含有六价铬,各国政府制定了一系列政策在某些领域限制采用此种工艺,其中最具影响的是:2003年2月13日,欧盟通过的“关于在电气电子设备中限制使用六价铬等6种有毒有害物质的RoHS指令”,这一指令主要是针对电气电子设备产品。在其他领域,例如航空航天、建筑铝合金门窗幕墙领域,目前还没有见国外相关政策报道。但是从这一系列的环保政策中,我们可以看到各国政府对六价铬造成环境污染的重视,含六价铬的预处理工艺慢慢被淘汰将可能成为一种趋势。国外早已经在开发研究无铬化学转化技术,并已经应用于工业化生产,据有关资料介绍,欧洲目前在室外使用的铝材有机聚合物喷涂方面,无铬化处理的比例约占30%左右,与十年前比较,采用无铬处理技术的比例有所提高。

国内许多地方政府考虑到传统的铬酸盐转化处理工艺中六价铬的环境危害性,以及治理和监管的困难,纷纷出台严格限制采用传统的铬酸盐转化处理工艺的环境政策。而目前我国无铬化学转化处理工艺的应用比例还很低,实际上还处于试验、中试或范围不大的工业应用阶段,据报道还不断出现质量纷争。为此,铝材生产企业应在保证喷涂产品质量的前提下,关注无铬预处理工艺技术的发展,分析研究应用无铬预处理工艺技术的可行性,尽快解决铬酸盐处理工艺中六价铬对环境造成污染的问题,大沥铝材网。

为了尽早解决六价铬对环境污染的问题,我们除了自己应积极的进行试验研究之外,还应关注外国的发展,借鉴国外的经验与技术。有机聚合物喷涂前的无铬化学转化处理工艺,目前国外的主要研究方向和工业化应用方面,大体为钛-锆体系、稀土体系和有机硅烷体系三方面。钛-锆体系的无铬化学转化处理工艺,国外已经在工业上推广应用多年,尤其在欧洲的铝罐、室内散热器和某些铝轮毂等方面已经广泛使用,但在建筑铝门窗涂装前的化学转化处理中应用的还不是很多。

钛-锆体系无铬化学转化处理,应该说是目前国际上比较成熟的无铬转化处理工艺,但钛-锆系处理后表面没有明显的颜色区分,给生产带来一定的不便。

近年,美国的一些研究院校和国内的一些大学正在研究有机硅烷表面处理工艺,并已取得实质性的进展。有机硅烷处理工艺或许是值得我们期待的另一个发展方向dalilvcai.com。

总结:本文介绍了铝及铝合金有机聚合物喷涂产品预处理的作用和种类,并分别介绍了铬酸盐预处理工艺、阳极氧化预处理工艺和钛-锆体系无铬预处理工艺等技术的相关内容,本文最后对预处理工艺有关环保方面的问题进行了思考,建议各生产企业应关注无铬预处理工艺技术的发展,分析研究应用无铬预处理工艺技术的可行性,尽快解决铬酸盐处理工艺中六价铬对环境造成污染的问题。