前 言

电泳涂料作为一类新型的低污染、省能源、省资源、起保护和防腐蚀作用的涂料,具有涂膜平整、均匀、光滑、耐水性和耐化学性好等特点。且电泳漆膜的硬度、附着力、耐腐蚀性、冲击性能、渗透性能明显优于其它涂装工艺。

电泳涂装的有机封孔技术可替代氧化膜的沸水或低温水合封孔技术。特别是超滤装置应用于电泳生产线涂料的回收,使得电泳生产工艺可以进行全封闭循环运行,涂料几乎100%得到利用;既解决了电泳漆利用率低的问题,又解决了废水处理的难题,使电泳涂装在防止环境污染、实现涂装的规模生产和经济效益方面取得了长足的进展。

一、铝合金电泳涂漆工艺

铝合金的电泳涂漆是在阳极氧化膜的表面进行的。带负电荷的水溶性树脂在直流电的作用下在铝型材阳极上放电析出,从而沉积在阳极铝型材的氧化膜表面;再由于电渗透作用使得电泳沉积层的含水量显著减少,最后漆膜的含水量约为5~15%左右,通过在180~190℃的高温烘烤30分钟、固化而得到电泳漆膜层。

电泳涂漆需要严格控制的工艺参数有:槽液固体分、槽液的胺值、酸值和酸度(pH值)、槽液电导率、槽液的有机溶剂量、槽液温度、电泳电压和电泳时间等,其中槽液pH值和电导率是电泳涂漆的两项重要工艺指标,对铝型材电泳涂漆有重要的影响,在日常生产中严格参照这两项指标的检测结果来对电泳槽液进行维护。

1.1、电泳涂漆原理

电泳涂漆可分为阳极电泳涂漆和阴极电泳涂漆。我们现多采用阳极电泳涂漆,阳极电泳涂漆的水溶性树脂是一种高酸价的羧酸盐,一般为羧酸铵盐。在直流电场中,带电的树脂胶粒将在金属表面附着一层树脂膜。

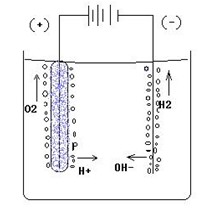

铝合金阳极氧化膜的电泳涂漆原理如图1所示,在铝合金上常用的电泳漆涂料的主要成分是水溶性丙烯酸高分子化合物,为半透明乳胶液。

其成膜过程的核心是电沉积反应,在约150V的外加电压下,型材阳极氧化膜的微孔中的水将电解,在阳极区析出氧气,在阴极区析出氢气,同时,产生的氢离子与水溶性高分子羧酸根RCOO-在阳极表面(即铝型材氧化膜的表面)发生中和反应,生成羧酸有机高聚物沉积膜,其化学反应式为:

2H2O = O2+ 4H++4e

R(COO-)n+ nH+ R(COOH)n

随着沉积量的增加,在型材表面形成一层均匀的疏水性涂膜,同时还发生电渗现象。电泳整个过程较为复杂,主要包括电解、电泳、电沉积、和电渗四个同时进行的反应过程:

1. 电解(分解)

在阴极反应最初为电解反应,生成氢气及氢氧根离子OH-,此反应造成阴极面形成一高碱性边界层,当阳离子与氢氧根作用成为不溶于水的物质,涂膜沉积,方程式为:

H2O → OH-+ H+

2. 电泳动(泳动、迁移)

阳离子树脂及 H+ 在电场作用下,向阴极移动,而阴离子向阳极移动过程。

3. 电沉积(析出)

在电场作用下,带电荷的树脂粒子到达阳极放出电子沉积在阳极表面形成不溶于水的漆膜,电沉积膜的主要成分为高分子羧酸,导电性很弱,当铝材表面形成完整的漆膜后,漆膜几乎停止继续增长,因此电泳涂漆工艺无法达到高膜厚产品。

4. 电渗(脱水)

涂料固体与工件表面上的涂膜为半透明性的,具有多数毛细孔,水被从阴极涂膜中排渗出来,在电场作用下,引起涂膜脱水,而涂膜则吸附于工件表面,而完成整个电泳过程。电渗的特点是固相不动,液相移动,电渗、是胶体的一种固有特性。

综上所述,电泳涂漆过程的电泳漆膜形成的机理可概括为三个阶段:

① 铝阳极氧化膜更厚的阻挡层的生成反应;

② 在铝阳极氧化膜微孔中水的阳极分解反应;

③ 电沉积涂层RCOO0-与H+的中和反应。

二、pH值和电导率对表面涂漆影响

pH值和电导率是电泳涂漆的两项重要工艺参数,对铝型材电泳涂漆有重要的影响。在日常的生产中,主要是参照这两个参数的检测结果来对电泳槽进行维护。

2.1、pH值对电泳表面涂漆的影响

电泳槽液的PH值是确保电泳树脂的水溶性,以获得高质量电泳漆膜的重要参数。

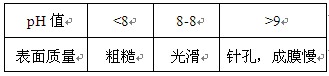

控制在相同电压下,pH值与电泳漆膜的关系(如下表所示):

丙烯酸树脂在酸性环境中不溶于水,有自然凝聚沉积的倾向,当PH值过低时,电泳树脂的水溶性、稳定性和电沉积性能变差,电泳槽液变得混浊,使树脂凝胶而无法进行电泳,导致漆膜粗糙,附着性变差。当PH值过高时,水的电解反应加剧,易产生气泡、针孔,同时也会使电泳漆膜的溶解加剧,析出的漆膜变薄,甚至无附着性,涂层外观质量变差,易产生针孔等缺陷。因此在电泳涂漆中必须严格控制电泳槽液的pH值。

在阳极电泳过程中,铵离子会不断积聚在电泳液中,使电泳液的pH值呈升高趋势,当pH值偏离控制范围时,可通过电泳漆精制设备对电泳槽液进行精制,一般电泳漆液pH值在8~9时均能得到满意的漆膜。

2.2、电导率对电泳表面涂漆的影响

电泳漆工作液的导电能力,通常用电导率表示。槽液电导率大小对电泳漆的稳定性、电泳漆膜的品质和涂料的泳透力有直接影响。

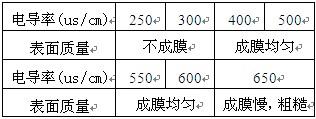

电导率与漆膜厚度及其质量的关系如下表所示:

电泳槽液的电导率过大,就会使电泳漆的沉积速度过快,泳透力降低,会引起涂层表面粗糙,产生针孔;漆液的电导过低,则漆膜不易形成。

槽液初始电导率取决于电泳槽液的固体分、pH值、温度、纯水的纯净度及杂质离子的含量等因素。对同一种涂料而言,对漆液电导影响最大的因素是漆液中杂质离子的存在。

随着电泳不断生产,电泳液将会不断产生NH4+,使得槽液的PH值和电导率都会升高,且氧化膜呈多孔结构,微孔内吸附大量的硫酸电解液;同时电泳前水洗带来的杂质离子也会在电泳槽中积聚而增加,致使槽液电导率增大,槽液劣化,泳透力降低,进而引起涂层表面粗糙、针孔等缺陷增多,严重时甚至难于形成完整的漆膜,造成电泳槽液的报废。

为了保持电泳槽液电导率的稳定,必须严格控制杂质离子的污染。加强电泳前处理最后一道水洗水的洁净度;对已进入电泳槽液中的杂质离子,可通过槽液的精制系统去除,加强槽液的使用寿命。

同时,为确保槽液的稳定性,须对槽液的固体分、PH值、电导率、胺值、酸值、溶剂量等进行定期分析,特别是槽液的PH值与电导率,对两者进行严格控制、分析,以提高槽液的稳定性及使用性,确保产品在受控状态。

三、结束语

本论文主要分析了pH值及槽液电导率对电泳表面涂漆的影响。根据生产现场提取的数据和产品的性能要求进行分析,制定相应的工艺控制范围并提出了相应的控制措施。pH值和电导率是影响电泳涂漆漆膜因素中的两大重要因素,对型材电泳后表面漆膜的性能有着决定性影响。因此,调节好合理的pH值和槽液电导率非常关键,我们需制定好恰当的槽液分析频率,根据槽液分析报告及时对槽液进行精制处理或补充相应的药剂,保证槽液各参数在工艺内控范围之内。