前言

铝型材的初始表面一般存在一层自然氧化膜和其他污染物,甚至有轻微表面碰擦花等缺陷,故在进行主要阳极氧化处理之前要对型材表面做预处理。铝型材表面预处理大致可分为:机械预处理、化学预处理和电化学预处理。而化学预处理最为常用,它也是最为经济的铝表面预处理工艺。

铝合金阳极氧化前处理工艺从最传统的碱蚀处理技术到后来酸蚀处理技术,经历了长达百年的时间。随着社会对环境保护意识的不断升级,减少环境污染,提高人类健康安全的生存环境日趋重要。而传统的碱蚀和酸蚀前处理工艺都会产生大量的废水、废气、废渣等环境污染源。

在铝型材酸蚀处理工艺中,氟化氢铵一直作为最主要的酸蚀起砂剂而被广泛使用,由此产生的氟化物、氮化物污染对环境带来越来越严峻的考验,而国家以及地方政府也先后出台了各类防止环境污染、呼吁节能减排的相应政策,在这样重重压力之下,使得采用一种新型的无污染的表面处理技术势在必行,而铝合金无氟无铵“四合一”表面预处理技术顺势填补这一空缺。在2010年我司成功引入这一先进的表面预处理技术。

2 表面预处理一般工艺流程及其缺陷分析

2.1 预处理一般工艺流程

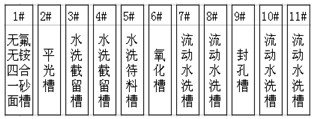

铝合金表面前处理工艺主要分为碱蚀和酸蚀两大类。标准的碱蚀预处理槽位布置(如图1):

图1 标准的碱蚀预处理槽位布置

其中5个工作槽,每个工作槽配两个水洗槽,加流动水洗待料槽,氧化前处理需要10个槽位,1#除油槽主要是清除铝表面的油脂和灰尘等污染物,4#碱蚀的目的是去自然氧化膜,进一步去除表面赃物,其中4#碱蚀槽为表面前处理主要工作槽。

碱蚀时主要化学反应:

Al2O3+2NaOH=2NaAlO2+H2O (1)

Al+2NaOH+2H2O=2NaAlO2+3H2↑ (2)

NaAlO2+2H2O=Al(OH)3↓+NaOH (3)

2Al(OH)3Al2O3+3H2O (4)

7#中和槽的目的是除去残留于铝材上的挂灰,以获得较光亮的金属表面,同时中和铝材表面残留的碱液,防止阳极氧化槽液受到污染。

酸蚀工艺是在碱蚀工艺的基础上发展起来的,使用了近10多年时间。酸蚀表面预处理槽位是插入在原碱蚀工艺的除油槽和碱蚀槽之间。其功能是加入氟化氢铵,利用氟离子起砂、去机械纹,反应机理为:

3F-+Al3+AlF3(5)

6F-+Al3++3NH4+(NH4)3AlF6(6)

酸蚀与碱蚀的去机械纹机理不同。酸蚀是利用覆盖理论,按反应式(5),氟铝酸盐难溶、氟的络离子电负性较强,氟化物完全覆盖机械纹。按反应式(6),机械纹沟表面被溶解,沟内近乎与药剂隔绝,反应速度很慢,两者的反应速度差,决定去纹较快。

2.2 缺陷分析

工艺较为复杂,槽位太多。酸碱槽液相互交叉,型材需从强酸到强碱、再从强碱到强酸进行处理,尽管中间各设置两道水洗槽,也难免串槽,工作槽的药剂互相消耗;

功效低,水洗槽多,用水量和药剂消耗量大。铝材氧化前要经过10-13个槽,总水消耗量约为10.0-15.0吨/吨型材,同时,每个工作槽都要消耗大量的化学药剂,除用水成本外,这些废水的处理和排放,都加大了成本的投入;

此外,除油槽、酸蚀槽、中和槽带出来的槽液中含有氟、氨氮等有害离子,严重阻碍了废水的回用与排放;同时,在生产中释放出来的氟化氢气体严重危害工人健康,腐蚀设备,污染大气。

3 “四合一”表面预处理工艺与应用

3.1 “四合一”技术应用原理

无氟无铵四合一表面预处理槽位布置图:

此生产过程将传统工艺的四个工作槽合一,槽液配方选用无氟无铵的化学成分,省去了原工序中三个功能槽和六个水洗槽,大大节省了铝料在槽位间的运转时间,大大减少化学药剂消耗量,降低了四分之三的废水排放量减低劳动强度同时提高工作效率。

此外,此工艺配备药剂回收和减少废水排放技术方案,有效解决了铝合金阳极氧化前处理中的氟和铵污染,实现铝合金表面前处理的废水大部分回收,大大减少企业治理污染量,减少排放并降低生产成本。

各工作槽原理如下:

1#四合一砂面槽集原工艺中除油、酸蚀、碱蚀、中和四个工作槽为一体,碱性槽液,功能作用为脱脂、去自然氧化膜、去纹、起砂、调整铝合金底色、去灰;

2#平光槽主要是截留1#槽药剂,分解沉淀氢氧化铝和磷酸铝,再生回收碱液,对1#槽补充液位;

3#、4#水洗截留槽也是进一步截留药剂、分解沉淀氢氧化铝和磷酸铝、再生回收碱液;

4#水洗截留槽带出的碱液与5#水洗待料槽反向补水的酸液在本槽在线中和,使处理的铝材由碱性槽液顺利过渡到酸性槽液;

5#水洗待料槽与氧化后的7#水洗槽连通,槽液为酸性。铝材在本槽进一步中和,除灰,在酸性条件下待料,可防止腐蚀点和白斑;酸性水洗后进入6#氧化槽,节约氧化液;

6#氧化槽即为常规氧化,带出的氧化液被7#槽截留,补充7#槽和5#槽酸液,维持5#槽酸度值。

3.2 “四合一”主槽工作机理

因整条氧化线废水偏酸性,为减少废水排放,中和偏酸废水,故将其设计为碱性条件下工作。铝材进入本槽后,按原电池原理,以纯铝相为阳极,合金相为阴极,按反应式(1)和(2)进行化学反应,用十二烷基磺酸钠除去油污和指纹,用磷酸盐起砂去纹,当铝离子和磷酸根浓度超过磷酸铝的溶解度时,将进行如下反应:

Al3++PO43-AlPO4(7)

磷酸铝附着在铝材表面机械纹沟底,使其近乎与槽液隔离,而沟表面反应继续进行,迅速去除机械纹。

在表面活性剂、硫酸盐和磷酸盐联合作用下,铝材表面无灰,省去了中和槽,可直接进行阳极氧化。另外本槽添加有足量的山梨醇,充分络合铝离子,不分解,不沉淀,以保证槽液长期工作。

2#平光槽的化学药剂完全由1#槽带入,组分一样,但浓度低很多,槽液带入本槽后,按反应式(3)、(4)和(7)进行反应,分解出氢氧化铝、磷酸铝和氢氧化钠。在碱和络合剂浓度不高的条件下,磷酸铝饱和析出,偏铝酸钠分解出氢氧化铝沉淀和氢氧化钠,通过抽渣系统,将2#槽沉渣磷酸铝、氢氧化铝抽到2#槽副槽,回收氢氧化铝和磷酸铝;而偏铝酸钠水解出来的氢氧化钠使本槽碱浓度不断升高再生碱液;

此外,平光槽再生的碱液,通过1#槽副槽澄清后,可以补充1#槽液位,节约60%以上碱消耗。

将“四合一”表面预处理工艺结合离心抽渣系统、药剂回收系统、水循环净化处理系统及反向补水中和系统形成一套完整的铝合金无氟无铵“四合一”表面前处理及节能减排工艺。

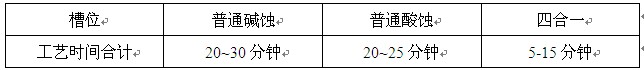

3.3 “四合一”工艺与普通工艺应用对比

四合一工艺与普通碱蚀及普通酸蚀工艺时间比较:

从上表可以看出应用四合一工艺在工艺操作时间上得到大幅度下降,不仅从直接降低生产成本上,而且在铝损耗、、人工及废水处理等间接生产成本上也获得了极大的利润空间。

与普通酸碱蚀相比,本工艺有如下技术优势:

第一,在药剂方面,采用无氟无铵配方,用磷酸盐作为主要的起砂和去机械纹主盐,彻底解决了氟污染和氨氮超标的行业难题,确保废水处理减少环境负担;

第二,节约用水,减少水洗槽,由原来的六道水洗减少到二次水洗;并将前处理和氧化后的水洗槽完全截留,在线中和,节水为原来的三分之二以上;

第三,简化槽位布局,摒弃传统酸碱槽交叉布局,将酸蚀工艺的四个功能槽合为一个,不串槽且降低药剂消耗;整个工艺过程依靠药剂和配套系统的巧妙结合,将抽渣系统、药剂回收系统、反向补水中和系统和水循环净化处理系统合为一体,实现了铝合金表面氧化处理无氟无铵、四槽合一、节约药剂、回收铝渣、减少废水排的理想目标,达到节能、降耗、减污、增效的精益生产目的。

4 “四合一”表面预处理工艺应用效果

本文主要研究了铝型材无氟无铵四合一表面预处理工艺,对四合一表面前处理工艺的作用机理作了分析。并通过试验,确定了实际应用工艺操作。同时,应用该工艺可以有效解决铝合金阳极氧化前处理中氟和铵的污染,实现药剂回收和废水少量排放,降低企业生产成本,减少环境污染。

无氟无铵四合一表面前处理节能减排工艺的应用,极大地改善我企表面阳极氧化预处理的环保现状,同时也极大程度降低了生产成本。

对比推行此工艺前后一年生产周期内,以去年我企一年加工氧化型材量计算,预处理部分,使用四合一药剂较传统药剂消耗量减少了38%;传统工艺产生的含氟、氨废渣改用用无氟无铵技术后,配套使用碱回收系统,将产生的废渣进行回收处理后可以重复利用;此外,传统表面预处理工艺过程废水排放量巨大,而无氟无铵四合一处理工艺结合使用废水循环使用系统,也大大减小废水排放量。

在人类活动影响环境越来越严峻的今天,节能减排工作显得愈加重要,尤其是对影响健康和生态平衡的工业三废排放的控制愈加棘手。无氟无铵“四合一”表面前处理及节能减排工艺的应用,从根本上控制了氟、氨等有害化学物质的排放,同时大量减少药剂和工业用水用量,对保护地球生态环境、节约水资源都起着不可估量的作用。