一、前言

随着国内铝型材行业的不断发展,市场竞争越来越激烈,铝型材生产厂家对产品质量控制、节能降耗、提高生产效率、生产信息化等愈加重视。国内有很多已经使用多年的手动卧式氧化生产线,在生产管理、产品质量控制、节能降耗等方面有诸多可改进的空间。本文提供一种氧化电源自动控制的方法,帮助企业实现氧化膜厚度的精确控制,达到规范生产、节能降耗的目的。

二、国内卧式氧化线现状

目前国内的铝型材氧化生产线以卧式手动生产线居多,行车以及电源完全由人工操作控制,甚至一些厂家的槽温都是由人工控制的。由于生产人员技术水平、基本素质方面的差异,生产效率及产品质量很难得到保证。

生产信息传递如何传递在生产中非常关键,一些厂家的做法是由上料区员工填写每挂型材的面积、膜厚等数据并将信息单提交给电源操作工;有些厂家由于管理不够严格,没有信息单的传递,依靠电源操作工根据型材规格、支数、长度来计算型材面积;更多的厂家完全凭操作工经验来确定氧化时间和氧化电流。在一些铝材厂,生产一线的员工为了缩短氧化时间、提高产量,将电流密度设置得过高,不仅烧料现象时常发生,氧化膜的质量可能也满足不了相关标准的要求。

生产操作过程不规范、信息传递不能准确及时,都给企业管理和效益带来很大的影响。如何走出当前困境、提高产品竞争力,是这些企业应该重点考虑的问题。

三、氧化过程的自动控制

3.1 氧化膜精确控制方法

氧化膜的膜厚与一定的氧化时间内通过的电量成正比,与电压没有直接关系。稳压模式下,电流密度会随着氧化时间的延长而下降,很难控制氧化膜厚。氧化膜太薄,可能会造成产品不合格,影响后续的着色工艺;氧化膜太厚,造成电能的浪费。因此要实现膜厚的精确控制,氧化电源应该采用稳流控制方式。

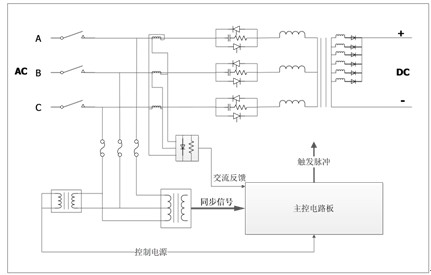

需要指出的是,国内有许多电源设备制造厂为节省材料成本或技术水平方面的原因,电源设备输出电流在交流侧用互感器检测,如下图所示。因为直流输出电流与交流输入电流是非线性关系,这种设计方法原理上是错误的,因而在生产实践中只能定电压运行,无法实现氧化膜厚度的精确控制。目前市场上还存在许多这种类型的产品,应该尽快淘汰。

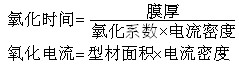

从公式中可以看出,只要知道面积和膜厚就可以计算出氧化时间和电流,公式中氧化系数和电流密度由操作人员确定。

对于面积100m2的型材,氧化膜厚比标准膜厚每多1μm,则至少多耗9度电(这里只考虑电源直流侧的电能消耗)。

在槽液管理及氧化前处理合理规范的前提下,只要保证面积、膜厚数据正确无误,就可以实现氧化膜的精细控制。

3.2 控制方案

控制方案实现的主要目标有两个:

1.联网获取氧化生产时需要的关键数据:型材规格、长度、支数、膜厚

2.自动计算氧化电流、氧化时间,在操作人员选定梁号后将数据写入氧化电源控制器并启动电源。

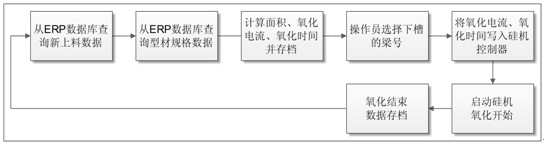

控制部分除了需要合适的硬件支持外,还需要有软件提供通信功能、用户操作界面等,这里将控制软件命名为ALPro。ALPro与ERP中的数据库通信,实时获取生产信息;与电源通讯,获取电源状态、控制电源运行。

ALPro系统流程图

3.3 联网获取生产信息

从上料区获取的生产信息单中应包含每一挂料的型材规格等关键信息,面积的计算用计算机来完成再合适不过了。一些企业由于自身ERP系统的不完善,操作工计算型材面积时需要先输入型材规格号查询型材的周长,然后根据长度、支数算出实际面积。人工计算的方法不仅速度慢、影响工作效率,而且出错率高、数据准确率低。

在完善企业ERP系统的同时,电源控制计算机需要同ERP通信以获取必要的生产信息。电源控制计算机软件ALPro连接ERP系统中的数据库服务器,定时查询生产表中的新记录,获取最新上料的大梁上型材的规格、支数、长度、膜厚信息,然后自动计算型材面积、氧化电流、氧化时间,并将计算结果与大梁号保存下来,等待氧化过程的到来。

ERP系统除了需要用户及时更新型材规格数据信息外,还要求上料区操作员能准确的录入型材长度、支数信息。如果ERP订单系统功能足够完整,则操作员可以只需录入型材上料支数,其他信息从订单系统中自动获取。

3.4 电源的自动控制

目前旧式的氧化电源大部分都采用模拟控制的方式,电源的输出电流、工作时间由远控台(箱)上的电位器和时间继电器控制,电流反馈信号使用的是交流侧进线电流,无法保证直流输出实际电流的稳定性;新式的氧化电源采用PLC和触摸屏控制,操控简单准确,电流反馈信号使用霍尔变送器,保证达到0.5级的测量精度。

这2种电源实现计算机控制的方法有较大差异,下面分别加以说明。

1.模拟控制的电源在进行计算机控制时,需要添加模拟量、开关量采集卡,模拟量采集卡用于采集电源输出的电压电流、控制电源的输出电流;开关量卡用于采集电源的运行、故障信号以及提供电源开机信号。这种模拟控制电源即便采用计算机控制,仍然不能准确测量直流输出电流,对氧化膜的控制也就无法做到精准了。

2.PLC控制的电源在进行计算机控制时,只需添加串口卡,通过串行通讯的方式获取电源运行状态、控制电源运行参数。这种基于数字通讯的控制方式非常简单、数据传输不会出现偏差,非常适合于氧化膜的精确控制。

当行车操作工将型材放入氧化槽后,电源操作工从ALPro软件中选取槽中对应的大梁号后就可以看到大梁上型材的膜厚、面积、氧化电流、氧化时间信息,确认无误后,点击“开机”按钮,氧化电源开始工作。氧化时间到后,对应氧化电源自动停机。

电源的控制可以和行车实现联动,计算机收到型材放入氧化槽到位信号后自动启动电源,进入氧化过程。

四、应用案例

某铝型材厂原来采用的电源是PLC+触摸屏控制,铝型材面积由电源操作工手动计算。生产过程中由于操作工还需要测量膜厚、控制电源、检查梁号,工作非常繁忙,往往来不及计算型材面积,采用稳压模式控制电源,根据经验决定氧化时间。上述不合理的情况导致无法保证氧化膜厚度,氧化电源不能发挥最优效率。

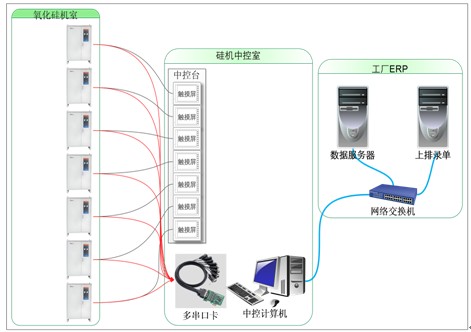

改造后系统结构如下:

电源控制计算机连接到ERP所在的局域网络。电源使用的是西门子S7-200 PLC,采用RS485通讯电缆连接到计算机上的多串口卡。电源中控台与中控计算机是两套独立的系统,可同时操作,保证在计算机故障时仍然可以进行氧化生产工作。

生产线经过改造后,生产信息能够实现自动交换,电源采用稳流方式控制,膜厚控制精准,同时也减轻了电源操作工的工作量,降低了不合格品率,提高了电源利用率,为企业带来一定的经济效益。

五、结束语

简要叙述了目前在铝型材行业卧式手动氧化生产线存在的问题,提供了一种实现氧化膜厚度精确自动控制的方法,并给出了一个具体的改造案列。实现了电源自动控制后,不仅能够实现氧化膜厚的精确控制、减少不必要的电能损耗,还可以大大提高产品合格率,最终能帮助企业提高生产效益、规范生产流程、实现生产过程信息化,因此这种卧氧线改造的方法是值得企业考虑采纳的。本文只探讨了手动卧氧线氧化过程的自动控制,行车控制自动化、生产信息化等方面仍然有许多值得研究的地方。