铝灰组成复杂且种类繁多,直接限制了铝灰的再利用。如何去除铝灰中的杂质是铝灰综合利用的关键问题之一。铝灰的主要成分是Al2O3,其次是SiO2、MgO、CaO、Fe2O3、TiO2等。铝灰中含有大量铝,因此,在许多情况下,铝灰比铝土矿更具优势。但实现铝灰资源化的关键在于脱除其中的杂质,而除杂方法因铝灰成分不同而不同。针对某铝灰,研究了浸出脱杂及焙烧进一步除杂,考察了影响铝灰脱杂的各因素,为铝灰的资源化探索新途径。

一、试验部分

(一)原料性质

某工业废弃物铝灰是一种银灰色粉状物,外观类似粉煤灰,其主要成分分析结果见表1。

表1 某铝灰的化学成分分析结果%

|

Al2O3 |

SiO2 |

Fe2O3 |

CaO |

MgO |

TiO2 |

K2O |

Na2O |

|

61.84 |

24.10 |

7.88 |

1.62 |

1.54 |

1.08 |

0.74 |

0.41 |

(二)仪器设备

XMB-70型三辊四筒棒磨机;DL-103型电热鼓风干燥箱;78-1型磁力加热搅拌器;RJX-4-13型箱式电阻炉。

(三)试验方法

采用单一因素试验法确定酸浸最佳条件。酸浸反应在磁力加热搅拌器中进行,搅拌器上置一个带有表面皿的反应烧杯。反应一段时间后,将反应物迅速冷却,过滤,洗涤成中性后烘干。烘干后的浸渣在马弗炉中与1200℃焙烧2h。

二、结果与讨论

(一)盐酸质量浓度对铝灰除杂的影响

室温下搅拌浸出120min,矿浆液固体积质量比4∶1,铝灰粒度-325目占80%,盐酸质量浓度对铝灰除杂的影响试验结果见表2。

表2 盐酸质量浓度对杂质浸出的影响

|

盐酸质量浓度 /(g·L-1) |

铝灰中ωB//% |

|||||

|

Al2O3 |

SiO2 |

Fe2O3 |

CaO |

Na2O |

TiO2 |

|

|

5 |

68.61 |

24.36 |

1.89 |

0.21 |

0.09 |

1.06 |

|

10 |

69.51 |

23.69 |

1.30 |

0.14 |

0.08 |

1.00 |

|

15 |

72.51 |

22.09 |

0.91 |

0.16 |

0.07 |

1.07 |

|

25 |

71.72 |

21.21 |

0.89 |

0.11 |

0.07 |

1.07 |

由表2可知:不同盐酸质量浓度下,CaO,Na2O脱除较彻底;A12O3基本稳定,损失较少;Fe2O3质量分数随盐酸质量浓度的提高而逐渐减少,盐酸质量浓度大于150g/L后也趋于稳定。因此,盐酸质量浓度以150g/L为佳。

(二)浸出温度对铝灰除杂的影响

矿浆温度对加速试剂与试料的反应速度、缩短浸出时间具有重要影响。盐酸质量浓度150g/L,其他条件同前,温度对铝灰中杂质浸出的影响试验结果见表3。

表3 温度对铝灰中杂质浸出的影响结果

|

浸出温度 /℃ |

铝灰中ωB//% |

|||||

|

Al2O3 |

SiO2 |

Fe2O3 |

CaO |

Na2O |

TiO2 |

|

|

25 |

66.54 |

25.44 |

2.04 |

0.14 |

1.00 |

1.15 |

|

50 |

67.13 |

25.01 |

1.50 |

0.15 |

0.52 |

1.17 |

|

70 |

67.21 |

24.60 |

1.10 |

0.18 |

0.07 |

1.17 |

|

80 |

72.51 |

22.09 |

0.91 |

0.16 |

0.07 |

1.07 |

|

100 |

73.98 |

20.01 |

0.87 |

0.15 |

0.08 |

1.10 |

由表3可知:钙的浸出在不同温度下基本相同;铝灰中,Fe2O3,Na2O质量分数随温度升高逐渐降低,50℃时,Na2O已脱除得较彻底;80℃以后Fe2O3质量分数小于1%。为了尽可能多地脱除铝灰中的杂质,同时避免铝的大量损失,浸出温度以80℃较为适宜。

(三)浸出时间对铝灰除杂的影响

浸出温度80℃,其他条件同上,浸出时间对铝灰除杂的影响试验结果见表4。

表4 浸出时间对铝灰除杂的影响试验结果

|

浸出温度 /℃ |

铝灰中ωB//% |

|||||

|

Al2O3 |

SiO2 |

Fe2O3 |

CaO |

Na2O |

TiO2 |

|

|

20 |

69.54 |

23.06 |

2.02 |

0.22 |

1.00 |

1.05 |

|

40 |

70.22 |

23.38 |

1.60 |

0.18 |

0.40 |

1.04 |

|

80 |

70.83 |

23.23 |

1.20 |

0.15 |

0.11 |

1.02 |

|

120 |

72.51 |

23.09 |

0.91 |

0.16 |

0.07 |

1.07 |

由表4可见,随浸出时间延长,铝灰中Fe2O3、CaO、Na2O质量分数均下降,Al2O3质量分数略有升高。综合考虑,浸出时间以120min为好。

(四)液固体积质量比对铝灰浸出的影响

恒温80℃,搅拌浸出120min,其他条件不变,液固体积质量比对铝灰中杂质的浸出影响结果见表5。

表5 液固体积质量比对铝灰中杂质浸出的影响

|

液固体积 质量比 |

铝灰中ωB//% |

|||||

|

Al2O3 |

SiO2 |

Fe2O3 |

CaO |

Na2O |

TiO2 |

|

|

2∶1 |

71.97 |

20.28 |

0.96 |

0.21 |

0.14 |

1.02 |

|

3∶1 |

72.01 |

21.07 |

0.93 |

0.16 |

0.10 |

1.04 |

|

4∶1 |

72.02 |

21.09 |

0.91 |

0.12 |

0.07 |

1.04 |

|

5∶1 |

72.09 |

21.10 |

0.88 |

0.06 |

0.05 |

1.07 |

由表5可知,随液固体积质量比的提高,铝灰中Fe2O3、CaO质量分数减少,A12O3略有增加。综合考虑各因素的影响,选定矿浆液固体积质量比选择为4∶1。

(五)铝灰XRD物相分析

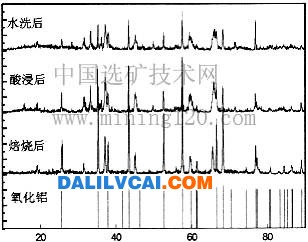

对浸出后的铝灰焙烧后用X-射线衍射法测定器物相,并与水洗和酸浸后的铝灰XRD衍射图比较,结果如图1所示。对XRD图谱而言,特征峰越多,代表含杂质越多。从图1可以看出,水洗、酸浸、焙烧后的铝灰,其杂峰数量依次减少,说明水洗可以除去水溶性杂质;而酸浸能使易溶于酸的氧化物基本脱除;焙烧可进一步脱除杂质,而且还使铝灰的晶型发生转变,改变了铝灰的性能。

图1 水洗、酸浸和焙烧后的铝灰及氧化铝的XRD谱图

三、结论

(一)采用酸浸法可去除铝灰中的杂质,脱杂最佳条件为:浸出温度80℃,盐酸质量浓度150g/L,浸出时间120min。

(二)酸浸后的铝灰再经焙烧,不权可使铝灰中的杂质进一步脱除,而且还使铝灰的晶型发生转变,改变了铝灰的结构和性质,从而使铝灰作为化工及冶金原料成为可能。