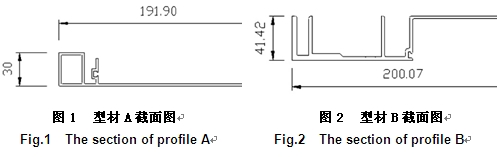

随着铝合金型材在建筑、电子、汽车和轨道交通等方面的应用日渐增加,铝合金型材的形状也日趋多样化和复杂化。某些形状的铝型材会给挤压生产带来一定的困难,如图1和图2所示A、B两款型材,属于形状不对称且壁厚不均,不仅挤压出料存在困难,而且铝型材冷却后会产生弯曲,影响铝型材矫直质量。

两款形状不对称壁厚不均的铝型材

1 原理

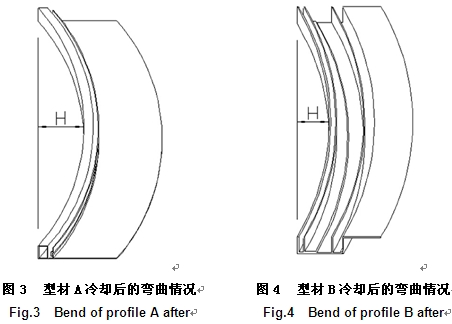

我们对类似铝型材进行了大量的观察,发现在目前的冷却方式和条件下,铝型材正常出料后在冷床上冷却,数分钟后就会出现型材向空心部位或壁厚较厚的部位弯曲的现象,如图3和图4所示。

铝型材正常出料后在冷床上冷却后弯曲现象

这种冷却后产生弯曲的过程,可分为以下几个阶段[1]:

(1)铝型材薄壁部分温度下降快,先产生收缩力,厚壁部分或空心管部分温度下降慢,几乎没有收缩力;

(2)薄壁部分截面积较小,产生的收缩力较小,或被牵引机牵引力消除;

(3)铝型材离开牵引机,温度继续下降;

(4)铝型材厚壁部分或空心管部分截面积较大,随着温度下降逐渐产生较大收缩力,薄壁部分温度已大幅下降,不再产生收缩力或收缩力较小;

(5)铝型材截面上受到的收缩力大小不均,型材沿挤压方向往厚壁部分或空心管部分弯曲。

2 试验条件和试验方案

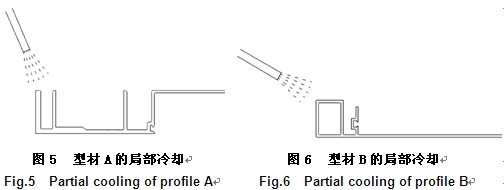

根据以上的原理分析,我们设计和使用高压气雾喷嘴,对铝型材A和铝型材B在出料口进行如图5和图6所示的局部冷却,使铝型材整体冷却速度趋于同步和均匀。具体试验条件如表1~表3所示。

表1 试验型材条件

Table 1 The conditions of the test profiles

|

型材 |

类型 |

总截面积 /mm2 |

空心管(厚壁)部位截面积 /mm2 |

出料温度 /℃ |

挤压速度 /m·min-1 |

挤压长度 /m |

|

型材A |

空心型材 |

666.65 |

242.74 |

530~540 |

12 |

30 |

|

型材B |

实心型材 |

1134.25 |

541.93 |

530~540 |

10 |

30 |

表2 普通冷却条件

Table 2 The conditions of the normal cooling

|

试验对象 |

出料冷却方式 |

风机功率/kW |

风机数量/个 |

空气温度/℃ |

|

型材A |

风冷 |

0.75 |

5 |

38~45 |

|

型材B |

风冷 |

0.75 |

5 |

38~45 |

表3 局部冷却试验条件

Table 3 The conditions of the partial cooling

|

试验 对象 |

出料冷却 方式 |

气压/MPa |

喷嘴孔径/mm |

气水混合比 |

水温/℃ |

喷嘴与型材 距离/mm |

喷嘴数量/个 |

|

铝型材A |

高压气雾 |

0.4 |

6 |

约5:1 |

40~45 |

200 |

1 |

|

铝型材B |

高压气雾 |

0.4 |

6 |

约5:1 |

40~45 |

200 |

1 |

我们使试验铝型材分别在普通冷却条件和局部冷却条件下进行冷却,测量铝型材在离开牵引机进入冷床时其各部位的表面温度,并测量铝型材在矫直前的弯曲程度(如图3和图4中所示尺寸H)。

3 试验结果及分析

3.1 表面温度

经过普通冷却和局部冷却两种条件冷却,铝型材在离开牵引机时其各部位表面温度如表4所示。

表4 铝型材离开牵引机时各部位表面温度

Table 4 The surface temperature of each section of the profile while it left the puller

|

试验对象 |

普通冷却 |

局部冷却 |

||

|

厚壁部/空心管 |

薄壁部 |

厚壁部/空心管 |

薄壁部 |

|

|

铝型材A |

411℃ |

312℃ |

353℃ |

364℃ |

|

铝型材B |

403℃ |

331℃ |

337℃ |

371℃ |

由表4可知,在普通冷却条件下,A、B两款铝型材在离开牵引机时,其厚壁部或空心管的表面温度都比薄壁部的要高约70~100℃。而局部冷却的方式,虽然没有使用滑出台的风机冷却,所以薄壁部的表面温度比采用普通冷却时的要高,但由于采用高压气雾喷嘴对厚壁部和空心管进行局部冷却,所以该部位的温度较普通冷却要低,甚至比同条件下的薄壁部的表面温度更低。试验结果表面,局部冷却的方式能够有效调节铝型材出料后的冷却平衡。

其主要原因如下:

(1)普通风冷条件下,铝型材各部位与空气接触的换热系数均相等,但由于壁厚或形状不同,各部位的散热速度不相等,所以,厚壁部或空心管的散热速度比薄壁部慢[2];

(2)采用局部高压气雾冷却时,由于同时存在空气和水两种换热介质,且水的换热系数比空气大,所以能提高散热速度;

(3)高压空气将水雾化,增加了水和型材接触的表面积,同时破坏了水和高温型材接触时产生的蒸气膜,提高了换热效率[3];

(4)高压气雾喷嘴具有较强的方向性,气雾的夹角约为25°~30°,能够实现局部冷却而不影响型材其它部位。

3.2 铝型材弯曲程度

经过普通冷却和局部冷却两种条件冷却,铝型材矫直前的弯曲程度H的测量结果如表5所示。测量对比结果表明,在出料口进行局部冷却能有效地减小铝型材在冷却过程中的弯曲程度。

表5 铝型材的弯曲程度H

Table 5 The bend degree of the profiles

|

试验对象 |

普通冷却 |

局部冷却 |

|

铝型材A |

960mm |

246mm |

|

铝型材B |

872mm |

197mm |

其主要原因是铝型材在出料时,厚壁部或空心管这种较难冷却的部位被高压气雾急速冷却,产生了较强的收缩应力,薄壁部自然冷却也产生一定的收缩应力。虽然前者比后者的收缩应力大,左右收缩应力尚存在不平衡,但由于铝型材受到牵引机的牵引,此不平衡的收缩应力被牵引力所抵消。当铝型材离开牵引机时,铝型材的整体温度已下降至350℃左右,在冷床上采用风冷所产生的收缩应力较小,左右两边的不平衡收缩应力也较小。因此,当铝型材冷却至室温时的弯曲程度也较小。

4结论

文章介绍了铝型材冷却后产生弯曲原因,主要是由于铝型材在冷却后截面各点产生的收缩应力不平衡所致。而铝型材截面各点的冷却速度不均,是导致收缩应力不平衡产生的主要原因。通过制作和使用高压气雾喷嘴,对铝型材进行局部冷却,使铝型材截面各点的冷却速度和收缩应力趋于平衡,最终减小铝型材冷却后的弯曲程度,提高铝型材的矫直质量。试验条件为铝型材出口温度,挤压速度10~12m/min,高压气雾气压约0.4MPa、气水混合比约5:1,水温40~45℃,喷嘴数量1个。试验结果为铝型材离开牵引机时其厚壁部或空心管表面温度340~350℃,薄壁部表面温度约370℃,冷却后弯曲铝型材的弧高H为200~250mm。

我们通过观察铝型材冷却产生弯曲的现象,得出了产生该现象的规律及其原理,通过制作和使用专门的局部冷却装置,对两款具有代表性的铝型材进行试验,最终得出以下结论:

(1)在普通风冷的条件下,铝型材会向冷却较慢的部位产生弯曲,冷却速度差异越大,弯曲程度越高[4,5];

(2)采用高压气雾的冷却方式,可有效加快铝型材局部的冷却;

(3)在铝型材出料时对较难冷却部位采用局部冷却,使其与较易冷却部位的冷却速度相平衡,可减小铝型材在冷床冷却后的弯曲程度。