1 前言

目前阳极氧化处理工艺生产的铝型材产品约占一半的建筑铝型材市场。如何把现代信息技术运用到氧化生产线上,以提高生产效率、促进节能减排是近年来众多铝加工企业关注的问题。现代的铝型材氧化生产线上,信息化技术的运用程度各有不同,许多公司都进行了信息化的研究。总体来说,这些研究和实施都是局部的。这样的局部的信息系统就如同一个个信息孤岛,相互之间的联接靠人工输入,很容易出现人为错误,导致生产效率的下降;多数企业的生产控制系统对工序的控制用的是有线传输,布线要求高,增加了成本投入。据研究表明,应用信息技术可使工业生产效率提高10%,并使排放和污染降低25%。因此,信息化应用是铝加工行业能否实现产业结构转型的关键。本文简要介绍了信息融合、无线控制与自动包装等现代化信息技术在立式氧化生产线上的应用。

2 技术特点

2.1 总体思路

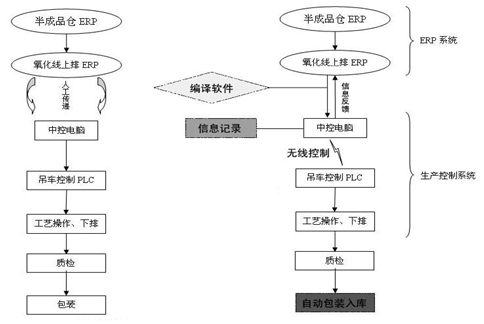

阳极氧化是铝型材处理最常用的方法,因此,针对本工序开展信息化与工业化融合以促进节能减排、提高生产效率具有很好的示范作用。下图对实施全自动化技术后的立式氧化线与原立式氧化线结构进行了对比。

(a)原氧化线结构 (b)全自动化氧化线结构

图1 全自动铝型材氧化生产线与传统氧化生产线结构对比

2.2主要特点

由图1的系统结构对比图可以看到,本自动化系统的信息技术应用的创新主要有以下四个主要部分:

(1)系统融合

ERP系统传递所要生产批次料的相关数据,如颜色、膜厚、长度和外周长等。而氧化线生产控制系统包括了处理工序的程序、时间等数据。以往,这两个系统是相互独立的,中间的传递由工人根据ERP的数据人工输入进中控电脑中。我们通过信息技术改造将原有的两个独立的系统进行了融合。运用GATEWARE公司推出的编译软件将ERP系统中的数据编译成中控电脑可以识别的十六进制码的形式,从而实现两个系统的联接和资源共享。

(2)信息反馈和记录

中控电脑接收到上排ERP系统的相关信息后,即刻又将收到的信息反馈给上排的ERP,形成一个循环,以确保信息传递的准确性。当确定了接收和发送的数据一致时,中控电脑就会向吊机控制PLC(可编程逻辑控制器)发出生产指令。系统除了对每一个生产工序进行实时监控外,另增加了一台记录电脑,用于存储生产数据。

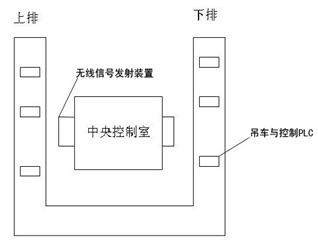

(3)无线控制

据市场统计,在传统有线系统中,布线成本是每米30~100美元,恶劣情况下甚至达到每米2000美元,而且维修、保养难度大[3]。为了克服这些问题,本氧化线利用无线局域网组成自动化工业网络代替质脆、易断裂的光纤传输,无线控制是一种面向设备间短程的、适合在恶劣的工业现场环境中使用的技术。中控电脑通过无线信号对六台吊车控制PLC进行控制。数据经无线路由器转化为无线信号,再通过无线信号发送和接收设备,发送至指定的吊机控制PLC上。在氧化线U型循环两边各有一个无线信号发射器,每台吊机上都安装有无线信号接收器,一个发送器可以对同侧3台吊机进行无线信号发射。如图2所示。

图2 铝型材氧化线无线控制系统示意图

(4)自动包装

传统的包装过程属于劳动力密集型工序,产品包装过程要投入大量的劳动力。为了节约人力、物力、财力,本立式氧化线采用了产品自动包装技术。该自动包装线主要由自动包装操作工具、产品传输装置和辅助工艺装置组成。可以对阳极氧化线下排、包装、标签打印、成品扫描入库与入库确认等工序进行系统自动判断分析。

3 应用效果

通过信息融合使原来的两个独立系统实现了联接,与无线控制和自动包装一同构成了一个完整的氧化线自动化系统。在这个系统中,氧化生产线的生产计划、信息传递、工艺控制和信息记录到最后自动包装等多个工序都在其中得到了实现,使信息化技术融入到工业生产进程的每个环节之中。该新系统在生产线上的作用主要有以下几个方面:

3.1 提高生产线的自动化水平

立式氧化线信息化技术的应用,完全符合信息化和工业化融合的要求,提高了氧化线的自动化水平和企业的技术水平。ERP与生产控制的统一结合,使生产与资源管理实现自动化,实现了PH值、温度等参数的实时在线测试;自动包装技术的应用,可以解决手工包装产品外观不统一、质量缺陷多、用工量大的问题。加上整个用户界面友好,易于操作,员工只要稍加培训,就可以掌握。所以信息化实施过程中,工人的素质也会相应的提高。随着科学技术的发展,企业信息化是大势所趋,只有加快实施信息化,提高自动化水平,才能在激烈的市场竞争中抢得先机。

3.2 促进节能减排,提高了生产效率

1、把ERP信息系统与引进日本先进技术的全自动控制立式氧化生产线控制系统进行对接,实现了氧化型材生产过程的智能化控制。我们将传统立式氧化线与实现信息融合的立式氧化线(立式新线)进行了对比,如表1所示。

表1 不同立式铝型材氧化线情况对比表

|

类别 |

单位产品用时(min/t) |

车间人数 |

成品率% |

|

传统线 |

17.2 |

157 |

98.97 |

|

立式新线 |

15.3 |

128 |

99.29 |

由表1可以看出,每生产1吨型材可节省约1.9分钟时间,提高了生产效率。在提高产能的同时,减少了人员的投入,相应的成品率也有所提高。信息的反馈和记录可以杜绝将型材摆放到错误的工艺槽而污染槽液的现象,减少了废水的排放量。通过自动采集变动的实时生产数据,经运算处理,指示生产设备进行自动调节,控制生产工艺参数稳定在合理范围,使同种产品保持了高度的一致性,大大减少了型材因色差、膜厚不均、膜结合力不均等一系列常见的质量问题,显著地提升了产品合格率,同时使每个订单产量的预留量从5%下降到2%,减少了产品重复处理的能耗物耗,降低了生产成本,提高了企业的经济效益。

2、传统的光纤控制通讯网络需要布置复杂的线路结构,不仅给通讯建筑施工造成很大的阻碍,也降低了工业生产效率。

表2 无线控制与光纤控制对比表

|

应用技术 |

布线费用 |

传输要求 |

传输速度 |

连接设备数 |

|

无线 |

— |

— |

11Mbps |

多台 |

|

光纤 |

$200/m |

直线传输 |

2 Mbps |

一台 |

由表2可知,采用无线控制技术,虽然一次投资较大,但不用考虑对传输线路的要求,在满足快速传输的同时,也节省了布线和维护线路的费用。无线设备不仅安装便捷,而且一台无线信号发射器可控制多台吊车,使安装与维护成本降低90%。

3、发货过程中常存在客户提货的支数与生产包装支数不符,而需拆解包装的情况,导致包装成本的增加,增加废弃包装材料的浪费。自动包装技术的应用,进一步降低了订单拆包率,提高了劳动生产率。表3为实施自动包装入库后订单拆包情况统计表。

表3 该铝型材氧化线2011年1~7月拆包统计表

|

月份 |

拆包数 |

产生废纸(kg) |

拆包率(‰) |

|

1月 |

2414 |

241.4 |

11.17 |

|

2月 |

974 |

97.4 |

7.55 |

|

3月 |

2874 |

287 |

7.45 |

|

4月 |

1295 |

129.5 |

2.96 |

|

5月 |

965 |

96.5 |

2.12 |

|

6月 |

909 |

90.9 |

1.97 |

|

7月 |

741 |

74.1 |

1.42 |

由表3可以看出,本系统稳定实施以来,月订单拆包率从最初的11.17‰,产生废纸241.4kg,下降到2011年7月的1.42‰,产生的废纸74.1kg,节能减排效果显著。同时,投入到包装工序的工人也由每班34人减少到 30人,不仅减少了劳动力的投入,也提高了包装产品的外观统一性。

3.3 促进氧化工艺生产的科学化

实现信息融合的立式氧化线,减少了因人工操作不当引起的各种质量缺陷,增强了生产工序和人员管理的科学性。通过及时的信息反馈和记录,使信息的传递和收集不再滞后。无线控制技术具有很强的抗干扰能力、实时通信、传输快、不受空间布线的要求,可以完全满足吊车在不断移动而要求传输介质灵活、方便的要求,使整个氧化生产工艺更加合理、科学。信息化技术在立式氧化线的应用,实现了电脑集成全自动中央控制,达到了国际先进技术水平。

4 结语

本文简要介绍了企业资源计划(ERP)系统与生产线控制系统的融合、无线控制技术以及自动包装技术在铝型材氧化线上的应用。

信息技术的高渗透性、高带动性和高创新性等特征,融合进传统氧化生产工艺中,可以有效的促进了氧化生产工艺的节能减排和自动化水平。在铝型材氧化生产过程中,有很好的参考应用价值。