1 前言

1.1 太阳能光伏电池产业的发展情况

太阳能作为一种清洁的可再生能源,是未来低碳社会的理想能源之一,当下正越来越受到世界各国的重视。

我国也正在大力推进光伏新能源产业,2009年我国光伏电池总产量约占全球总产量的36%,主要集中在晶体硅电池领域。2009年11月,温家宝总理向首都科技界发展讲话,强调重点发展新能源等五大新兴战略产业。2009年来,光伏产业进入政策颁布密集期:国务院《电子信息产业调整和振兴规划(2009-2011年)》将光伏产业列为调整振兴重点;财政部发布《关于加快推进太阳能光电建筑应用的实施意见》、《太阳能光电建筑应用财政补助资金管理暂行办法》;财政部、科技部、国家能源局联合发布《关于实施金太阳示范工程的通知》。《新源产业振兴规划》也将于近期出台。这一系列的政策措施给中国未来的太阳能光伏产业提供了一个广阔的发展空间。

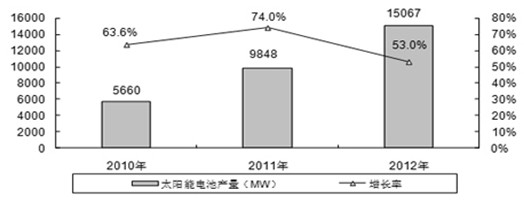

图1 2010-2012 年中国太阳能电池产量预测

1.2 太阳能光伏电池产业链

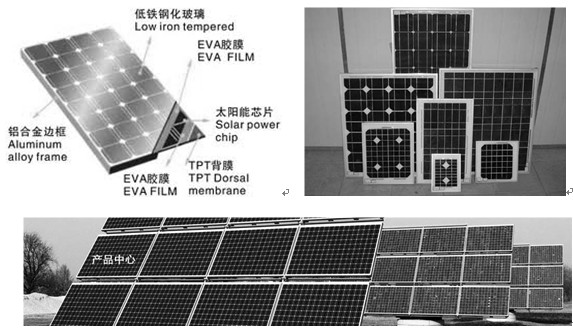

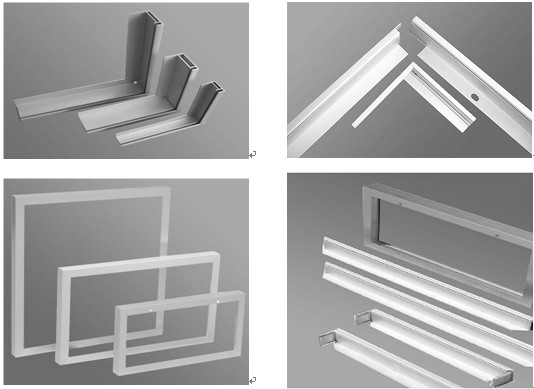

光伏电池铝型材主要用在太阳能光伏电池板上,作为其边框并起受力支撑作用,产品主要为铝合金边框和支架材料,如图2、3所示。

图2 太阳能电池板的结构与组成

图3 部分太阳能电池板铝型材边框用产品

1.3 太阳能光伏电池边框的铝型材生产的技术状况

目前国内外光伏太阳能边框型材虽然只有阳极氧化、着色及电泳二种表面处理方式,但其比建筑铝合金型材和一般工业用铝合金型材具有更高的质量要求,具有高尺寸精度、高力学性能、高耐蚀、高耐磨、高耐侯性以及外观品质等特殊质量要求,

中国大陆铝材制造业经过近20年发展,已成为全世界铝材生产供应大国,但对太阳能电池配套用铝型材这一高端产品开发上才刚刚起步,零缺陷产品外观,对绝大多数铝业来构成的开发壁垒,部分已开发并产业化单位,后工序表面处理合格率只有70%~75%。本公司在产品开发后的产业化过程中进行了设备、技术、工艺创新,使后工序产品合格率达高居同行业榜首,达95%,实现了质量与效益的双丰收。

2 高品质光伏型材规模化生产中的配套技术

2.1多重净化技术及铝棒的均匀化处理保障了铝棒的质量:

采用的净化技术设施:熔剂覆盖保护法、铝液台包内的熔体净化(炉前净化)、固体熔剂净化法+惰性气体吸附法、炉外在线精炼法(旋转喷吹净化法)、陶瓷过滤板过滤法。

在工业发达国家,1980年开始对6063合金挤压型材的铸锭进行均匀化处理,现在已经普及,但我国经过均匀化处理的还不到铸锭总量的18%。多数挤压厂为了节省成本,取消了这一步热处理,从而造成我国大部分高级铝型材市场被国外产品所占领,只有少数较大的企业对其铸锭进行均匀化处理。

为配套此项目, 制订严格的均匀化工艺及均匀化质量检验标准,从而使铝材质量的突出问题---均匀性(一致性)和稳定性得以提高。

2.2模具:配套硬、软件设施对质量的保证:

2.2.1 基于遗传算法的挤压模CAE系统引进与应用,从而优化设计模具结构,预测实际挤压过程中可能出现的缺陷,在挤压之前修改模具结构、调整工艺参数,提高试模通过率,实现“零试模”。

2.2.2 项目配套了5座气体氮化炉,该技术大大提高了模具工作带耐磨性提高、摩擦系数降低,使模具寿命延长。

2.2.3 项目配套了30座电磁加热式模具快速加热炉,其较行业普通加热炉的优点如下:

1) 使模具加热到400~450℃由普通炉的2.5~4小时缩短到只需30~40分钟。

2) 模具装卸机械化。输入编好的程序后,即可机械化装炉、加热到既定温度、自动选择所需的模具并运送到挤压机旁。

3) 加热更加均匀。热风均匀地进入每个模具所在的加热腔(板座),消除了未热透的冷点,确保了所有模具都得到均匀的加热。

4) 由于装卸模具的门很小.热气外逸量少,既节约了能源,又改善了工作环境。

2-4.项目配套的Romidot以色列勒米特型材断面尺寸测量系统(断面扫描仪及软件系统)。铝型材断面全尺寸自动测量系统(断面扫描仪)是基于软件和二维光电扫描测量设备的集成系统,ROMIDOT仪器是基于线性CCD扫描技术进行挤出型材断面尺寸检测的自动化检测仪器,解决了传统工具对复杂尺寸不能检测、检测精度低和检测效率低的不足。主要用于铝型材生产过程中的质量控制和静态数据统计分析,同时还用于研发部门的新产品开发和挤出模具的磨损监测。

2.3 挤压工序

2. 3.1 设备技术改造

2.3.1.1铝棒加热炉

铝棒加热炉是整条铝型材生产线上的能耗大户之一,因此降低其能耗的意义重大。铝棒加热是型材挤压的基础,提高铝棒加热质量、加热速度对保证挤压制品的质量意义十分重大。降低能耗,提高成品率,对降低成本的作用非常显著,对加强一次能源利用率,缓解目前我国电能紧张的现状有十分重要的意义。

项目在铝棒加热炉上进行了如下优化:

1) 长棒加热方式取代传统的短棒加热方式,挤压前依据所需的长度进行切取,从而使工艺废料降低。

2) 优化加热炉的设计(包括炉内净长、烟气加热喷管技术规格、铝棒输送辊间距,尺寸及线速度的确定)、加热炉的热源设计、热工参数优化。

此铝棒加热炉加热的铝棒表面质量好,适用于高精度铝材的加工.预加热时间短,仅为30min~40min;热效率提高;铝棒前后温差由原来的25℃降为5℃。

2.3.1.2 每台挤压机增设红外温度温控仪。

实现型材出口温度的在线监控,使出口温度严格控制在520~540℃,从而保证充分固溶。

2.3.1.3 改造风冷淬火设备。

增加风冷风量;对T66状态要求,采用水雾淬火与风冷淬火相结合。通过这些措施,提高了降温速度,使决定合金力学性能的强化相得到保留。

2.3.2 时效工艺优化

铝合金型材的时效硬化是一个相当复杂的过程,它与合金元素的组成,挤压生产工艺的执行及时效工艺的选择都有很大的关系。目前学者认为:时效硬化的溶质原子偏聚形成硬化区的结果。

铝合金型材在淬火固溶时,合金中形成了空位,由于冷却快,这些空位来不及移出,便被“固定”在晶体内,这些在过饱和固溶体处于不稳定状态,必然向平衡态转变,空位的存在,加速了溶质原子的扩散速度,因而加速了溶质原子的偏聚。

对于化学成分相同,挤压工艺相同的铝合金型材,选择不同的时效工艺制度,其抗拉强度是有差别的。根据时效工艺制度与抗拉强度的关系曲线,从中可以得出结论。

1) 经175℃、8h热处理后,铝合金型材的抗拉强度较高(最高达到14H以上)。

2) 经200℃、2h,180℃、4h,时效温度较高时,有助于强度峰值的回升,但在随后的保温过程中呈下降趋势。

3) 经170℃较低温度时效时,需要16h才能达到强度的峰值,最终趋于平稳。

以上是时效原理及时效工艺的利弊。下面从时效制度的作用机理来选择时效工艺制度。

第一、在时效温度较高时,由于原子扩散容易,组织的固溶处理较快,所以达到峰值的时候较短,但在后续热处理中,随着时间的延续,合金组织软化,出现“过时效”现象,因此,强度指标呈下降趋势。

第二,在时效炉温度较低时,由于原子能力扩散能力限制,固液处理缓慢,虽然随着保温时间的加长,材料强度指标有回升趋势,但终因温度影响,为能达到理想的处理效果。

针对光伏太阳能铝合金型材,合金牌号:6060供应状态T66(水冷淬火+人工时效,力学性能比T6略高)的要去,决定采用175℃、8h的时效工艺制度。经现场多批次抽查,硬度全部合格。

2.4 采用不对称波电解着色技术

光伏型材市场需求只有白色和黑色两种。其中黑色包括“氧化黑色”、“有光电泳黑色”,“透明消光黑色”。由于黑色产品光伏市场需求旺盛,但普通的锡-镍盐着黑色着色时间长(氧化膜厚度为15~25um时着色时间长达20~30min),不仅对阳极氧化膜的性能有所损伤,而且工序处理能力低,不能满足大批量集中处理的需求,生产效率及交货的及时性受到制约。不对称波电解着色技术改造项目正是基于改善普通锡-镍盐着色工艺的不足及填补工业规模化应用处于空白状态而进行的改造项目。

不对波电解着色系统,是可调不对称波形电源输出系统,对着色电源整流系统增加一个同步变压器,利用控制可控硅的导通角,实现交流输出波形的正半周与负半周大小不同,产生不对称的着色波形输出,并保证正负电压差在0.5-2V可调,保证着色效率的同时兼顾色彩的表现。

技术优势:A.该着色方法可在10分钟内着出真黑色,提高了生产效率60%以上,解决行业生产中对深色系着色效率低的问题。B.实行此项目可丰富公司的产品结构,提高公司产品附加值与市场竞争力。

2.5 透明消光电泳型材生产线技术

透明消光电泳生产工艺环保,产品具有超强的耐候性能和优越的抗酸碱性能,克服了透明有光电泳遮盖能力差的缺点,具备防止光污染的特质,是铝合金型材加工技术的新方向。

由于产品质量性能卓越,外观视觉效果柔和,质感细腻,色泽庄重典雅,更加符合国际尖端潮流的审美观点,产品具有巨大的市场竟争力,市场前景广阔。

采用关西涂料的黑色消光电泳产品完全达到光伏型材的质量要求,这不仅拓宽了光伏型材产品种类,同时表面处理合格率达99%,大大高于有光电泳料。

2.5.1 技术特点:

以调整电泳槽液成份及相关工艺为主,以调整阳极氧化电解着色膜光泽度为辅,形成独特的光泽度控制技术。Gs(60)可低至5~25GU,且可按要求调节

免干电泳技术:本项目研究开发出免干电泳技术,避免工件入槽前需保证完全干燥无水这一普通消光电泳的苛刻要求,实现可挂水入槽的方式,从而极大地提高生产效率。

可将固化前的干燥与固化工序融合,缩短干燥时间,采用两段控温方式在固化炉内干燥与固化既节约空间,又大大提高规模化产业水平的改进。

2.5.2 产品性能指标:

产品质量达到日本标准JIS H8602-1992《铝合金型材阳极氧化电泳复合膜》的要求。

铅笔硬度达到5H以上

附着力达到100/100

CASS试验(48h)达到10级

耐碱性和耐盐酸性均达到10级

2.6 中温封孔

光伏太阳能铝合金封孔型材因其氧化膜最低厚度≥15um,还应具备抗热裂性,故选择中温封孔工艺。

太阳能铝型材不同于普通的建筑铝型材,一个附加的产品要求是每根型材都需要贴复合膜保护,并且要求所贴复合膜既粘合牢固,又要求待复合膜撕开后太阳能铝型材表面不存在粘胶现象。对采用中温封孔工艺的厂家时常是一个头痛的问题。封孔需要“陈化”,现行的中温封孔工艺使得厂家不得不采取延长贴膜前的停放时间来缓解粘胶问题,这需要车间有足够的空间与周转车辆。对电解黑色氧化料脱胶现象更严重。因此开发新型的中温封孔才能从根本上解决问题。

通过大量的配方实验研究,开发出中温封孔抑灰剂产品,从而放宽了中温封孔上限温度,以强化水合封孔功能来缩短“陈化”时间,新型中温封孔工艺克服了贴膜脱胶缺陷,使得阳极氧化产品下排后就能及时贴膜包装、而不会产生脱胶现象。

A.新型中温封孔工艺

温度:50℃~60℃

PH值:5.7±0.2

时间:1mm/min,温度越高,时间越短,封孔质量越好。

中温封孔完毕后,经过二道水洗,吊入高温去离子水槽浸泡10~15min,去离子水温度75℃,PH值5~7,为后工序覆膜打下基础。

B.新型中温封孔的技术优势

1 * GB3 ①能适应增强封孔效果的高温度要求而无挂灰;

2 * GB3 ②由于封孔后无需“陈化”而封孔质量检测合格,失重试验在10~18mg/dm2,,优于国家标准。

3 * GB3 ③不仅满足了即时包装贴膜的需要,而且增强了产品的抗腐蚀性、耐候性。

2.7 T66供应状态的工艺技术的开发

6063与6060合金目前国应用的供应状态只有T5与T6,而太阳能电池框架用铝型材要求力学性能更高,部分产品要求T66供应状态。

而在国内外标准中,T66供应状态虽力学性能要求明确,但处理过程没有明确说明。T66供应状态的工艺控制,国外企业将作为企业的技术秘密,国内企业较少采取,工艺控制技术不成熟。

本公司通过特殊工艺的控制以得到比T6状态具有更高力学性能水平6XXX系合金的T66供应状态。

2.8 “零缺陷产品外观” 实现的具体措施

在生产的各工序环节进行设备、制造工艺的技术改造,同时在生产流程及产品质量上推行精益化生产管理,使外观缺降率由15%降至3%。具体措施和技术方案为:

|

控制工序 |

主要外观缺陷类别 |

措施 |

技术方案 |

|

模具 |

色带、焊合线、条纹 |

1.优化结构设计 2.工作带的抛光与氮化 |

1.基于遗传算法的挤压模CAE系统的应用。 2.气体氮化技术对模具工作带进行氮化。 |

|

铸棒质量与挤压工艺 |

夹渣、毛刺 |

熔铸过程中铝溶体的净化。 挤压工艺 |

铸造过程中运用在线除气装置。 增加铝棒压余厚度(规范见附表)。 规范盛锭筒的清缸次数为每10支棒清一次。 4.规范铝棒加热炉温度设定 |

|

挤压车间氧化车间与中转运输 |

擦、碰伤 |

1.精益化生产管理。 2.工装设备改善。 |

1.完成全自动低压路轨运输车技术改造。 2.立式氧化自动上排装置。 3.下排分料与升降装置。 |

|

表面处理 |

尘点、颗粒 |

以立式挂料使型材的表面处于垂立状态。 |

投资立式氧化线用于太阳能电池边框用铝型材的生产。 |

3 总结

我国以及全世界太阳能光伏电池的快速发展带来对高性能铝型材边框的巨大需求,太阳能电池边框用铝型材的高尺寸精度、高力学性能、高耐蚀、高耐磨、高耐侯性以及外观品质等质量要求,对我国铝型材制造业目前来说形成技术障碍,成品率低下是产业规模化生产的瓶颈,通过介绍高品质光伏型材规模化生产中的配套技术,为太阳能产业的关键配套材料的国产化、突破该领域的技术瓶颈提供借鉴。太阳能光伏电池发展极其迅速,对边框用铝型材的需求量每年增长极快,只有解决产品质量难以保证、成品率低下的产业瓶颈,才能实现了太阳能产业的关键配套材料的国产化。