前言

近几年随着国内市场对铝型材需求量的增大,产量也是快速增长,随之而来的是大型的铝型材生产线孕育而生,大量的铝型材电源被使用在同一条生产线上。怎样才能使生产更高效、更智能化、更少的人力成本、更稳定可靠成为各大厂家的考虑重点,新型的铝型材电源控制系统通过网络通信的方式将所有电源都组成一个网络便很好的满足了这种需求。

1、铝型材电源的介绍

铝型材电源大致分为三种:氧化电源、着色电源、电泳电源。

三种电源都是通过电化学反应的方式来使得铝型材经过加工后在颜色、光泽、质感以及防腐蚀和耐磨性达到不同的要求,以满足不同环境和场合的需要。

2、铝型材电源信号系统简介

铝型材电源信号系统包括内部和外部两个部分,内部信号主要包括冷却水温度信号、压力信号、流量信号、变压器温度信号、可控硅温度信号、调压器位置信号、熔断器信号、伺服驱动器信号、变频器信号等各种连锁保护和故障信号、输出电流电压信号和来自槽端的各种信号,这些信号是控制系统需要采集并且大多数要用在内部控制逻辑当中。外部信号主要包括来自DCS的信号、来自上位机的远程控制信号等,是外设对整流器的一些控制信号。这些信号来源不同,数量众多,对其处理,既要保证实时性,也要满足稳定可靠的要求,同时还要兼顾经济和方便。这对我们的控制系统组网提出了较高的要求。

3、铝型材电源控制系统中的主要技术

3.1 PLC技术的应用

可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制应用而设计制造的。早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。随着技术的发展,这种装置的功能已经大大超过了逻辑控制的范围,因此,今天这种装置称作可编程控制器,简称PC。但是为了避免与个人计算机(Personal Computer)的简称混淆,所以将可编程控制器简称PLC。

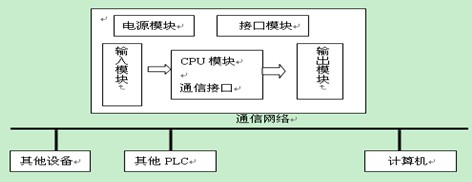

当今世界PLC分为两个格局,第一种是欧美系,主要代表品牌有德国的西门子和美国的AB等,第二种是日系,主要代表品牌有日本的三菱、欧姆龙、富士等。本系统就用到了德国的西门子S7-200系列的PLC和日本三菱的Q系列PLC作为主要的核心控制部件。西门子的PLC以其极高的性能价格比,在国内占有很大的市场份额,在我国的各行各业都得到了广泛的应用。S7-200小型PLC,直接应用到氧化的整流设备和控制系统上,我们在铜箔,铝箔,电解铝,氯碱行业,电镀行业都用得很多。S7-200和三菱Q系列PLC都属于模块式PLC, CPU模块,信号模块,功能模块,接口模块,通信处理器,电源模块和编程设备组成,各种模块安装在导轨上。通过CPU模块或者通信模块上的通信接口,PLC被连接到通信网络上,可以与计算机,其他PLC或者通信设备通信。

其具有的特点有:

编程方法简单易学;功能性强,性能价格比高;相应的硬件配套齐全,实用性强;可靠性高,抗干扰能力强;系统的设计,安装,调试方便;维护工作量小,维修方便;体积小,耗能低。

PLC的应用领域包含开关量逻辑控制,运动控制,闭环过程控制,数据处理和通信联网。对于整流机组和对应的生产线的控制,完全可以通过PLC作为控制中心来达到目的。

西门子S7-200PLC作为底层铝型材电源的控制核心,并且分布在槽端的AB柜是通过西门子S7-200PLC自带Modbus通讯协议进行通讯,以达到AB柜数据和控制的同步性。Modbus网络稳定、高速、抗干扰性强为实现分布式供电打下了坚实的基础,也是实现分布式供电的基础。三菱Q系列PLC利用Profibus-DP现场总线对氧化电源的工作状态、参数设定:整流设备内部控制系统中,通过其自身支持的Profibus-DP现场总线做为通讯网络,无疑是一种即方便又实用的通讯方案,可以将设定的工作方式和参数传送至整流设备内,只需远程控制其启、停,便可完成工作过程。

3.2 工业以太网技术

所谓工业以太网,一般来讲是指技术上与商用以太网(即IEEE802.3标准)兼容,但在产品设计时,在材质的选用、产品的强度、适用性以及实时性、可互操作性、可靠性、抗干扰性和本质安全等方面能满足工业现场的需要。

工业以太网技术在没有任何标准化组织支持的情况下却发展得非常迅速。工业以太网由于其开放性好、应用广泛以及价格低廉等特点,不但基本垄断了商业领域的网络市场,而且在工业控制领域(主要是在企业管理层)也得到了大规模的应用。目前许多大公司的工业控制系统都是采用以太网来统一管理层的通信,而且各种现场总线也大多开发出以太网接口,因此可以说工业以太网已经成为工业控制领域的主要通信标准。

工业以太网具有如下特点:

(1) 应用广泛

工业以太网是在商用以太网技术的基础上发展而来的,它与商用以太网一样有着广泛的应用。采用工业以太网,可以保证有多种开发工具、开发环境可供选择。

(2)成本低廉

由于以太网的应用最为广泛,因此受到硬件开发与生产厂商的高度重视与广泛支持,已有多种硬件产品可供用户选择,而且硬件价格也相对低廉。目前工业以太网网卡的价格只有现场总线通讯卡的1/10,而且随着集成电路技术的发展,其价格还会进一步下降。

(3)通信速率高

目前工业以太网的通信速率为10Mb/s,100Mb/s,1000Mb/s速率的工业以太网技术也逐渐成熟,更高速的通讯速率正在研究。其速率比目前的现场总线快得多,可以满足对带宽有更高要求的需要。

(4)软硬件资源丰富

由于以太网已应用多年,人们对以太网的设计、应用等方面有很多经验,对其技术也十分熟悉。将其直接运用到工业以太网技术中,大量的软件资源和设计经验可以显著降低系统的开发和培训费用,从而可以显著降低系统的整体成本,并大大加快系统的开发和推广速度。

(5)可持续发展潜力大

在这信息瞬息万变的时代,企业的生存与发展将很大程序上依赖于一个快速而有效的通信管理网络,信息技术与通信技术的发展将更加迅速,也更加成熟,由此保证了工业以太网技术不断地持续向前发展。

因此,如果工业控制领域采用工业以太网作为现场设备之间的通信网络平台,可以避免现场总线技术游离于计算机网络技术的发展主流之外,从而使现场总线技术和一般网络技术互相促进,共同发展,并保证技术上的可持续发展,在技术升级方面无需单独的研究投入。这一点是任何现有现场总线技术所无法比拟的。同时机器人技术、智能技术的发展都要求通信网络有更高的带宽、更好的性能,通信协议有更高的灵活性。工业以太网都能很好地满足这些要求。

工业以太网技术的发展趋势:

由于以太网具有应用广泛、价格低廉、通信速率高、软硬件产品丰富、应用支持技术成熟等优点,目前它已经在工业企业综合自动化系统中的资源管理层、执行制造层得到了广泛应用,并呈现向下延伸直接应用于工业控制现场的趋势。从目前国际、国内工业以太网技术的发展来看,目前工业以太网在制造执行层已得到广泛应用,并成为事实上的标准。未来工业以太网将在工业企业综合自动化系统中的现场设备之间的互连和信息集成中发挥越来越重要的作用。总的来说,工业以太网技术的发展趋势将体现在以下几个方面:

(1)实时通信技术

其中采用以太网交换技术、全双工通信、流量控制等技术,以及确定性数据通信调度控制策略、简化通信栈软件层次、现场设备层网络微网段化等针对工业过程控制的通信实时性措施,解决了以太网通信的实时性。

(2)总线供电技术

采用直流电源耦合、电源冗余管理等技术,设计了能实现网络供电或总线供电的以太网集线器,解决了以太网总线的供电问题。

(3)远距离传输技术

采用网络分层、控制区域微网段化、网络超小时滞中继以及光纤等技术解决以太网的远距离传输问题。

(4)网络安全技术

采用控制区域微网段化,各控制区域通过具有网络隔离和安全过滤的现场控制器与系统主干相连,实现各控制区域与其他区域之间的逻辑上的网络隔离。

(5)可靠性技术

采用分散结构化设计、EMC设计、冗余、自诊断等可靠性设计技术等,提高基于以太网技术的现场设备可靠性,经实验室EMC测试,设备可靠性符合工业现场控制要求。

3.3 现场总线

按照国际电工委员会的定义,安装在制造或过程区域的现场装置与控制室内的自动控制装置之间的数字式、串行和多点通信的数据总线称为现场总线。

现场总线技术是在80年代后期发展起来的一种先进的现场工业控制技术,它综合了数字通信技术、计算机技术、自动控制技术、网络技术和智能仪表等多种技术手段,从根本上突破了传统的“点对点”式的模拟信号或数字一模拟信号控制的局限性,构成一种全分散、全数字化、智能、双向、互连、多变量、多接点的通信与控制系统。

现场总线具有以下突出特点:开放性、互操作性、灵活的网络拓扑结构、系统结构的高度分散性、现场设备的高度智能化、对环境的高度适应性。

现场总线是专为工业现场设计的,它可以使用双绞线、同轴电缆、光缆、电力线和无线的方式来传送数据,具有很强的抗干扰能力。

目前影响力和已经占有市场份额较大的总线包括:德国西门子公司推出的PROFIBUS(Process Field BUS)、德国BOSCH公司推出的CAN(Controller Area Network)、ISP 基金会和World FIP(北美)两大集团合并成立的FF(Foudation Fieldbus) 、美国Rockwell Automation企业开创的ControlNet/DeviveNet、丹麦ProcessData公司的P-net等等。

由于整流设备的控制部分采用SIEMENS 公司S7-200系列PLC,所以现场设备层通讯无疑必选PROFIBUS-DP协议的现场总线。

3.4 串口通讯网络

串口通讯是计算机上一种非常通用设备通信的协议,同时也是仪器仪表设备通用的通信协议。

串口通信的概念非常简单,串口按位(bit)发送和接收字节。尽管比按字节(byte)的并行通信慢,但是串口可以在使用一根线发送数据的同时用另一根线接收数据。它很简单并且能够实现远距离通信。典型地,串口用于ASCII码字符的传输。通信使用3根线完成:(1)地线,(2)发送,(3)接收。由于串口通信是异步的,端口能够在一根线上发送数据同时在另一根线上接收数据。其他线用于握手,但是不是必须的。串口通信最重要的参数是波特率、数据位、停止位和奇偶校验。

常用的串行连接标准包括RS-232、RS-422、RS-485:

RS-232(ANSI/EIA-232标准)是IBM-PC及其兼容机上的串行连接标准。可用于许多用途,比如连接鼠标、打印机或者Modem,同时也可以接工业仪器仪表。用于驱动和连线的改进,实际应用中RS-232的传输长度或者速度常常超过标准的值。RS-232只限于PC串口和设备间点对点的通信。RS-232串口通信最远距离是50英尺。

RS-422(EIA RS-422-A Standard)是Apple的Macintosh计算机的串口连接标准。RS-422使用差分信号,RS-232使用非平衡参考地的信号。差分传输使用两根线发送和接收信号,对比RS-232,它能更好的抗噪声和有更远的传输距离。在工业环境中更好的抗噪性和更远的传输距离是一个很大的优点。

RS-485(EIA-485标准)是RS-422的改进,因为它增加了设备的个数,从10个增加到32个,同时定义了在最大设备个数情况下的电气特性,以保证足够的信号电压。有了多个设备的能力,你可以使用一个单个RS-422口建立设备网络。出色抗噪和多设备能力,在工业应用中建立连向PC机的分布式设备网络、其他数据收集控制器、HMI或者其他操作时,串行连接会选择RS-485。RS-485是RS-422的超集,因此所有的RS-422设备可以被RS-485控制。RS-485可以用超过4000英尺的线进行串行通行。

利用铂电阻或热电偶等检测元件,对槽体内的槽液温度和高温炉内的温度进行测量,并将采集信号(13个槽体温度)连至带通讯功能的数显表,不仅可以在槽温集中控制柜面板上实时、全面的观察到每个槽体的温度状态,而且还可以利用其RS485通讯口,与工控机连接,便于采集和控制温度参数,从而实现恒温控制。

4、铝型材电源控制系统中网络通信应用

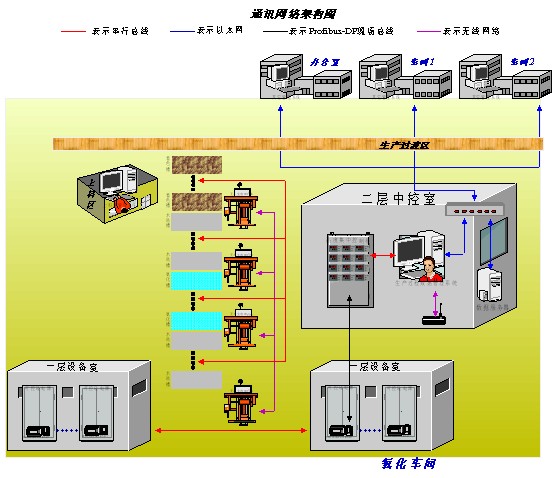

铝型材氧化车间分布式供电的全自动电源综合控制系统的通讯网络架构图如下:

图1 通信网络架构图

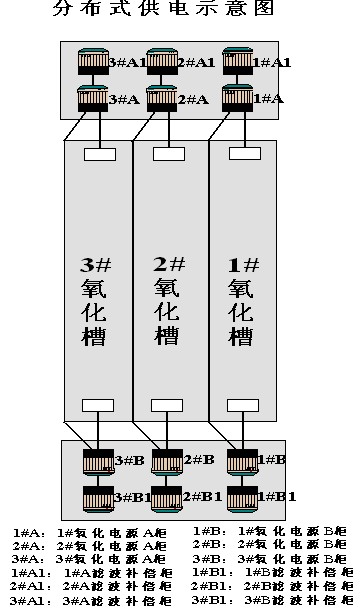

图2 氧化槽分布式供电示意图

在此项目中每一个氧化槽都是由AB柜分布在槽两端同时进行供电的,A柜为主柜它通过Modbus通讯向B柜发送开机/停机、稳压/稳流、远控/近控等控制指令,还向B柜传输电压、电流、工作时间、软起时间、预浸时间等工作参数。同时B柜会把它的工作的电压、电流等工况参数和工作状态回传给A柜,使AB柜的工作状态始终保持在同步状态。A柜在与B柜保持同步的同时通过Profibus DP模块EM277把所有的氧化电源接入Profibus DP总线后向上与三菱Q系列PLC进行DP通讯把AB柜的数据和状态都传送给三菱Q系列PLC,同时三菱Q系列PLC还要向AB柜发送工作参数和控制指令,实现远控台的远端操作。

在中控室为了和生产线进行对接和实现整个生产线的全自动化控制,三菱Q系列PLC把所有数据连接到我方的上位机并且还要与CCR上位机通过MNET/H网络进行通讯,实现在上位机上就可以对整个氧化车间的所有设备进行全局的控制。

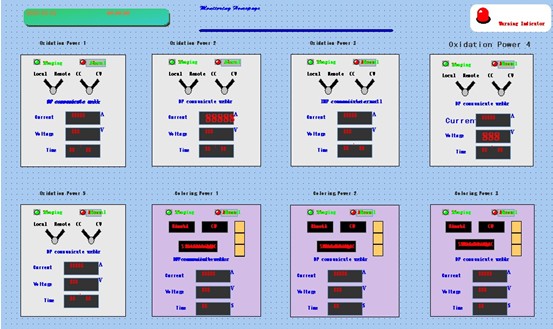

以下为全自动分布式供电的综合控制系统的主要操作监控画面:

图3 氧化电源操作监控画面

图4 上位机监控画面

5、结束语

随着国内铝型材行业不断的发展,铝型材表面处理用整流电源相关技术也得到了快速发展。铝型材表面处理行业发展到今天,其生产的规模化,管理的现代化和智能化,以及流水线的生产,都对整流器设备提出了较高的要求,不仅仅要求整流器的输出稳定和可靠,更要求整流器的组网方便,稳定易,扩展。随着现代信息技术和PLC技术的不断发展,分布式控制系统在工厂自动化和过程自动化中的应用迅速增长,现场总线技术已经大量使用。网络通信方式的多样化和通信速度的提高,使信息交换领域从现场设备控制层到企业管理层的不断扩大,引起了自动化系统结构的变革。以网络为主干的自动化分布式控制系统成为行业趋势。作为电源生产商,结合实际经验来研究和分析网络通信在铝型材整流器中的应用。

本文对铝型材电源控制系统网络架构的研究和讨论,实现了基于RS485的MODBUS网络为下层基础,Profibus-DP总线为上下连接的骨干支架,以太网为上层建筑的网络架构实现了上位机和下位机的数据交换。在用户的实际使用过程中,证明了该网络通信架构的实用性和合理性。