1 喷涂前预处理目的

建筑铝型材或建筑用铝板在进行有机聚合物喷涂前都进行预处理是为了以下两点:

1、增加有机涂层与底材之间的附着性,确保涂层与基材牢固粘结;

2、起保护作用,增强喷涂产品的耐腐蚀性能,确保产品在实际使用过程中不容易被腐蚀,提高抗涂层下丝状腐蚀性能。

2 喷涂前预处理种类与现状

喷涂前预处理按美国ASTM D1730-2009“喷涂用铝及铝合金预处理标准”中列出四类:

A类:溶剂清洗处理,其方法包括人工擦洗或浸渍,溶剂喷淋、蒸汽脱脂处理等;

B类:为化学处理,其方法包括碱洗、硫酸-铬酸蚀洗、晶态磷化处理、非晶态磷化处理、碳酸盐-铬酸盐处理和铬化处理;

C类:为阳极氧化处理,其方法包括硫酸阳极氧化处理和铬酸阳极氧化处理;

D类:为机械处理,其方法包括手动或电动金属刷或其它的打磨处理、喷砂处理。

作为建筑铝型材,喷涂预处理大部分属于B类、C类。

1、铬酸盐预处理:

a、铬酸盐处理;b、铬酸盐-磷酸盐处理。

2、阳极氧化预处理

3、非六价铬预处理:

a、钛-锆体系;

b、稀土(铈)体系;

c、硅烷体系;

d、钼酸盐转化处理;

e、钴盐转化处理;

f、锂盐转化处理;

g、高锰酸盐转化处理。

目前,在我国有机聚合物预处理最常见的是采用铬酸盐预处理,众所周知,铬酸盐是有毒的。在各国,特别是欧洲,在多年前已用非铬化来逐步替代铬化预处理。在我国,5~6年前也开始了推动无铬化预处理工作。广东省铝加工专业委员会也在近4年召开了多次无铬化预处理技术研讨会。

广东省内一些铝型材聚集地,当地政府将陆续出台铝型材及金属表面处理行业整治提升工作方案,此方案应属历年来最严厉的方案。

“严厉”工作方案的整治目标:

1、关停不能达到提升要求的表面处理生产线、生产设备或生产工序;

2、逐步提高铝型材及金属表面处理企业生产水平,采用节能、高效益、低污染的先进工艺,达到安全生产、环保和规划要求。拟整治提升企业,理顺环保审批手续。废水、废气要求全部达标排放,且满足总量控制要求,固体废物、危险废物必须妥善处理。

3、运用智慧环保物联网技术,在企业端安装在线监控设备,建设大沥镇污染源监控系统,逐步实现全方位、多层次、不间断的环境监管。

4、建立节能减排的长效工作机制,动员全社会力量扎实做好节能减排工作,采取加强环境基础设施建设,严控新增污染,加大执行监督管理力度等措施,实现节能减排目标 。

以上四点目标,对于推动绿色铝材、加快铝型材行业粉末喷涂、氟碳喷漆生产线前处理用非六价铬处理液进行预处理起到积极作用,广东省铝加工专业委员会也会积极推动非六价铬预处理的技术升级以及应用工作。

3 非六价铬喷涂前预处理发展历程和应用情况

非六价铬预处理在铝行业经历了:认识-探讨-交流-试验-实施五个阶段;

前三个阶段我们铝加工专业委员会用了3年时间大范围在企业间进行了探讨;

后两个阶段也在一些大型企业进行了试验和实施:

1、广亚铝业从2010年6月开始使用汉高公司的锆钛系预处理,累计生产了4万吨铝型材,目前产品质量稳定;

2、广东坚美从2010年11月开始用普德凯密特配方锆钛系预处理,累计生产了2万多吨铝型材,产品质量稳定;

3、华豪铝业用美国硅烷系预处理,顺利的完成有色工业协会的性能鉴定;

4、沈阳远大从2003年开始用汉高钛锆系预处理累计生产了150万㎡幕墙铝板和3万吨型材;

5、东阿蓝天七色建材公司从2009年开始用汉高钛锆系预处理生产100万㎡幕墙铝板和1万吨铝型材。

目前,一些企业在应用非六价铬预处理问题上还存在犹豫、担心和举棋不定,这种对产品最终质量负责的心境是可以理解的。

根据广亚铝业有限公司委托中国电器科学研究院对 3 种铝合金涂层板样品进行自然大气腐蚀试验,试验时间为2011年4月10日~2012年4月9日,总共开展为期 1年的自然大气腐蚀试验,分别考察无铬钝化前处理和铬化转化前处理铝合金涂层板试样的耐丝状腐蚀性能。

A.丝状腐蚀

1)在广州和琼海两个自然暴晒站经过12 个月的暴晒试验后,用肉眼观察试样宏观形貌,未发现丝状腐蚀。

2)在广州和琼海两个自然暴晒站经过12 个月的暴晒试验后,使用体式显微镜观察试样微观形貌,无铬钝化前处理和铬钝化前处理铝合金涂层板试样均未发现明显丝状腐蚀现象。

B.附着力

在广州和琼海两个自然暴晒站经过 12 个月暴晒试验后,3 种铝合金涂层板试样的附着力均为0 级(0 级为最高级),相对原始试样附着力没有明显下降。

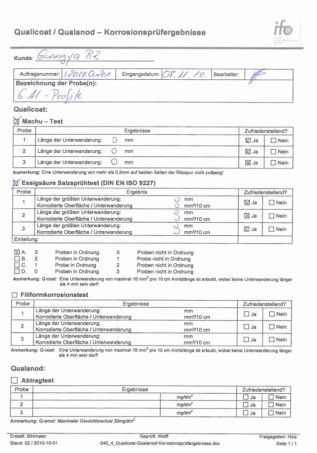

Qualicoat实验室的试验结果:马丘和1000h盐雾试验:划线处无渗透发生,合格。

从试验检测中,我们看到非六价铬处理液的喷粉、喷漆结果,那么工程实例又是怎样的呢?

迪拜风中蜡烛:始建于2009年

迪拜船帆酒店:建于1999年 国家大剧院:建于2001年

北京鸟巢体育馆:建于2007年 北京3号航站楼:建于2007年

通过以上两方面的资料显示,用非六价铬中的钛-锆系来作预处理是可行的。

但是,由于商业的原因,一些不具备制作非六价铬预处理的化学供应商也提供一些据说是非六价铬液,一些企业也用了它,结果不可避免的出现问题,而影响了非六价铬预处理的实际推广。所以,就目前来言,采用钛-锆系预处理液应用在有机聚合物喷涂生产中应选择有品牌、有实力的供应商。如德国汉高、凯密特或有机硅烷等供应商。

我们用非六价铬钛-锆系预处理液的关键还要掌握它们的反应机理、成膜机理以及正确的工艺操作方法。

4 钛锆系无铬钝化的注意事项

4.1 钛锆系钝化液的基本成份及其作用:

1、钛酸盐、锆酸盐:是主盐,是转化膜的主成份,参与成膜;

2、有机聚合物:是转化膜的主要成份,提高转化膜与有机涂层的附着力;

3、缓冲剂:提高转化膜的耐腐蚀、缓冲槽液pH值;

4、羧基酸、单宁酸:参与成膜,提高膜的耐蚀性;

5、氟化物:加快反应速度,并促进钛盐、锆盐与铝的反应,提高耐腐性。

4.2 铝的反应,提高耐腐性。

金属铝氧化物的形成:

2Al+6H+→2Al3+H2↑→〖2Al0(0H)〗+H2↑

Al+3F-→〖AlF3〗

铝在弱酸性槽液中形成铝的氧化物以及氟化铝;

铝氟化合物的形成:

Al3+TiF62-→AlF63-+Ti4+

氟锆酸和氟钛酸与基材铝反应形成氟氧化锆和氟氧化钛;

锆和钛盐的形成:

2Al+6H++3TiF62-+5H2O→〖2AlOF.3TiOF2〗+ 10HF↑+3H2↑

2Al+6H+3ZrF62-+5H2O→〖2AlOF.3ZrOF2〗+ 10HF↑+3H2↑

〖AlF3〗、〖Al00H〗、〖TiOF2〗、〖ZrOF2〗镶嵌于有机聚合物中,形成了无铬钝化膜。

4.3 影响转化膜成膜的因素

4.3.1 转化膜槽液的控制:

(1)PH值;

(2)电导率;

(3)锆酸盐浓度;

(4)钛酸盐浓度;

(5)缓冲剂含量;

(6)氟化物含量;

(7)羧基酸、单宁酸含量;

(8)有机聚合物

对产量比较大的线:

①由于铝/锌/镁的溶解速率比较高,可能需要提高槽液中钛的浓度(但钛的浓度过高 à 会导致膜重过高 à 附着力降低);

②若游离氟的浓度偏低,也会导致膜层转化反应不充分。

③对产量比较大的线,根据生产线的情况采用合适的添加剂是必要的。

4.3.2 槽液的抗污染:

(1)铁的影响:即使是在低浓度下,铁离子也会与聚合物絮凝,该凝聚物会沉降到工件上。因此生产线上应排除一切铁的来源;铁的最大浓度为 10 mg/l。

(2)磷酸盐的影响:磷酸盐会抑制转化膜生成,当使用酸性清洗剂时,推荐使用不含磷酸根的清洗剂;磷酸根的最大浓度为 100 mg/l。

(3)铝的影响:铝离子浓度过高,会让钝化膜过厚,影响附着力;铝的最大浓度为500 mg/L。

(4)硫酸根的影响:少量SO42-(<1.2g/l)可以加快处理速度,过多则出现点蚀或影响成膜;

(5)硝酸根的影响:当NO3-≥0.05g/l,就会影响成膜;

(6)氯根的影响:少量Cl-(<0.3g/l)可以加快钝化处理速度,过多则出现点蚀或不出现处理膜;

4.4 无铬钝化使用过程中注意的关键问题

(1)水洗:在脱脂以后,金属必须彻底用水漂洗。漂洗将用一定速率的水不断溢流,这将保持水洗水干净并无杂质。

(2)由于转化膜溶液有羧基酸、单宁酸和一些有机聚合物,因此进入转化膜槽液前的水洗需要用纯水洗(≤80us/cm)这样使转化膜液的使用寿命延长!否则转化膜液的使用寿命会缩短。

(3)由于钛-锆系预处理槽液对PH值敏感,所以在进入转化膜槽前水洗槽的pH值也要高度调整,以免中性水洗槽带入大量的水,升高转化膜pH值,而影响成膜质量。

4.5 加强转化膜槽液控制的建议

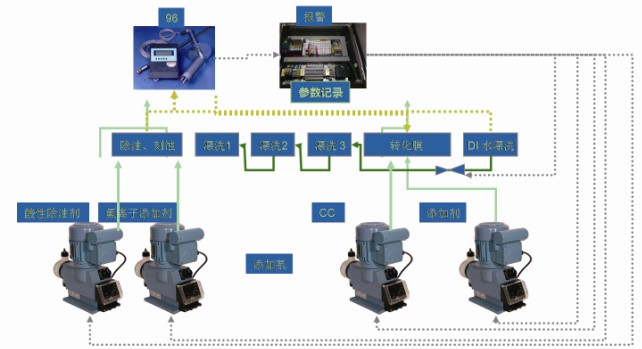

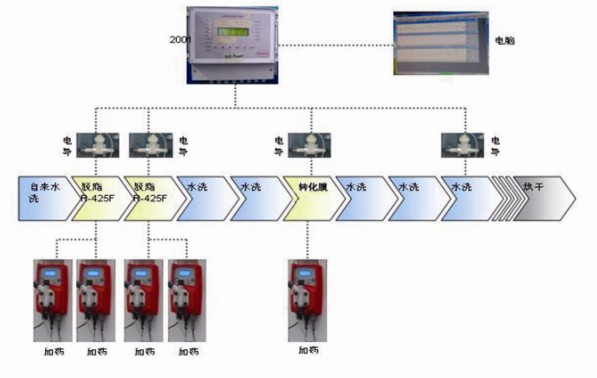

(1)自动化在线检测槽液(见下图1)

(2)立式喷涂生产线建议采用自动控制检测系统(见下图2)

5 市场对无铬化产品的要求

5.1 房地产商的动向

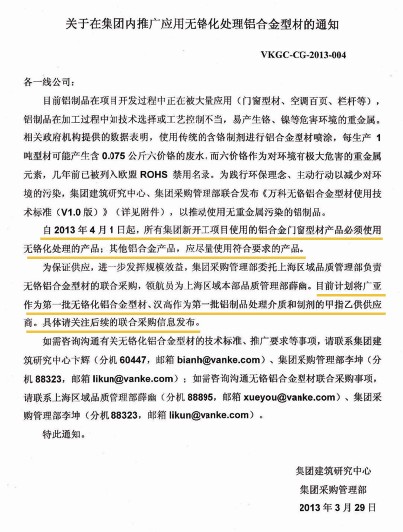

(1)2013年中国万科集团内部文件:(见下图3)

(2)保利、中海、绿城以及江河幕墙也将采用同样的框架协议。

5.2 达到欧洲REACH要求

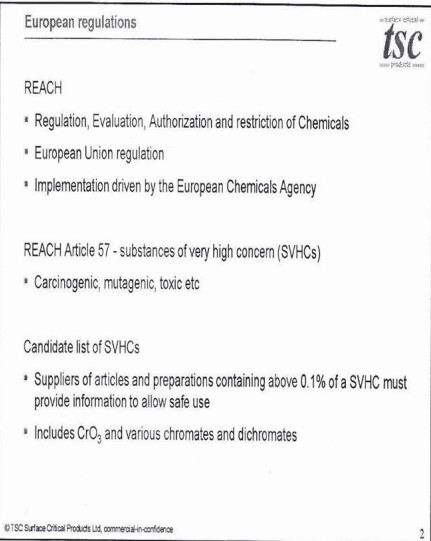

欧洲REACH法规要求2014年11月将适用于所有行业。(见下图4)

REACH法规

化学品的注册、评估、授权和限制;

欧盟法规;

由欧洲化学品局来执行管理。

REACH法规第57条-高度关注物质(SVHCs)

致癌,致突变或有毒的物质等可被认定为高度关注物质(SVHCs)

物质SVHCs候选清单

如果物品中含有“候选清单”中所列物质,并且含量超过0.1%,则物品的供应商需要向客户和消费者提供物品的安全使用信息;

包括三氧化铬及其各种铬酸盐、重铬酸盐。

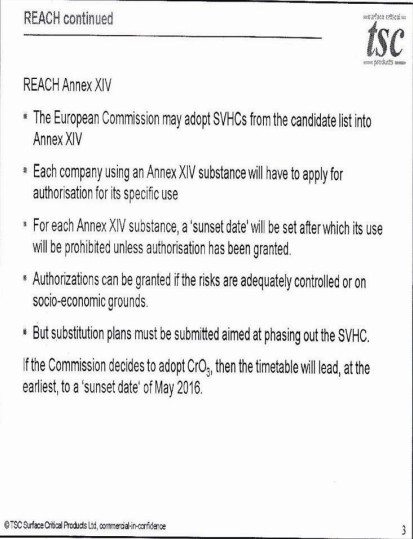

REACH法规附录14(见下图5)

欧盟委员会可能将高度关注物质(SVHCs)候选清单中的物质纳入到附录14;

每个公司使用附录14中的物质必须申请授权后才能使用;

对于附录14中的每个物质,从“日落之日”(欧盟设定了每种物质授权规定的最迟申请日,从该日起18个月后即为日落之日)起,除获得授权外不得用于REACH管制范围内所有用途的营销和使用;

如果风险得到充分的控制或以社会-经济为由,物质使用可以被授权;

但是必须提交替代方案旨在淘汰高度关注物质(SVHCs)。

如果委员会决定将三氧化铬纳入到附录14,那么将导致三氧化铬最早的“日落之日” 为2016年5月。

6 最后重申:

使用无铬化槽液,要选用有品牌、有实力、已有项目验证的供应商。