“一模多孔”俗称“多孔模”,也称为一模多出,一个模具同时挤出多根铝型材,是一项提高生产效率、缩短交货期的关键生产技术,多孔模的生产过程包含了模具设计、模具加工、模具维修、挤压生产等主要生产环节,其中多孔模挤压生产是本文重点论述的内容。对于多孔模挤压的技术发展、生产效率合理性评定、成本核算、交货周期等有着不同的论述和优缺观点,但就多孔模挤压技术来说,对铝型材行业的技术发展带来了革命性的提升。

一、多孔模挤压工艺设计

1、设定模温

1.1 多孔模上机模具温度应确保在460~480℃之间。模具加温时间以模具是否“透心”为原则,一般加温时间不超过12小时,以6±2小时为最佳控制时间。

模具不透心(不够温)对于表面毛刺、分色、亮带、出料快慢不一、塞模等有着很大的影响因素,此为生产多孔模时控制模具温度的重点。

1.2 对于较复杂及6孔以上的多孔模,模垫和模套要一起加温,温度控制在300~400℃之间。如因模垫、模套不加温上机,模垫、套会加速吸收模具热量,造成模具本身失热不均衡,特别是刚开始挤压时,影响尤其明显,而且对表面有高要求的氧化料时影响更大,如造成表面线纹、纹粗、分色、亮带等。

2、设定铝棒温

多孔模棒温的控制以“满足出棒温度且铝棒透心”为原则来设定棒温。在保证铝棒透心的情况下,根据平、分流模来设定具体的棒温。

2.1 棒温设定的分区加温及曲线规则

2.1.1如果要获得稳定的透心棒温,假设某型号设计出棒温度为440℃,那么实际经验建议棒炉一至五区的温度设定应为440℃—460℃—480℃—440℃—400℃。(其中一区为出棒区,五区为进棒区)

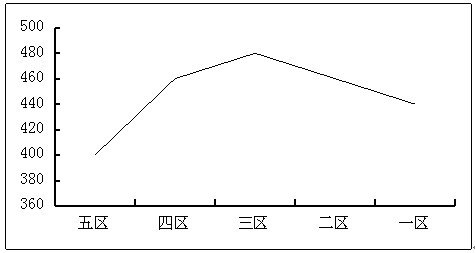

2.1.2 铝棒炉加温总体需要符合以下曲线规律:

2.1.3 棒温设定在符合曲线规律的情况下,满足透心原则,可根据模具复杂情况以及现场实际生产状况适时调整。并非仅限于固定的温度设定值。

2.2 生产过程中棒温控制原则

2.2.1 平模:初始棒温(第一支棒)420~440℃。分流模:初始棒温(第一支棒)440~460℃。非常复杂的分流模或大而薄形状复杂的高难度平模则需要460~480℃的初始棒温,甚至更高。

2.2.2 棒温控制:采用阶梯式降温法

2.2.2.1 平模:对于普通的较简单的型材,每支棒降10~15℃,直至棒温降至390~410℃(厚料要适当控制在400~420℃,以确保出料口温);对于特殊的形状复杂、难度高的,棒温最低420℃。

2.2.2.2 分流模:对于普通的较简单的型材,每支棒降10~15℃,直至棒温降至最低410~430℃;对于特殊的形状复杂、难度很高的(如壁厚薄、带螺丝孔),直至棒温降至420~440℃。每次降低棒温,要提高挤压速度。保持挤压机压力低于最大压力以保证出料平稳快速。

2.2.2.3 挤到最后3支棒时应将棒温提高至初始温度(相应的适当降低挤压速度)以确保生产下一套模时棒温达到生产工艺要求。

2.2.2.4 第1支棒用短棒挤压,起速不能过快。

3、出料口温度:

一般情况下出料口温度应控制在520~570℃之间,出料口温度过低易产生硬度不够现象,过高则型材会产生过烧,且伴随有拉烂、劏模、塞模现象。

4、盛锭筒温:一般情况下盛锭筒温度可控制在415±10℃。

5、铝材挤压速度设定:

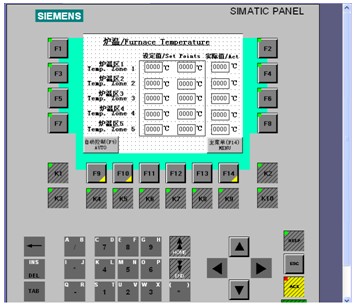

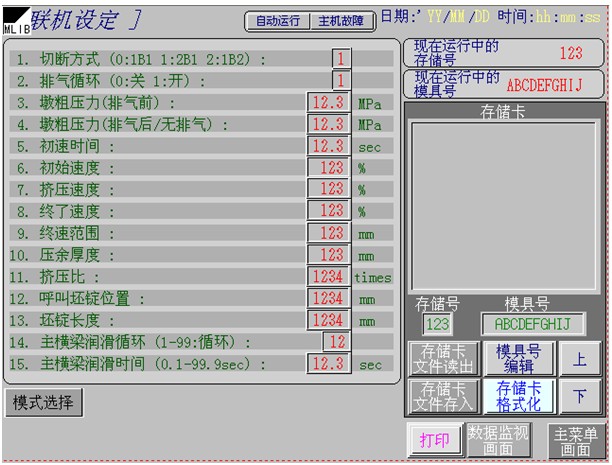

挤压速度设定以无产生任何质量问题的情况下在最短时间内完成挤压过程为目的。挤压各项参数设置以下图为示例:

5.1 挤压过程速度设置三阶段

5.1.1 初始速度:初始速度的设定根据棒温、出料口温以及何种表面处理来设定。例如多孔喷涂、粉料,表面要求不高,那么初始速度一般情况下要快速挤压,即初始速度>挤压速度。如果是高表面要求的氧化料,可采用正常挤压速度出料。

5.1.2 挤压速度:挤压速度即初始速度后的正常挤压速度,此挤压速度为保证型材表面无质量问题的前提下,符合出料口温度范围内的相对最大化挤压速度。特别是在挤压比较大的情况下,如果初始速度设定较快,那么初始时间后的出料口温度会快速上升,在正常挤压过程中会造成出料口温度短时间内超过标准出料口温度范围值,型材产生拉烂、过烧等现象,组织晶体发生异变,影响型材的各项力学性能,同时废料也会增多,影响成品率。因此,挤压速度的设定以出料口温度及型材表面质量为主要设置依据。

5.1.3 终了速度:此速度为挤压末段减缓高度挤压所做的缓冲设置,一方面由高速挤压减缓为慢速挤压,顺畅完成整支棒的挤压过程,另一方面也可以控制在挤压至末段时由于棒温过高所产生的表面问题,通过加长“终速范围”来控制。

挤压速度设置三阶段是相辅相成的密切关联关系,针对不同类别、不同表面要求型材挤压都不是一成不变的,需要机手开机时适时调整,多孔模挤压过程才能顺利进行,否则挤压速度过慢或者过导致出料口温度过高,拉烂、劏模、塞模、废料增多都是与多孔模设计初衷背道而驰的,是需要经验积累,不断实操提升的过程。

6、冷却方式:一般情况下采用风冷、水冷、喷雾

二、多孔模生产工装设备

多孔模挤压对相关设备要求是非常高的,且设备之间的密切配合程度决定了生产过程顺畅程度,也是能否发挥多孔模挤压效率的关键因素之一。

1、主机:原装进口日本宇部挤压机

2、辅助设备:意大利考迈托辅助设备

2.1.1 长锭棒炉及热剪机

2.1.2 双牵引系统及飞锯

2.1.3 矫直机

2.1.4 成品锯

3.先进主副设备的优势分析

3.1 先进的主机带来了强大而稳定的挤压力,在挤压过程中稳定输出的挤压力不仅是顺畅出料的基本保证,也是保证型材合格的前提。在某些类别品种中,较大挤压力的设备为多孔模提供了基本的推动力,不会因为设备压力不足,压不出或者压力不够出料不顺影响生产效率,甚至影响到模具是否能合格生产。

先进主机程序细节运用与优化,内置程序复杂而操作简便,不仅能使操作者上手快,而且在实际操作中的灵活运用,在软件上提供了巨大支撑,无形中降低了难度系数。

3.2 系统的辅助设备为整个挤压过程提供了后期整体系统服务,且设备间的连续配合支持度大幅提高,设备兼容性高,减少了设备交叉故障率,为多孔模生产提供了最基础的设备支持。

三、多孔模生产的质量管控

多孔模技术之所以在行业内有发展前景,各企业间竞相设计、实验,无非其在生产中相对单孔模有巨大的效率优势,特别是对于客户批量下单且交货周期短的情况下,优势更加明显。但是,多孔模由于一出多支料,在控制坯料质量方面需要有更好的管控方式。

3.1 出料长短不齐

此问题在所有的多孔模生产中都会遇到,而且是不可避免的,出料长短不齐不仅造成无法顺利牵引,而且坯料之间相互碰触造成碰伤、擦花非常严重,不仅氧化料无法生产,甚至部分喷涂、粉料也因涂层太薄无法生产。

解决此问题主要有三大要点:第一、模具出料必须将长短控制在0.5m以内,快慢相差太多,无法牵引,而且要将出料快的修在模具上方;第二、最好是能调节牵引力大小、设置夹钳高度的双牵引设备;第三、在模具上方使用外置压缩空气冷却模具,通过局部模温调节出料快慢。

3.2 出料口处间隔坯料方式

由于是一出多孔,坯料有上下、左右位置,如果出料不能合理分隔,将会造成坯料之间碰划伤严重,报废量大,且对后续的拉直工作造成很大困难。

如果只是普通的喷涂、粉料,最节约成本的材料就是用高纯度石墨条上下、中间分隔,出料后再平行摆开,便于牵引机夹料。石墨条不仅可以重复使用,而且不会对坯料造成擦伤。

对于高表面要求的氧化料、光面料、有色料等,石墨条会造成坯料表面有石墨痕,氧化后无法去除,因此,建议采用高温PBO垫条,上下、中间分隔坯料。

3.3 多孔模生产的细节操作控制

3.3.1 良好的按章操作以及长期培训应用于实践操作所养成的素养是多孔模生产的基本人员素质。遵守基本的工艺守则以及灵活变通的实操经验是提升多孔模生产的前提条件。

3.3.2 善于应用辅助工夹具,对于出料及冷床坯料质量控制都会起到良好的辅助作用。

3.3.3 熟练的拉直技巧能发挥先进设备的优势,对于多孔模而言,单位时间内出料数量多,矫直机同时拉多支料的功能及技术也会大大提高工作效率。

结束语

阐述“一模多孔”挤压生产过程控制中的工艺设计与操作,辅助装备及质量管控等要点。多孔模挤压虽然在设计上是一项先进技术理念,但是将设计成功运用在实际生产中需要多方面配合开展,人的因素、设备因素、模具因素等都会成为制约多孔模挤压技术成功与否的影响要素,且不同企业间由于技术侧重点、设计理念、设备差异等方面的特殊性,其多孔模挤压控制要点也不能雷同比较,只有按照本企业各生产要素间的比较优势进行充分融合,那么多孔模挤压技术可以因厂而异,取得同步发展。