前言:

近年来随着国民经济的发展,铝挤压产品的使用范围不断扩大,且用量增长迅速,工业型材所占比例也在不断攀升,市场对铝挤压产品的质量及性能要求越来越高,对产品缺陷容忍度越来越小。这就促使型材生产厂家不断采取措施将产品缺陷控制在最小的程度,尤其需避免产品出现致命的缺陷。

在铝合金挤压过程中,两条铝棒之间存在一定的过渡区域,其依靠高温高压作用将两条铝棒焊合在一起,然而由于铝棒端头难以避免的存在一定的氧化膜、油污、渣粒等污染现象,其焊合质量必然受到较大影响,为保证产品性能,必须将头端分层部位完全切除。在我国现有标准体系中,GB/T26492.5《变形铝及铝合金铸锭及加工产品缺陷 第5部分: 管材、棒材、型材、线材缺陷》对缩尾、焊合不良等均有明确描述,但未涉及端头分层缺陷,GB/T6892-2006《一般工业用铝及铝合金型材》的检验项目取样也未将头端分层作为抽检项目。故该缺陷往往在使用中对产品产生致命影响时,才会得到相关方的注意。在国外该缺陷定义为横向焊合,为保证产品性能明确规定需要进行切除。另外,国内部分企业把该缺陷定义为缩尾缺陷进行控制。本文将从其产生的理论原因、实际生产中该类缺陷对性能的影响,以及采用数字计算仿真进行其长度判断等方面进行阐述,旨在为避免该缺陷影响产品使用提供帮助。

1 分层产生的原因

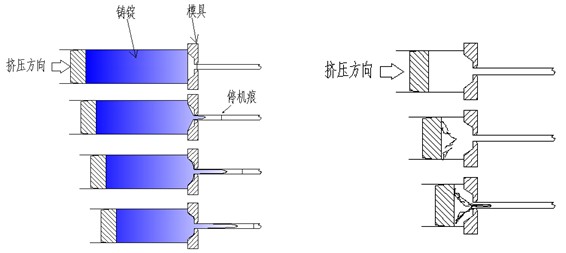

由于挤压筒、模具、挤压垫等对铸锭的摩擦作用,铸锭表层同中心必然存在一定的速度差异,当上一条铸锭挤压结束,下一条新铸锭重新上机后,原有的速度梯度被打破,因新铸锭中心流速较边缘部位快,使得模具中剩余残料同新料之间存在一定的过渡阶段。铸锭端头难免被油污等污染,在挤压的高温高压焊合过程中,存在污染部位难以完全焊合,针对两条铸锭接头部位因不完全焊合形成一个明显的界面,即头端分层,如图1所示。该示意图给出平模挤压过程中分层流动行为,而挤压分流模过程中,头端分层最终在焊合线部位结束,完成由横向焊合向纵向焊合的过渡。图2为缩尾产生示意图,其产生的原因是,在挤压后段,表皮赃物等进入制品形成的一种缺陷形式,因此解决该两种缺陷的手段及该两种缺陷对性能的影响也存在明显差别。为避免产生缩尾缺陷,主要通过优化模具设计及控制压余长度来解决,而头端分层作为挤压产品几何废料无法避免,无论产品截面如何,模具如何设计,产品中都会或长或短的出现,因此只能通过优化模具结构来尽量缩短其形成的长度。

图1 分层产生示意图 图2 缩尾产生示意图

2 头端分层对产品性能的影响

2.1 壁厚较厚实心型材

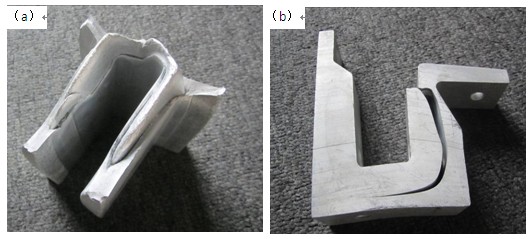

对于常见壁厚较厚,挤压比不太大或导流坑不大的实心型材,在调直的过程中制品很容易沿分层界面拉断,见图3(a)所示,该类制品一般焊合压力较低、焊合长度较短,分层缺陷对制品的不连续性影响大,对性能的影响也非常显著,该类型材通常是作为重要的受力部件,如图3(b)所示,其边部需加工螺孔进行固定,因此保证边角分层深度控制在一定量时,即可满足产品使用要求。

图3 厚壁实心铝材分层照片

2.2 圆管材

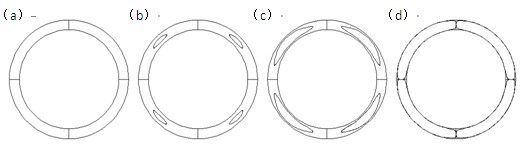

针对分流组合模铝合金圆管材,分层过渡示意图见图4所示,新铸锭开始挤压,模具中残铝首先被挤出,此时分层尚未出现,而随着挤压进行,新料不断流出,最终4部分新料焊合完成,由初始的横向焊合(分层)过渡为纵向焊合(焊合线)。过渡区域处管材需要进行扩口、旋压或管内承受一定的压力时,因界面的不连续性,测出承受压力的能力将变得很差,且金属变形的协调性也被截面打破,往往沿着分层界面出现开裂等不良现象。

图4 铝圆管分层过渡示意图

某批¢9mm*1.25mm圆管在扩口率为20%~40%时,部分产品出现图5(a)所示的不良缺陷,对该批圆管进行低倍组织检查发现,缺陷产品均存在图5(b)类分层缺陷,在扩口的过程中,因分层界面对铝合金组织焊合的影响,导致该区域的性能受到较大影响,在扩口过程中,铝管沿壁厚的切线方向产生拉应力,拉应力达到一定值时,管材沿分层界面开裂,实验室验证照片见图5(c)所示。图5(d)所示照片为某批铝合金管材加工后,出现部分产品沿焊合部位的开裂现象,经碱洗之后发现严重开裂产品存在明显的分层缺陷见图5(e)(f),而部分缺陷产品开裂现象轻微,碱洗之后仅在焊合线部位发现非常轻微的分层现象,在较大的变形加工时,仅剩余的分层缺陷也成为裂纹萌生的源头,随着变形的进行最终导致管材的开裂。实际生产中发现,该类需要较大变形加工的圆管,其壁厚往往较薄,该类型材分层完全结束的长度很长,因此在生产过程中需充分考虑后续加工程度,确定最终产品头端的切除长度。

图5 铝圆管变形开裂照片

2.3 管夹类

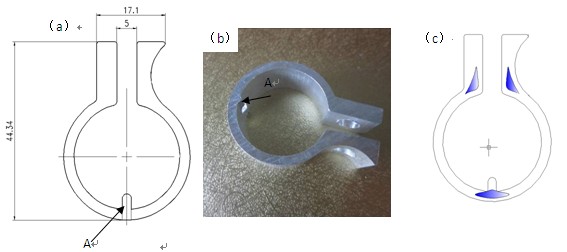

如图6(a)所示管夹类型材,其工件内侧A处钉位用于固定,而在加工的过程中,圆管钻孔之后发生钉位脱落现象。经查该产品模具设计采取假分流模结构,该钉位处于模孔下方,挤压过程中,随着分层区域过渡,在某一段长度上,分层界面刚好位于钉位根部,使得此处钉位部分为旧铸锭部分,钉位链接管材处为新铸锭部分,此时在工件钻孔过程中,钉位受力沿分层界面脱落,见图6(c)所示。模具设计时,如果上模厚度较厚、焊合室深度较深等因素导致残料量较大,挤压过渡区域往往延伸的较长的长度上,锯切时难以将该缺陷完全切除。

图6 铝管夹截面图及缺陷样板

3 数值计算仿真

近年来,随着模具仿真技术的发展,已有部分企业引进仿真技术对模具强度、型材变形、型材流速等进行仿真计算,并为模具设计的优化及改进提供了理论指导。据了解,已在企业中得到使用的商业化软件包括HyperXtrude、Deform 3D SimWe以及QForm等,本文采用HyperXtrude软件对铝合金圆管材分层进行研究,从理论上确定分层的位置及长度。

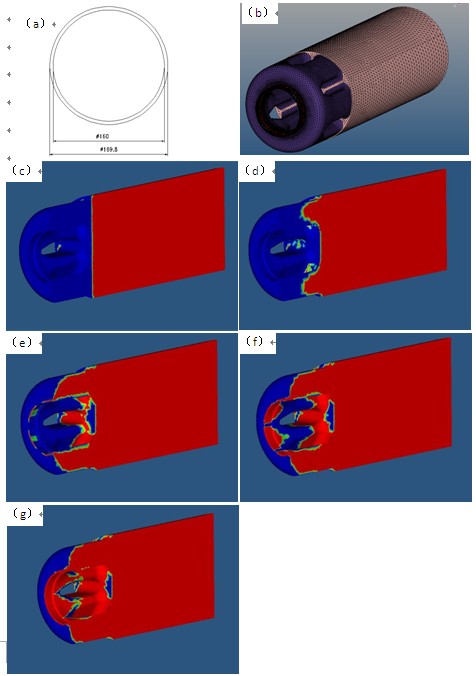

图7所示为圆管截面图及仿真计算分层流动中几个典型阶段图片,该模型包含4面体单元265045个,三棱柱单元67872个,其采用变形本构方程为HX软件数据库的双曲正弦应力应变本构方程,挤压参数设定为铝棒温度480℃,模具温度460℃,挤压筒温度为450℃,挤压出料速度为10m/min。图7(c)为挤压开始之前,模具分流孔及焊合室内全部为旧铝锭填充,(d)图为新铸锭经挤压已占据分流孔部分空间,(e)图为新铸锭在圆管材中开始出现,分层开始,(f)图为新铸锭金属占据圆管的绝大部分,仅在焊合线附近残留部分旧铸锭金属,最终(g)

图7 仿真计算分层流动情况

图圆管材已完全由新铸锭挤出,在焊合室及分流孔的局部还存在很薄的一层旧铸锭的残料,至此,分层缺陷终了,该段长度也成为分层缺陷的影响长度。从仿真结果分层位置及分层长度数据同实际生产数据比较,其长度基本吻合。

由仿真结果我们还可以发现,对于型材产品通过计算我们可以比较清楚的了解其分层开始部位及其缺陷总长度,以及最终焊合部位等,这些信息对模具设计、挤压工艺的制定同样具有很强的指导意义。

4 结论

本文分析了头端分层(横向焊合)及缩尾产生的原因及不同之处,讨论了不同截面型材层缺陷产生的具体影响,部分产品为保证其正常使用,必须将分层缺陷部位完全切除。引入有限元数值计算对分层进行仿真,分析其出现的位置及长度,为模具设计及挤压工艺的制定提供依据。

1)挤压分层缺陷从形成原因属于横向焊合缺陷,同缩尾、焊合线等缺陷有明显的区别;

2)部分产品根据使用情况,分层对产品最终使用性能可以产生致命的缺陷,生产过程应进行完全切除;

3)有限元计算可以准确获得分层长度及分层位置等相关信息,对生产具有较强的指导意义。