1 前言

节能降耗、减少排放、提高安全性能成为汽车行业发展方向,汽车轻量化技术是解决节能环保的重要措施。可通过结构优化设计、轻量化材料应用及多种制造技术集成应用而实现产品轻量化。铝合金由于其密度小、成型性好、吸能效果好及耐腐蚀性能好等原因被广泛应用于轻量化汽车中。据记载,汽车制造企业于1896年开始使用铝合金制作曲轴箱[1],发展到现在,铝合金已使用到汽车各部位,如发动及缸体、仪表台及发动机支架、铝合金车轮、悬挂系统零件、保险杠防撞梁及吸能盒、车门及热交换器等,甚至是全铝车身。现在国际上已有不少全铝合金车身车型在售,包括Honda的超级跑车NSX,Audi的A2、A8、R8以及Jaguar XJ。其中Jaguar XJ是铝合金技术轻量化技术发挥到极致的车型,不仅车身重量大幅度下降,而且车身零件总数从5189个降至2761个,车身刚性提高了48%。据资料所示,铝合金在汽车的使用量逐渐增加,从1990年平均50kg/车,发展到现在已达平均150kg/车以上。

2 铝型材特点及其应用

2.1 铝型材特点

挤压是铝合金重要的成型方法,铝合金挤压成型是一种热加工成型方法,并且在整个生产过程中,铝合金均处于三向压应力状态下成型。整个生产过程可这样描述:首先,把铝及其他合金熔炼铸造成所需要的铝合金铸棒;然后,把预热后的铸棒放进挤压设备内进行挤压,铝合金坯料在主缸挤压作用下,通过模具的型腔成为所需的型材;最后,为了提高铝型材的力学性能,在挤压过程或挤压后进行固溶处理,随后在进行时效处理。时效处理后的力学能能根据不同的成分及时效制度各异,表1为汽车用挤压铝型材与普碳钢的性能对比。

表1 汽车用挤压铝型材与普碳钢的性能对比

|

项目 |

挤压铝型材 |

普碳钢 |

|

抗拉强度σb /MPa |

310-572 |

370-660 |

|

屈服强度σ0.2 /MPa |

260-503 |

230-350 |

|

延伸率δ/% |

8-30 |

<20 |

|

硬度HB |

90-150 |

100-160 |

|

密度g/cm3 |

2.7 |

7.8 |

|

弹性模量E/105MPa |

0.7 |

2-2.1 |

铝合金挤压产品较其他成型方式,具备以下的特点:(1)在挤压过程中,被挤压金属在变形区内获得比轧制、锻造更为强烈和均匀的三向压缩应力状态,因此挤压可充分发挥被加工金属的塑性,可用于加工轧制锻造无法加工的难变形金属,同时可用于制作各种空心或实心的复杂截面构件;(2)由于铝型材几何截面可变,因而其构件的刚度高,可提高车身的刚性、降低其NVH特性、提高车辆动态控制特性;(3)由于铝型材截面可控制,可提高构件的功能集成程度,降低构件数量,同时通过截面匹配还可实现焊接精确定位;(4)具有挤压效益的产品,在淬火时效后,纵向强度性能(Rm,Rp0.2),远比其他方法加工的同类产品要高;(5)挤压后产品表面色泽好,耐腐蚀性能好,不需要做其他防腐性的表面处理;(6)挤压加工灵活性大,工装模具成本低,设计变更费用低。

2.2 汽车用挤压铝型材应用实例

汽车用铝合金型材应用有:保险杠防撞梁、吸能盒、车门防撞梁、仪表盘支架、前围、车架主梁、散热器及其支架、油管、滑动轨元件、热交换器的橡胶管接头等截面一致且形状复杂的构件。

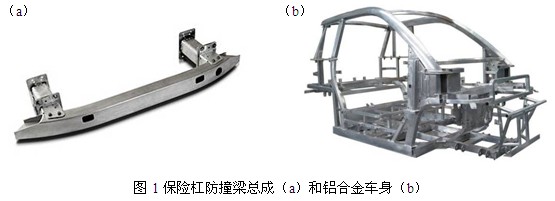

现在汽车防撞梁一般使用钢质板件、钢质滚压件以及铝合金挤压型材,由于铝合金吸能效果好,广泛应用于合资品牌车型的保险杠防撞梁总成,国内自主品牌车型局限于成本及其他原因,使用较少。湖南大学专家[2,3]对铝合金防撞梁总成做了相关的研究,研究表明:使用铝质防撞梁后较原钢质防撞梁质量减轻了25%,具有较高的抗弯曲强度,低速碰撞试验条件下,铝合金前防撞梁较钢质件系统吸能效果提高45%。图1(a)为保险杠防撞梁总成。

使用铝型材较多的车身结构是,组合车架式结构。主要是车架主梁,前围等部分,Audi A8铝型材件使用占车身铝合金比例的22%,A2车身约铝型材使用比例16%[4]。广东豪美铝业股份有限公司致力于汽车轻量化产品开发,现已做了前期的研发工作,图1(b)是广东豪美铝业股份有限公司制作的全铝车身。

3 铝合金轻量化效果

汽车用铝材的主要类型为传统铝合金和泡沫铝材。传统铝合金有铸造铝合金、变形铝合金、锻造铝合金、粉末冶金铝合金等多种类型,铸造铝合金目前大约占汽车用铝的80%。可用铝合金代替钢材的汽车部件主要有发动机缸体、发动机支架、铝合金车轮、悬挂系统零件、车身、保险杠、车门、仪表盘支架、热交换器等等。铝合金代替传统的钢铁制造汽车零部件,可使整车重量减轻30~40%,铝制的发动机可减重30%,铝质散热器比相同的铜制品轻40%,轿车铝车身比钢材制品轻40%以上,汽车铝车轮可减重30%左右,铝质发动机支架减重了35%,表2为一些车型的发动机支架采用铝合金后减重效果。

表2 一些车型采用铝合金发动机支架减重效果

|

车型 |

发动机支架重量 |

采用铝合金后的重量 |

减重效果 |

|

A520 |

7.5kg |

4.5kg |

40% |

|

红旗 |

8.2kg |

5.0kg |

40% |

|

CV11 |

6.5kg |

4.7kg |

27.7% |

|

CG-2 |

6.0kg |

4.2kg |

30% |

铝合金代替传统的钢铁制造汽车零部件,除了可得到优秀的轻量化效果外,还可以实现节油降排的作用。汽车每使用1kg铝,可降低自重2-2.5kg,减重效应高达125%,在汽车整个使用寿命内,可减少废气排放20kg。根据世界铝业协会、欧洲铝业协会、美国铝业协会联合委托IFEU ——德国海德堡责任有限公司能源与环境研究所的调查、研究结果可得:不同类型的汽车减轻10%自重,对节油效果有不同效果。乘用车每减轻自重10%,对应能节油5.7%;轻型商用车每减轻自重10%,对应能节油5.7%;中型货车每减轻自重10%,对应能节油5.7%;城市客车每减轻自重10%,对应能节油5.6%;汽车列车每减轻自重10%,对应能节油4%;长途客车每减轻自重10%,对应能节油2.4%。

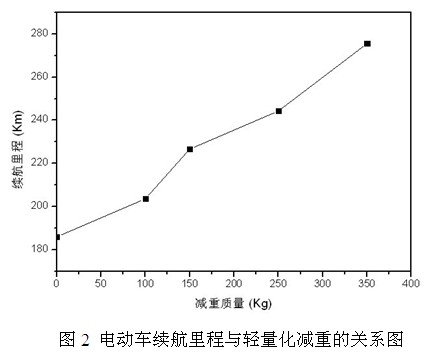

对于电动车而言,其轻量化工作更为迫切[5,6]。因为目前电动汽车的动力电池的单位比能量与传统汽车使用液体燃料的单位比能量差异较大,电动汽车的动力系统(包括电池)的重量往往占整车重量30-40%,同时突破电池性能瓶颈是世界难题,因此不少业内人士认为,在高性能电池技术没有重大突破前,新能源汽车轻量化是提高续航能力的有效途径。史践[5]等人试验得出,原车身总成质量为1000kg,安装有450kg的电池,其轻量化减重质量与续航里程的关系,见下图2所示。

铝合金的使用,使得汽车整体重量得到减少,可得到节油减排的效果。对于燃油汽车来说,每减重一定质量,可获得到相应比例的节油效果。对于电动汽车来说,轻量化更迫切,每减重一定质量,续航能力得到不同程度的提高。

4 铝合金广泛使用瓶颈4.1 铝合金车身设计经验不足

据调查,国内大多数汽车制造企业及汽车设计公司对铝合金性能并不能很好的掌控,对全铝车身设计经验较少,即便是全世界也仅有Audi、Jaguar和Honda推出过定位高端的全铝合金车款。BMW也做过钢铝混合的车身设计,但首要的困难是怎样基于平衡车身前后的重量以提高操控性能,这又无疑增大了设计的难度。

4.2 弯曲加工与焊接技术难度高

汽车部件的维弯工序是铝合金加工难度较大的工序,尤其以复杂截面型材3维弯曲难度最大,一方面,要保证安装及焊接精度,另一方面还需保持外露件的表面光洁度。铝型材的弯曲主要是通过压弯、辊弯、绕弯和拉弯[7-8]等方式实现。其中拉弯是可实现型材3维弯曲便捷方法,在型材拉弯成形过程中,顶部与底部承受应力状态不一,顶层受拉应力,底层收压应力,大截面型材尤其严重,这往往是影响型材拉弯成形极限的关键因素。当弯曲半径过小时,型材底部压应力过大,容易出现起皱现状,甚至脱模,少量皱褶可通过施加拉应力进行校正,这会对壁厚及截面变形。另外,型材3维弯曲成本高也是制约其广泛使用的重要因素。

常见的铝合金连接方式有:金属惰性气体焊接(MIG焊接)、铆接、螺接及激光束焊接等方式。铝合金由于自身特性造成其焊接难度较钢大:(1)熔点低且融化过程中没有发生颜色变化,容易焊穿;(2)铝合金热导率大,是钢的3倍,因此焊接相同厚度的铝合金和钢,铝合金焊接需要的热量更大;(3)铝合金受热膨胀及冷却过程的收缩明显,容易在接头处出现应力,接头也容易发生变形;(4)铝合金容易被氧化,其氧化膜熔点约2050℃,这会影响焊接质量。由于被焊件多样性及接头性能需提高,滚摺粘结、MIG激光复合焊接及搅拌摩擦焊接均应用于铝合金的连接中,如Audi A8,大众phaeton D1所有车门均使用激光-Mig复合焊接技术。Mazda的RX-8的铝制引擎盖和车门均使用FSW点焊接[9]。

阻碍铝合金广泛应用的瓶颈并不单只上述的设计能力欠缺、成型及焊接问题,最主要的是本身铝合金的成本比钢材高,同时新产品开发时间及费用以及后期的修复维护也是重要因素。

5 总结

汽车轻量化成为行业发展的主题,铝合金具有质轻、比强度高、耐腐蚀性能好等优点,是实现汽车轻量化优秀的材料。本文结合了实际调查数据,介绍了铝合金汽车轻量化的效果、铝型材的特点及其在汽车轻量化领域中的应用,同时还指出了阻碍铝合金广泛使用的瓶颈。汽车轻量化成为行业发展的主题,铝合金具有质轻、比强度高、耐腐蚀性能好等优点。挤压是铝合金重要的加工方式,铝型材具备优秀的力学性能,使得部件的截面刚度提高,因此提高车身的刚性、降低其NVH特性、提高车辆动态控制特性。同时由于截面可变,可实现多部件功能的复合,因此铝型材是实现汽车轻量化优秀的材料。铝合金的使用,可同时实现汽车减重、节油减排及提高安全性能效果。但其广泛应用存在瓶颈,主要是成本、铝合金车身设计能力不足、弯曲加工及焊接难度大及后期修复维护等因素。毫无疑问,铝合金于汽车上应用范围越来越广,用量也日渐增加。在这节能减排、提高安全性能的行业发展潮流中,有理由相信,随着人们对铝合金的性能了解深入及铝合金应用问题有效解决,铝合金将广泛应用于汽车。