1 前言

在铝型材挤压车间生产过程中,因时效炉保温温度控制不良,造成型材返时效或者过时效报废的情况时有发生。型材返时效处理不仅造成能源浪费,而且降低了时效炉的生产效率,而过时效报废造成的损失更加巨大。经统计,挤压车间某时效炉因时效问题造成型材返时效处理的情况占生产总数的3%,6063-T6型材返时效处理的情况尤为严重,占6063-T6型材生产总数的10%。部分型材在返时效处理后,硬度仍然达不到要求,从而造成废品。为了节约生产成本,提高生产效率,降低能源消耗,车间决定对该时效炉温控系统进行改造,以解决型材一次时效后硬度不达标的情况。在此,简要介绍该时效炉温控系统的改进及相关情况,供同行相关生产人员参考。

2 改造方案及实施情况

2.1 人工时效的意义

6系合金的人工时效是把淬火后的型材放入时效炉,在密封状态下,加热至固定温度再通过一段时间的保温,使新相(强化相)从过饱和固溶体中析出,目的在于提高型材的机械性能及尺寸的稳定性。

2.2 时效不合格原因分析

该时效炉的温度控制方式为:四组简易式铠装热电偶(如图1所示)感应炉内温度变化,再通过温控表设置和PLC程序控制对炉内温度进行有效控制。此种控温系统在理想状态下,温度控制精度在±5℃,基本满足日常铝型材时效要求。但实际生产中,简易式铠装热电偶受时效炉炉体宽度限制,在时效进出炉过程中,经常出现料框撞弯甚至撞断热电偶保护铠的情况(如图2所示),导致时效炉内的实际温度跟系统监测温度存在偏差,工艺未能得到保证,铝型材出现时效时间不够或者过时效情况也随之发生。

2.3 制定改造方案

针对现有温控系统的现状,我们决定从电热偶容易损坏开始着手思考。如果更换一种可以平行于炉壁放置的热电偶,这样就可以有效地避免在进出炉过程中,物料框的移动对热电偶造成撞击的影响。结合热电偶的温度检测精度等级和成本等因素,我们选取了工业用安装式热电偶(如图3所示)。这种热电偶控温精度在±3℃,可以实现系统对炉内实际温度的监控,以达到时效工艺条件要求。

2.4 实施情况

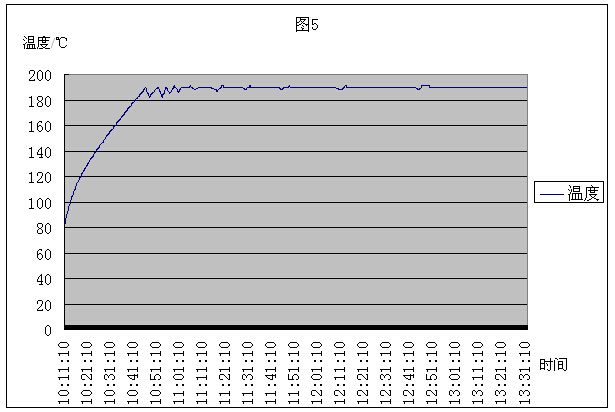

我们对该台出现返时效问题较多的时效炉进行系统改造试验,此炉的内体尺寸规格为长9.2m×宽2.8m×高2.5m,最多可以同时时效12框型材。更换了热电偶和改变了热电偶安装方式后(如图4所示),虽然解决了进出炉过程中,料框对其碰撞影响这一问题,但随之也暴露出一个新的问题。以时效6063-T6型材为例,车间制定的工艺制度是保温温度190℃±10℃、保温时间160min~180 min,在时效过程中,炉内温度跟时间的变化如图5所示。

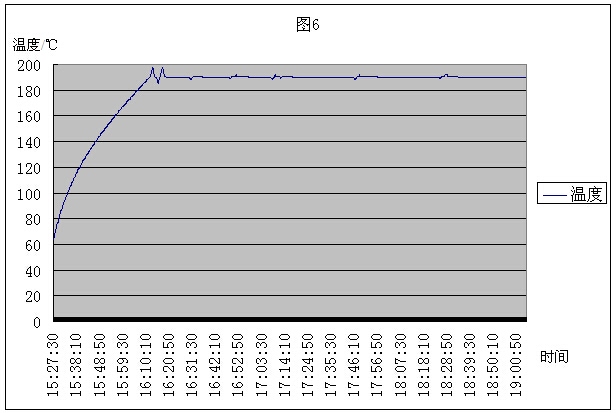

由图5可看出,在保温阶段的前20分钟,炉内温度变化波动很大。这是由于工业用安装式热电偶体积较小,吸热和放热都比较快,对温度的变化反应较敏感,不像简易式铠装热电偶对温度变化在反应上具有一定滞后性,这样使得热电偶检测的温度比较接近炉内的空气温度。当监测的温度达到温控表设定的温度时,火枪随即停火,系统默认时效进入保温过程。此时型材的温度比空气温度要低10~15℃,还处于不断吸收空气热量的状态,一旦火枪熄火,炉内空气温度将很快从保温温度190℃降下来,火枪重新启动点火加温。因此,保温阶段的前20分钟里,火枪频繁的执行着开停指令,直到型材温度跟空气温度接近一至。这种工作状态对火枪使用寿命相当不利,且系统监控的型材保温时间比工艺要求时间要短,保温时间不足易造成型材硬度偏低。于是,为了使热电偶监测到的温度尽量接近炉内型材的实际温度,经多方面的研究,我们决定在更换热电偶和改变热电偶安装方式的基础上,通过PLC控制系统,在火枪加温至保温温度后,延迟火枪熄火时间,使型材温度更接近工艺保温温度,以达到保护火枪及按工艺制度执行时效的目的。通过多次试验,我们得出保温前20分钟火枪延迟熄火90S,20分钟后延迟熄火15S为12框炉的最佳温度控制状态。在此种设定条件下,再次对6063—T6型材进行时效,炉内温度跟时间的变化如图6所示。

从图6可以看出,通过设置火枪延迟熄火后,炉内型材在系统默认保温后的7min,就完全达到了工艺保温温度,且火枪点火次数明显减少,且时效过程中,系统对时效炉炉内温度监测精准,完全达到工艺要求。

2.5 效果分析

该时效炉温度控制系统全部改造完成并投入应用后,经统计发现,返时效处理的型材只占生产总数的2‰,过时效报废率几乎为0。与改造前的情况相比明显提高了时效炉的生产效率,同时降低了生产成本。由此证明此次技术改造是切实可行的。

3 结语

本文针对时效过程保温温度控制不良的现象,通过对时效炉温控系统的合理改造,从而显著解决型材一次时效后硬度不达标的情况,降低了时效不合格品的同时,还提高了生产效率,降低了能源消耗。综上所述,在生产中,出现质量问题其实并不可怕。解决问题的最佳途径是认真地分析问题,探讨问题产生的原因,找出问题的根源,并毫不犹豫去落实!时效工序作为铝型材加工流程中的重要环节,我们在制定出最适宜的工艺参数及工艺条件的同时,还需要保证时效设备能满足工艺条件的要求,并严格执行工艺纪律,以杜绝硬度不够型材的出现。