1.前言

在现代建筑中,随着科学技术的发展,新型材料的应用,人民对建筑的实用性,美观性要求越来越高,传统的屋顶排水系统已不能满足房屋设计师和使用者的要求。铝合金型材具有强度高,质量轻、耐老化、抗腐蚀性能强等性能,研发生产铝合金大型建筑顶部排水系统具有广泛的发展前景和利用空间。

2.产品介绍

我公司紧跟时代步伐,时时了解建材行业的动态。根据市场的需求,结合铝合金型材的性能,设计研发生产了铝合金大型建筑顶部排水系统,被机场航站楼、体育馆、商场等大型建筑物广泛采用,收到了良好的效果。

该型材设计具有气水分离,满管虹吸排水和溢流自然排水、防止雨水过大造成排放不及和泄漏现象,可成功将顶部雨水完全排放之功能。

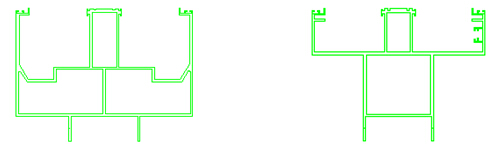

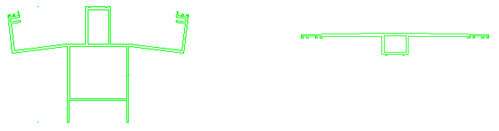

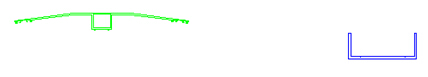

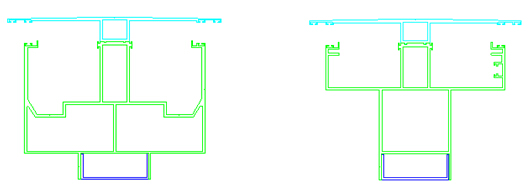

具体见铝型材图片(图1-6)及装配效果图(图7-9):

图1 主基座 图2 次基座

图3 次基座脊 图4 全压盖

图5 全压脊盖 图6 底座

图7 主基座装配图 图8 次基座装配图

图9 主基座装配图

型材中主基座、次基座、次基座脊、全压盖脊在我公司中型挤压机——4500T挤压机上生产;全压盖在我公司中型挤压机——2600T挤压机上生产。3.生产过程控制

3.1 铝型材的尺寸偏差要求

我公司生产的铝合金大型建筑顶部排水型材,合金牌号为6063,所有尺寸偏差执行GB/T 14846—2008的超高精级要求。

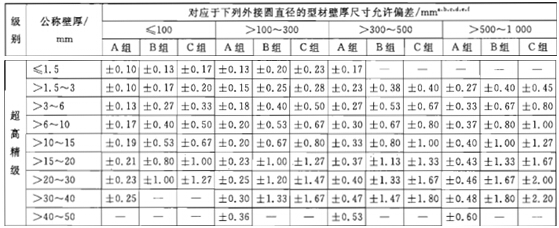

3.1.1 铝型材的壁厚尺寸允许偏差

公称壁厚在为3.8㎜,外接圆直径在100~300㎜、300~500㎜之间。根据铝型材的不同,H尺寸的不同,选用相应的标准进行生产。

表1 Ⅰ类(软合金)型材的壁厚尺寸允许偏差(超高精级)

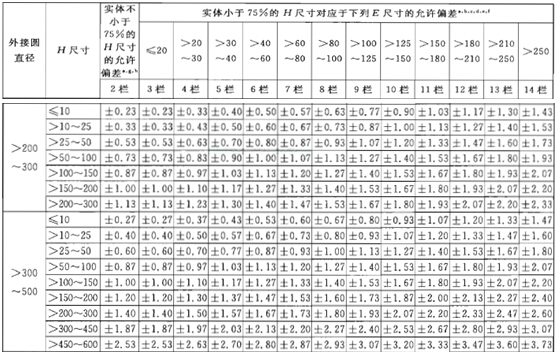

表2 Ⅰ类(软合金)型材的非壁厚尺寸(H)允许偏差(超高精级)的规定

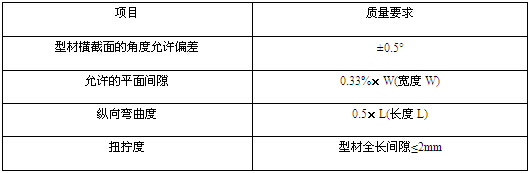

3.1.2 横截面的角度、平面间隙、弯曲度、扭拧度的质量要求

表3 虹吸排水型材横截面角度、平面间隙、弯曲度、扭拧度的质量要求

3.2 型材的表面质量要求

外观质量要求表面整洁,不允许有裂纹,起皮,腐蚀和气泡等缺陷存在。

3.3 铝型材的生产过程控制

在初期生产过程中型材出现周期性锯齿、扭拧和波浪等现象。针对以上出现的质量问题,经公司生产总经理和总工程师指导,结合技术团队,专题研讨做出以下方案来生产。

3.3.1 优化模具设计,保证工模具维修品质。

模具对实现整个挤压过程起着十分重要的意义,是保证产品成型,具有正确形状,尺寸和精度的基本工具。

在设计模具时,尽量使各部分受力均匀,要避免尖角、凹角和壁厚差悬殊,以免产生过大的应力集中,引起热处理变形、开裂和使用过程中脆性破裂。

模具钢材选用耐高温,具有高强度、高韧性、高耐磨、高抗疲劳度,包括淬透性良好的钢材,并做好模具热处理来保证模具韧性和屈服强度。

模具维修增加导流和阻流,合理设计分流孔和桥部结构来调节金属的流量。

3.3.2 设备、装置的调整

挤压杆、挤压筒、模座三点中心位对中,严禁中心位不对中进行生产。我公司在以下情况下会对挤压机的中心位进行调整:

① 每挤压一定时间后;② 对挤压机相关设备检修之后;

③ 挤压机升温前与升温后。会对加热前与加热后的中心位进行对比,查看是否偏移以及偏移的程。,

在调整中心位时,将所调整的数据记录存档、分析,以提高一次调整成功的合格率,减少时间及人力、物力的浪费。

3.3.3 铸锭均匀化处理

6063合金铸锭进行高温均匀化处理,目的是消除或减少晶内偏析,提高材料热变形和冷变形的能力,改善制品的力学性能,消除凝固时产生的内应力,使铸锭具有较大的化学和组织均一性。

均质工艺为560℃±10℃保温4小时。出炉后快速冷却至室温。

3.3.4 温度和速度调节

生产方式为高温低速挤压,铝棒采用工频感应炉加热来实现每条棒梯度加热。从棒前端到棒后端的温度逐渐降低,前端与后端的温度相差50℃。挤压筒的实际温度控制在430—450℃,模具的实际温度控制在470—490℃。为了保证出料口温度控制在520℃--550℃,挤压的出料速度控制在10—15米/分钟。

挤压生产过程中,及时对铝棒以及挤压机出口温度进行测量,合理地选挤压速度,确保工艺菜蔬在所要求的范围内。并根据机台不同留有合适的压余量,保证了型材的内在质量。

3.3.5 挤压型材的牵引

生产时使用先进的直线式双头牵引机牵引。工作时牵引车上钳口咬着型材前端,并保持与型材一定的拉力,且自动地与挤压机的挤出速度实现同步,把型材从模腔中平直地引出,免得各挤压型材的长度参差不齐,防止型材悬挂、扭曲,从而提高型材的成材率和表面质量;以一定的张力牵引型材,使型材在张力下冷却,减少变形,使多根挤压时金属流动均匀,单根型材挤压时帮助使模具定径带处金属流动慢的部位加快,整个截面上金属流动均匀。保证了型材的力学性能均匀,表面质量良好。

3.3.6 拉伸矫直

拉伸率控制在1%—1.5%。选用操作熟练的员工作为前拉伸手,能使其根据铝型材的不同而进行适当的拉力和距离的调整。拉伸时,在型材腔体中填充垫块。根据型材横截面积的不同,设计专用的垫块,防止型材在拉伸时由于受力不均而造成的型材头尾弯曲、开口尺寸变化等缺陷,确保了型材的力学性能稳定。

3.3.7 时效工艺控制

时效处理时要求炉内温度均匀。我公司采用先进的炉温跟踪设备进行炉温的检测,并将此检测作为常规检测项目。定期对时效炉的显示温度进行校准,确保炉内各部分温度的准确性、统一性,使时效炉内温差控制在±3℃。然后进行人工时效,将温度控制在200℃±5℃保温2小时,来提高其强度性能。同时对员工进行培训,避免出现由于赶时间而提前出炉造成时效不够的现象,确保时效工艺稳定、准确、顺利地进行。

4. 结束语

本文介绍了铝合金大型虹吸排水型材生产过程控制,从模具的设计、工装具的调整、挤压的温度和速度控制、型材的拉伸矫直、时效控制等几个方面详细阐述了虹吸排水型材的生产关键控制因素。在执行以上工艺后,我公司成功做出大规格铝合金虹吸排水型材并装配合格,客户使用满意度较高。

随着高精度铝型材的不断研发, 我公司在生产过程中,会继续确保持设备运转稳定,先进生产工艺和人员操作标准化相结合,质量检验不放松,生产出更多质量合格稳定、客户满意的产品。