1 铝阳极氧化膜性能的国际标准现况

近二十年来,随着铝合金表面处理技术的扩展与进步,质量控制标准的内容和检测方法也随之拓展和提升。国际标准化组织根据工艺、环境和性能发展的新形势,全面考察、集中研究并及时修改与更了旧版国际标准。我国铝表面处理膜层的质量标准和检测方法,在强大的铝表面处理工业基础的背景下,不断接轨国际标准和先进工业国家标准,目前已经达到国际先进水平[1]。本报告从研究最近5年多国际标准化组织ISO会议的文件出发,结合参加ISO会议的实际感受,在介绍国际标准修订和内容变化的基础上,对于一些新的关注点和新观念做出技术说明,并且尽可能结合我国工业实践和我国标准内容,谨供国内同行参考。

有关铝阳极氧化膜性能检测的国际标准目前有22项,近年来ISO已经着手全面修订1980年代前后的旧版铝表面处理膜层质量国际标准,其中20项已经在2010-2012年间修订完成并正式颁布,2项尚在修订或讨论之中。这两项标准是ISO 7583-1986“铝及铝合金阳极氧化—词汇”,和ISO 8125TR-1984“铝及铝合金阳极氧化—着色阳极氧化膜的颜色与色差的测定”,其中ISO 7583-1986新版将以“术语和定义”重新命名代替“词汇”。而ISO 8125 TR-1984目前未见修订稿,也没有修订的工作计划,主要问题估计还与阳极氧化膜颜色的仪器定量测定的不确定性有关。

目前正在考虑修订或增订的标准,除了ISO 7583-1986“术语和定义”以外,另外还有2项新标准正在研究和制定之中。这两项标准是ISO/DIS 28340“铝的复合膜—在阳极氧化铝上电泳涂漆的复合膜总规范”(此标准名称以正式颁布为准),以及ISO/PWI TS 16688“测定铝涂层性能试验方法的选择指南”。前者已经由中日两国申请,并经过长达数年的ISO会议的研究、讨论已经获得通过,不日即将颁布。后者由英国负责起草,鉴于中国具有多种铝合金表面处理膜的工业实践基础,已经在2012年ISO德国柏林会议提出中国标准的草案,受到会议的重视和好评[7,8]。另外还有2项ISO研究报告正在研究和讨论核实之中,它们是ISO/TR 16689:1993“在人造光与污染气体下着色阳极氧化膜耐候性的快速试验”以及ISO/TR 11728:2012代替磷铬酸封孔质量试验的研究-相关性评定,前者系修订标准,后者为新制定标准,颁布以后可以替代ISO 3210:2010(1983)。

为了读者方便查阅,下面列出铝阳极氧化膜性能检测国际标准的相关信息(包括国际标准号,颁布年份(括号内为旧版标准年分)及标准名称)。

(1)ISO 2085:2010(1976)铝及铝合金阳极氧化-薄膜连续性测定-硫酸铜法

(2)ISO 2106:2011(1982)铝及铝合金阳极氧化-单位面积阳极氧化膜质量测定-重量法

(3)ISO 2128:2010(1976)铝及铝合金阳极氧化-阳极氧化膜厚度测定-分光束显微镜无损检测

(4)ISO 2135:2010(1987)铝及铝合金阳极氧化-着色阳极氧化膜耐光性的人造光加速试验

(5)ISO 2143:2010(1981)铝及铝合金阳极氧化- 阳极氧化膜封孔后吸附力降低的估计-酸处理后的染班试验

(6)ISO 2376:2010(1972)铝及铝合金阳极氧化-击穿电压测量评定绝缘性

(7)ISO 2931:2010(1981)铝及铝合金阳极氧化-阻抗或导纳法评定阳极氧化膜的封孔质量

(8)ISO 3210:2010(1983)铝及铝合金阳极氧化-磷铬酸溶液浸渍后的质量损失评定阳极氧化膜的封孔质量

(9)ISO 3211:2010(1983)铝及铝合金阳极氧化-变形试验评定阳极氧化膜的抗开裂性

(10)ISO 6581:2010(1980)铝及铝合金阳极氧化-着色阳极氧化膜耐紫外光和热的相对耐久性测定

(11)ISO 6719:2010(1986)铝及铝合金阳极氧化-积分球仪测定铝表面的反射特性

(12)ISO 7583:1986 铝及铝合金阳极氧化-词汇

(13)ISO 7599:2010(1983)铝及铝合金阳极氧化-铝阳极氧化膜总规范

(14)ISO 7668: 2010(1986)铝及铝合金阳极氧化-在20度,45度,60度和85度角度下测量镜面反射性和镜面光泽度

(15)ISO 7759:2010(1983) 铝及铝合金阳极氧化-角度仪或遮光角度仪测量铝的反射特性

(16)ISO/TR8125:1984铝及铝合金阳极氧化-着色阳极氧化膜的颜色和色差的测定

(17)ISO 8251:2011(1987)铝及铝合金阳极氧化-阳极氧化膜的耐磨性测量

(该标准已纳入摩擦轮,喷磨和落砂三项耐磨耗性试验)

(18)ISO 8993:2010(1989) 铝及铝合金阳极氧化-评定点腐蚀的定级系统-图表法

(19)ISO 8994:2011(1989) 铝及铝合金阳极氧化-评定点腐蚀的定级系统-栅格法

(20)ISO 10074:2010(1994)铝及铝合金阳极氧化-铝及铝合金硬质阳极氧化膜规范

(21)ISO 10215:2010(1992) 铝及铝合金阳极氧化-阳极氧化膜图像清晰度目视测定-调标法

(22)ISO 10216:2010(1992) 铝及铝合金阳极氧化-阳极氧化膜图像清晰度仪器测定-仪器法

(23)ISO/TR 16689:1993铝及铝合金阳极氧化-在人造光与污染气体下着色阳极氧化膜耐候性的快速试验

(24)ISO/TR 11728:2012铝及铝合金阳极氧化-代替磷铬酸试验的研究-相关性评定

下面就国际标准中几个比较关注的问题进行说明,它们是(1)阳极氧化电泳涂漆复合膜;(2)封孔质量检测的无铬试验方法;(3)耐碱性的电化学测试技术及其应用;(4)耐磨性测试方法。在技术介绍和说明中,作者发表的评述只是作者的看法,谨供大家参考并希望提出意见以臻完善。

2 ISO已经接受铝及铝合金阳极氧化电泳涂漆复合膜国际标准通过长达6年的工作,中日两国共同申请的铝及铝合金阳极氧化电泳涂漆复合膜总规范,基本获得ISO通过并即将颁布。在某种意义上可以认为建筑用铝合金电泳涂漆复合膜得到了国际确认,由于目前欧洲较少采用阳极氧化电泳涂漆复合膜,因此该标准将为复合膜在欧洲乃至全世界的推广使用奠定了基础。

从我国对于铝合金各种表面处理膜的性能试验结果,数据有力表明复合膜的综合性能比较理想,其现场服役寿命也得到肯定和好评。相对于静电喷涂涂层而言,阳极氧化膜上的电泳涂漆膜的厚度均匀,而且可以按照膜厚要求精确控制。此外由于受到电屏蔽的影响较小,有机聚合物膜可以均匀涂布在整个阳极氧化膜的表面之上。美国的一项研究甚至认为,阳极氧化电泳涂漆复合膜使用性能可以与氟碳喷涂膜比美。但是目前电泳涂漆膜大部分是光亮的透明膜,通过光亮透明电泳涂漆膜可能放大原表面的瑕疵,因此复合膜对于铝合金基体(尤其是基体的表面状态)的要求明显提高。从环境的角度分析,电泳涂漆处理回避了静电喷涂前化学转化处理中的六价铬污染的困扰,更避免了静电液相喷涂工艺中挥发性有机溶剂对大气的严重污染。为此可以预见,随着铝合金表面膜层性能要求的提高和环境保护法规的提升,以及复合膜新国际标准的颁布,铝合金阳极氧化电泳涂漆复合膜的建筑用途和市场规模将会扩大。

国际标准复合膜总规范与以往中国和日本复合膜的标准比较,有以下几个特点值得注意:

(1)国际标准对于复合膜分级没有按照以往膜厚而是按照性能水平分类,这体现了在保证使用性能要求前提下节能节材的思路。例如按照耐盐雾腐蚀性CASS试验120h(或AASS1500),120h(或AASS1500),72h(或AASS1000)及24h耐腐蚀指数达到RN9.5分成4级。或者按照氙灯照射耐候性试验4000h,2000h,1000h和350h的保光率达到75%以上并且没有粉化和显著色差,将复合膜分类为4级。这种分类方法明显有别于以往的日本工业标准和我国国家标准的以膜厚作为分级的原则。

(2) 国际标准已经推荐联合腐蚀的耐久性,补充原有的单项耐腐蚀试验或耐候试验的结果,可以较准确而快速地判断试验结果和使用效果,并且可以作为复合膜分级的的基础。其具体试验过程推荐为UV(荧光紫外)试验/AASS(乙酸盐雾)试验(即240h/1500h,240h/1500h,240h/1000h),或者UV试验+CASS试验(即240h/120h,240h/120h,240h/72h),按照括号内试验程序达到耐腐蚀指数为RN9.0以上,将复合膜分类为3级。上述三种试验结果的分级都基于性能分类而没有按照传统的膜厚分类,这是值得注意的动向。

(3)国际标准对于复合膜中的阳极氧化膜厚度规定为5 μm(局部膜厚不得低于80%)以上,此厚度明显低于我国标准规定的10μm和日本原标准规定的9μm的要求。据说日本已经采取新规定(未经企业调查核实),而我国目前并未跟进。

(4)国际标准规定喷磨试验和落砂试验(以往落砂试验只在日本工业标准中推荐,国际标准没有落砂试验方法)的结果均作为复合膜耐磨耗性能的依据,即新国际标准采纳并认可了落砂试验方法。两种实验方法的验收指标见下表所示。

|

试验方法 |

落砂试验/s |

喷磨试验/s |

|

验收指标 |

620 或更长时间 |

35 或更长时间 |

(5)国际标准明确规定附着性需要考查常温划格附着性和沸水浸渍后的外观和划格试验附着性,其验收指标见下表所示。沸水附着性是在沸水试验后再划格检查,也有标准先划格再进行沸水浸渍,两种检验方法尚有不同的评价。

|

划格试验 |

沸水浸渍后的划格试验 |

|

|

附着性 |

外观 |

附着性 |

|

25/25 |

有效面上没有起皱、裂纹及明显的颜色变化 |

25/25 |

(6)国际标准的加速耐候性明确规定以氙灯照射或碳弧灯照射耐候性试验作为试验方法,经过规定时间试验后表面不得有明显的颜色变化和粉化发生,光泽保持率应达到75%以上。鉴于较多国家选择氙灯照射,中方曾经建议以氙灯照射作为仲裁方法,但是最终稿上并未体现。

3 新的封孔质量无铬检测试验方法通过试验研究已经有一些结论。尽管目前还不完善,鉴于环境考虑无铬试验替代磷铬酸试验的方向已经确立

众所周知,磷铬酸的封孔质量试验中存在六价铬的污染,鉴于国际上对于六价铬的控制更为严格,ISO考虑替代磷铬酸试验的新的封孔质量无铬试验方法。ISO已经提出替代磷铬酸封孔试验测量各种无铬封孔质量试验,并比较了试验结果。无铬封孔质量试验包括SA方法(硫酸试验),导纳方法,染斑法,还包括已被废止的ISO 2932的AASA方法(乙酸-乙酸钠试验)。2012年柏林会议Qualanod提出磷酸法代替磷铬酸法检验封孔质量可能比较现实可行,日本试图通过电位法测量耐碱性来评定阳极氧化膜的封孔质量,但是目前还缺少多方面试验数据的支撑。本文根据会议先后提供的报告,分两部分叙述替代试验的结果,3-1对比无铬SA法和AASA法与CPA法对于不同封孔工艺的检测结果,请见下表所示。3-2叙述磷酸试验的检测结果,电位法耐碱试验将在本文4中说明。

3-1 AASA法和SA法与CPA法对不同封孔工艺的检测结果

|

热封孔 |

镍基冷封孔 |

镍基中温封孔 |

无镍中温封孔 |

|

|

CPA法 |

封孔好坏之间的差别比较明显 容易实现30mg/dm2 ·建议封孔时间选在失重约10-15 mg/dm2范围 |

封孔时间与封孔好坏之间的差别不明显 失重与温度关系明显,容易实现30mg/dm2 pH与封孔好坏无明显不同 ·建议封孔时间选在失重约10 mg/dm2范围 |

失重与封孔时间不同比较明显 生产线试样的失重约为100 mg/dm2 ·建议封孔时间选在失重约50 mg/dm2范围 |

封孔时间1min/?m与3 min/?m之间失重差别显著 ·建议封孔时间选在失重约5 mg/dm2范围 |

|

AASA法 |

封孔时间1-3 min/?m之间失重差别小 容易实现20mg/dm2(即使染斑1级) ·建议封孔时间在失重约为5 mg/dm2范围 |

类似CPA法的结果 封孔好坏的封孔时间差别不太明显,失重低(约10 mg/dm2) 失重与封孔温度关系差别明显(容易实现20mg/dm2) 封孔好坏实验范围内的pH无明显差别 ·建议封孔时间在失重约为10 mg/dm2范围 |

增重而不是失重 |

增重而不是失重 |

|

SA法 |

封孔好坏(如时间1与3 min/?m)的失重差别大 ·建议封孔时间选在失重约15-20 mg/dm2范围 |

封孔好坏的时间差别不太明显 封孔好坏与温度变化不明显 封孔好坏与实验范围的pH变化无明显差别 ·建议封孔时间在失重约为30-40 mg/dm2范围 |

腐蚀过于严重,阳极氧化膜完全去除 |

封孔时间1-3 min/?m之间失重差别显著 ·建议封孔时间在失重约为100mg/dm2范围(即显著高于热封孔和冷封孔) |

从上表实验结果分析,虽然还没有得到一种方法可以全面代替磷铬酸试验,但是对待不同封孔工艺方法,也许只能分别采用不同的替代试验方法比较合理,ISO/WD TR 16689根据实验数据得出以下结论:

(1)在上述三种封孔质量试验方法的结果对比中,乙酸-乙酸钠(AASA)法和硫酸(SA)法,都不适合全面替代磷铬酸试验(CPA),因为三种封孔质量试验对于不同封孔工艺的反响非常不同。(2)即便是CPA试验,试验的反响也随封孔工艺而异。当采取热封孔和镍基冷封孔时,试验结果表明相当容易达到指标(30 mg/dm2),镍基中温封孔的生产线试样的检测结果显著大于100 mg/dm2(此结果可能与我国的实践有出入)。而对于无镍中温封孔,CPA试验不适于检验,因为试验结果很低或只需要很短的封孔时间。

(3)在热封孔或无镍中温封孔时,SA试验可能替代CPA试验,但是验收指标可能随封孔方法而变化,不能硬性规定为30 mg/dm2。

(4)AASA试验在检测镍基冷封孔中可以替代CPA试验。

(5)对于镍基中温封孔,没有一个试验可以代替CPA试验。

以上都是从耐腐蚀性角度反映封孔阳极氧化膜质量的试验方法。从封孔阳极氧化膜抗污染性和阻抗值层面分析,对于上述所有封孔工艺,导纳试验都可以区分封孔结果(含热封孔,冷封孔,含镍中温封孔和无镍中温封孔)的好坏,即便对于两种中温封孔(含镍或无镍)工艺,可能只需要修正合格指标。笔者认为,导纳试验和染斑试验仍然是可行的试验方法,但是导纳试验在我国虽有标准,但是很少使用。而染斑试验虽然也可以判断封孔质量,但是缺少严格的定量数据。为此,在新的替代方法确立之前,目前CPA仍然是重要的而且是仲裁试验方法。

3-2 PA法(磷酸)的结果

磷铬酸试验溶液中磷酸是腐蚀成分,而铬酸起到延缓腐蝕的作用。PA试验与CPA试验比较,就是缺少了缓蝕剂铬酸,其余条件完全相同。试验程序按照ISO 3210方法2进行,只是溶液成分有变化,详见下表所示。可以预见,此试验方法应该直接影响腐蚀速度,PA试验的结果显然会大于CPA试验。

|

方法 |

试验溶液 |

溶液成分 |

温度/℃ |

时间/min |

|

CPA(按ISO3210) |

磷铬酸 |

35mlPA+20gCA/L |

38 |

15 |

|

PA |

磷酸 |

35mlPA/L |

38 |

15 |

Qualanod发表了葡萄牙学者对于替代磷铬酸封孔质量试验的详尽的研究报告。从各种封孔工艺的PA与CPA的试验结果的对比认为,PA法最有希望替代CPA法,成为无铬封孔质量试验的有效方法。上述看法已经与英国同行进行试验室交流,并与Robin先生取得相同的意见。试验报告还指出从试验失重数据的平均值分析,PA试验的质量损失30mg/dm2大约相应于CPA试验的25mg/dm2,为此可以考虑在PA法封孔质量试验中维持验收指标为质量损失30mg/dm2。笔者认为,鉴于铬酸对铝金属和氧化膜的缓蚀作用的差异,因此需要进一步考虑试样表面的氧化膜所占的比例对于数据对比的影响,这在考查中空型材封孔质量时具有很明显的实际意义。

4 耐碱性的电化学测试技术及其应用

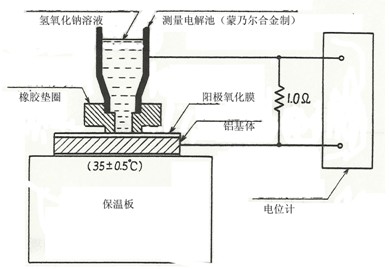

众所周知,铝阳极氧化膜是不耐碱腐蚀的,因此耐碱性试验通常不作为常规的耐腐蚀性检验项目,以往国际标准也没有此项指标[1p.113]。从日本工业标准JIS H 8681-1的耐碱性试验,包括滴碱试验和电位差测量试验两种方法。滴碱试验是日本标准推荐的最常用的检验方法,但在此次ISO会议上,日本建议只采用电位测量法评定耐碱性,似有弃用滴碱法的意味。并用耐碱性实验数据引向封孔质量,表明似乎可以评判阳极氧化膜的封孔质量,考虑作为无铬封孔质量试验方法的一种替代方法。下图是电位差测量法检测耐碱性试验的装置简图,试验溶液建议为40g/L 或100g/L的NaOH。本文不考虑就试验装置和试验程序进行详细说明,建议读者参考有关书籍及标准。

日本的研究重点不仅考察其耐碱的腐蚀性,希望还可以反映封孔质量,为此提供了阳极氧化膜厚度与耐碱性的关系,不同封孔工艺条件与耐碱性关系等试验结果。实验证明电位试验法容易操作,确定终点明确,很快可以得到试验结果,数据重复性好并且不引起环境问题,比滴碱试验法具有明显优点。日本研究认为有希望作为无铬试验方法评价铝阳极氧化膜的性能,如耐腐蚀性能和封孔质量。当然就目前的试验结果还不能明确建立评定封孔质量的标准,日本正在进行各种封孔条件和阳极氧化膜级别的电位法测定耐碱性的比较和评定,耐碱性与常用封孔质量试验方法相关性的考查,并且进一步改进电位试验法的装置。争取在明年提出新的电位法测量阳极氧化膜耐碱性标准的国际标准方案。

5 耐磨耗性测试方法[6]

按照国际标准铝阳极氧化膜的耐磨耗性试验方法现有落砂试验,喷磨试验和和轮式磨损试验(磨擦轮)三种方法(以前落砂试验没有国际标准,最新颁布的国际标准ISO 8251:2011已经包括上述三种方法)。有些欧美国家还使用旋转磨耗试验方法测定阳极氧化膜的耐磨耗性,即所谓的Taber试验(我国也称泰氏试验),这实际上也是一种平面磨耗试验方法。

ISO柏林会议引进了Clack试验的介绍,这是M.Clack在1985年首次发表的简单的检验方法(“A simple abrasion test for control of quality of anodic film on aluminium alloys”,Trans.Institute metal Finishing, 62,70-73(1985)),请参见下图。英国阳极氧化协会在1989年已经采用Clack方法作为标准,即BS 6161-18。此后英国标准BS 3987:1991,QUALANOD和AAMA 611-98都先后采用Clack试验方法。此试验方法我们不妨称之为手磨试验方法,试验操作非常简单,比较适合于企业质量控制之用。对于硫酸阳极氧化膜而言,可采用玻璃磨擦纸按照下图手动摩擦阳极氧化膜,如果磨擦纸上留下白色痕迹,表明阳极氧化膜的耐磨性不如玻璃。为此首先涉及到磨擦纸的标准化及其制作的规范化,其次虽然操作并不复杂,而实际评定也可能不那末简单。鉴于试验方法容易操作,也不需要添置仪器设备,我国企业不妨试行。目前我国标准还没有采用此方法,有关读者可以参阅上述有关资料和相关标准。笔者认为此方法操作简单方便,但是结果缺乏定量依据,对于明确判别可能发生争议,当然作为企业的质量控制试验应该没有问题的。