众所周知,铝型材钛金色的电解着色主盐是亚硒酸盐,它通过在氧化膜孔中电解沉积的方式得到钛金色。这种颜色呈金黄色,色调高雅、美观而令人赏心悦目,被普遍用于室内装饰。然而美中不足的是它在生产或使用过程中却始终存在褪色的问题,尤其电泳钛金色。据有关资料介绍,产生褪色的原因可能是:氧化膜孔中的着色析出物在受热或者太阳光中的紫外线照射下,物质结构发生变化而褪色。而正是这个原因导致铝型材钛金色的使用与推广大受限制,尤其是电泳钛金色型材。然而做为室内装饰材料,由于它本身具有无可比拟的艳丽色泽,对使用者而言自然是极具诱惑力,因此许多客户对它的喜爱还是难以割舍,故电泳钛金色型材的潜在市场较大。鉴于此,如何能提高电泳钛金色铝型材的耐候性已成为我们铝型材氧化工作者急需解决的课题。经多次试验,我们认为铝型材电解着色工序是在生产中影响电泳钛金褪色的主要工序。而这个工序的几个主要工艺参数值将对电泳钛金色的稳定性起关键作用。

2. 试验部分

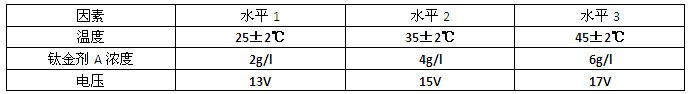

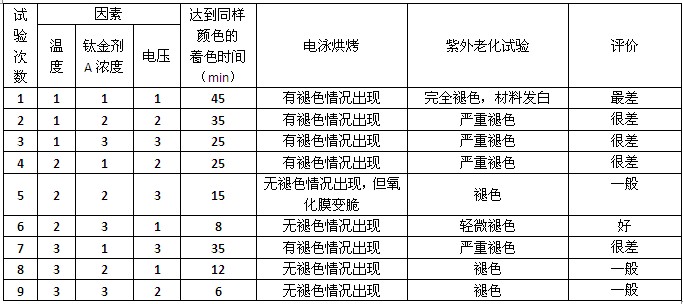

经过初步筛选我们确定以着色液温度、钛金剂A浓度、着色电压为钛金色铝型材着色环节的主要工艺参数,并对每一参数选取三个不同的水平,以氧化膜10?m的铝型材为样板,通过正交实验着色后再电泳(复合膜达到国家B级标准),取得样品后再进行100小时313B荧光紫外灯照射老化试验。结果如下:

表1

表2

由上表可知,被选定的三个工艺参数在不同水平下对钛金色的稳定性都起到较大影响。当温度因素选水平2,浓度因素选水平3,电压因素选水平1时样品呈现最好的试验结果。另外我们还看到着色时间短的样品普遍比时间长的试验结果要好,所以我们确定本厂使用钛金剂A选用的最佳工艺参数是:温度35±2℃ 、 钛金剂A浓度6g/l (可适当调整钛金剂A浓度,务必控制着色时间在10分钟以内)、 电压13V。

3. 讨论

⑴着色机理的探讨

要想弄清钛金色的褪色原因,我们必须首先对铝型材电解着色的机理有一定了解。关于铝型材电解着色机理的论述较多,目前大家普遍倾向于这种说法:在阳极氧化多孔性膜的底部, 都存在一层0.01 ~ 0.05?m的阻挡层, 此阻挡层是电阻很大的离子导体和电子导体。在进行电解着色时, 金属离子由溶液中向多孔膜的底部移动, 其推动力是电场的电泳力和化学位的扩散力。着色时的电压一般低于阳极氧化时的电压, 着色电压的大部分消耗于阻挡层的欧姆电压降, 所以在多孔膜孔的两端几乎没有电位差, 因此金属离子主要靠扩散进入微孔内,阻挡层上电子的传导引起了金属离子或金属含氧酸根离子的还原。还原析出物在孔底以胶粒或微晶的状态析出, 当这些微粒的大小与可见光的波长相近时将发生光的选择性吸收或散射, 因而显现出独特的色彩。

电解着色时的析出物, 是金属还是氧化物目前还较难肯定。根据实验, 银盐电解着色的试片在500℃以上加热处理和阳极化处理时均不变色; 但亚硒酸盐电解着色试片在阳极化时颜色不变, 在加热处理时却会退色。由此分析, 银盐着色时的析出物可能是金属状态的银, 而亚硒酸电解着色时的析出物可能是氧化物。

⑵工艺参数的影响

①温度:由于亚硒酸电解着色时的析出物可能是氧化物,而这种盐与高锰酸钾着金黄颜色时类似,在常温下难以通过扩散方式进入氧化膜孔。这可能与它在沉积时的体积位阻较大有关。有人采用在氧化后着色前用活化剂对氧化膜扩孔的办法来解决这个问题,但存在扩孔不均匀、颜色重复性差以及封孔不合格的问题。我厂采用升高着色槽液温度的方法来达到增加离子扩散动力克服位阻的目的。但这里出现矛盾,因为氧化膜在温度高的酸性溶液中,氧化膜的致密性将下降。在生产中我们也曾经把着色液温度控制在45-50℃,但出现氧化钛金的氧化膜变松脆的情况,电泳钛金更是大范围褪色。但是若槽液不加温,着色又会非常困难。所以我们要选取既能提高着色能力又能使氧化膜致密性不至于急剧下降的温度参数。通过大量实验,我们最终确定槽液温度控制在35±2℃。

②钛金剂A浓度:做为着色主盐的钛金剂A,浓度高低对着色起主要作用,因为只有硒氧化物在膜孔中沉积后氧化膜才能显色。而且主盐浓度越高,着色时间越短;反之,则时间长。通过正交试验,我们可以看到,着色时间越短对防止电泳钛金色褪色越有利。因为时间越短,氧化膜的致密性下降越少,而氧化膜的致密性又直接影响电泳钛金的耐候性。但如果着色时间过短,在生产控制上将造成不便;其次是主盐浓度过高,槽液带出损耗加大,于成本不利。所以,综合考虑,以将着色时间控制在10分钟以内时的浓度为宜。

③电压:通常我们制定着色电压的大小是以不超过氧化电压为准,因为着色电压太高虽然上色速度快但会造成氧化膜脱落。尤其是亚硒酸着色和高锰酸钾着色,由于它们的着色时间较长、槽液温度高,电压参数比锡盐着色时更为敏感。而且锡盐着黑色时,由于时间长也会出现“爆膜”现象。实验证明:亚硒酸着色电压在15V以上时就会出现氧化膜变脆甚至脱落的危险。经过实验,我们最终把着色电压确定为13V,如果电压过低也会造成氧化膜无法着色。

⑷着色电源的优化选择

为使主盐在低浓度下(比正常浓度降低约30%左右)也能达到快速着色的目的,经过实践,我们建议着色电源使用交流正弦波不对称电源。限于专业知识的局限性,在这里只能做简要提及。这种电源的特点是可在着色主盐处于中低浓度而且不改变其它条件的情况下缩短着色时间,目前已广泛用于锡盐着深颜色。它的原理主要是改变了电源输出波形的正负半波长比例关系,使对着色起主要作用的负半波长时间加长,而沉积着色又主要发生在负半波长内。通过改变正负波长比例,使得一个波长内的有效着色时间大大增加,从而缩短整个着色过程时间,避免氧化膜致密性出现较大下降。

4. 结论

本文介绍了几个与铝型材电泳钛金色稳定性相关的生产工艺参数,并运用正交试验对这些参数进行优选,找出了本厂使用钛金剂A的最佳工艺参数。通过对这些工艺参数的进一步讨论,本文最后得出了氧化膜致密性下降引起钛金色易褪色的结论。本文还介绍一些提高钛金色型材质量尤其是耐候性的经验方法供大家参考。

通过对着色工艺参数的讨论,我们发现引起电泳钛金褪色的最终原因实际上是氧化膜的致密性下降,这就是为什么电泳钛金色比氧化钛金色更容易褪色的原因。因为氧化钛金经过封孔后,致密性远大于电泳钛金。如果将封孔与不封孔的钛金着色型材进行加热烘烤实验对比,我们会发现未封孔的型材很快褪色,而封孔后的型材却褪色较少。不可否认,亚硒酸着钛金色的确比锡盐着色更容易褪色,但如果我们能采取恰当的工艺防止氧化膜致密性下降,那么将会在很大程度上降低电泳钛金型材在短期内褪色的风险。

如何提高致密性呢?可采用高浓度、中温、低电压以及使用不对称电源等方法。建议着色时间控制在10分钟以内,因为着色时间越长氧化膜致密性越差,还会有“爆膜”的危险。值得一提的是,目前行业中有采用着色后短暂封孔和适当降低电泳电压的经验做法,一定程度上提高了氧化膜致密性,降低了电泳钛金型材褪色的风险。另外由于钛金着色剂价格昂贵且具有一定毒性,目前一些添加剂厂家已在进行替代产品的研究。相信在不久的将来,在全体铝型材氧化工作者的共同努力下,铝型材金黄色的生产技术将会更上一层。