中国的建筑铝型材及制品从70年代末进口建筑铝型材和铝门窗,到现在中国的建筑铝型材、门窗及门窗幕墙工程已经出口到世界各地。短短几十年,中国建筑铝型材产品质量水平,得到了包括欧美和日韩等国家的认可。这主要归功于以下几个方面:

1)标准和行业标准水平提高,市场用户对产品质量严格要求促进企业技术进步;

2)引进和消化吸收了大量先进的加工技术与装备;

3)铝加工企业广泛推行ISO9001质量管理体系,质量管理系统得以建立。

虽然我国铝材实物质量水平得到了世界的认可,但不可否认,我国在高端的工业铝材生产方面还存在较多不足,例如:挤压成型精度不高,模具设计、制造等方面的研究还不够深入,产品成品率较低等,产品质量跟国外先进水平还有较大的差距。

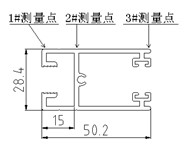

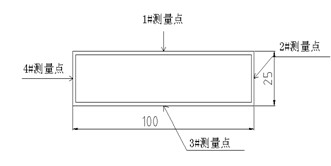

为更客观了解挤压过程现状,客观分析挤压过程能力,我们现场抽取大量测量数据进行对比分析,本文选取其中两个常规建筑型材(如图1、图2)的质量特性值:85系列推拉窗上方的开口尺寸和100×25管料的壁厚,对比GB5237.1-2008标准要求、产品使用要求,计算铝型材挤压过程能力指数,分析铝型材几何尺寸质量控制重点,探讨铝型材生产企业质量管理思路。

|

|

|

|

图1 |

图2 |

1 建筑铝型材几何尺寸要求

1.1 产品标准要求

GB 5237.1-2008《铝合金建筑型材 第1部分 基材》标准是在原GB 5237.1-2004的基础上,参照美国ANSI H35.2《美国铝素材尺寸偏差标准》、日本JIS H4100《铝及铝合金挤压型材》、欧盟EN12020.2《6060及6063铝及铝合金精密型材 第2部分:尺寸及外形允许偏差》和 EN755.2《铝及铝合金挤压棒、管、型 第2部分:力学性能》等标准进行编制。几何尺寸的标准要求等同或严于国外标准要求,GB 5237.1-2008标准水平达到国际先进标准水平。

GB/T8478-2008《铝合金门窗》5.1.2.1.2条款规定:“有装配关系的型材,尺寸偏差应选用GB 5237.1规定的高精级或超高精级”。因此,上方开口尺寸允许偏差分为高精级和超高精级精度等级查表,不考虑普通级数据分析结果。

查GB 5237.1-2008《铝合金建筑型材 第1部分 基材》,表5 非壁厚尺寸(H)允许偏差(高精级), 表6 非壁厚尺寸(H)允许偏差(超高精级)得允许偏差如表1

表1 上方开口尺寸允许偏差

|

测量点 |

H尺寸 /mm |

测量点到基 准边距离/mm |

允许偏差/mm |

|

|

高精级 |

超高精级 |

|||

|

1# |

28.40 |

15 |

±0.35 |

±0.22 |

|

2# |

28.40 |

0 |

±0.21 |

±0.15 |

|

3# |

28.40 |

33.2 |

±0.43 |

±0.22 |

查GB 5237.1-2008《铝合金建筑型材 第1部分 基材》,表3 壁厚允许偏差得允许偏差如表2

表2 100×25管壁厚允许偏差

|

公称壁厚/mm |

允许偏差/mm |

||

|

普通级 |

高精级 |

超高精级 |

|

|

1.50 |

±0.30 |

±0.23 |

±0.12 |

1.2 设计和使用要求

从设计和使用角度看:上方与上滑导轨的装配关系为滑动装配,上方几何尺寸变化对与上滑的装配影响很小,本文不讨论这部分内容。

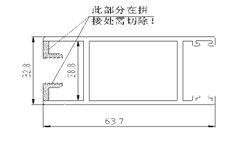

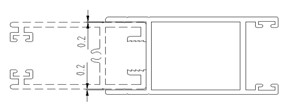

上方与光企(如图3)、勾企的装配为紧密装配,具体装配尺寸如图4所示(实际装配为90°垂直装配,图4只是作为尺寸关系的说明图),设计尺寸为装配预留单边0.20mm。在门窗制作过程中,光企的拼接部分是由固定模具冲压切除的,留给上方、下方拼接的尺寸是由模具冲压尺寸决定,受光企影响小,故本文不讨论光企的几何尺寸问题,仅以冲压开口尺寸为标准讨论上方开口几何尺寸的匹配问题。

从获得理想装配效果考虑,设计和使用要求为±0.20 mm,比国家标准GB 5237.1-2008的超高精级的±0.22 mm要求更严格。

GB/T8478-2008《铝合金门窗》5.3.2.1条款规定:“框、扇杆件接缝高低差,相同截面型材≤0.3mm,不同截面型材≤0.5mm;框、扇杆件装配间隙≤0.3mm”,从设计模拟和实际生产加工过程中的情况看,按±0.20 mm控制上方几何尺寸,能够从原材料角度满足铝合金门窗标准要求。

图3

图4

100×25管料在施工过程中通常作为过渡件或框的依托件使用,无直接装配关系,所以,只要满足设计受力要求,100×25管料的壁厚对工程施工质量影响较小。考虑铝型材行业特点,生产企业与经销商或门窗加工单位大多数是以重量进行结算,甲方是以加工面积进行结算,基于采购成本问题,客户通常对生产企业提出100×25管料的壁厚控制±0.10范围,本文以±0.10作为客户要求进行计算。

2 建筑铝型材质量特性值抽样

2.1 85系列推拉窗上方开口尺寸数据分布

考虑到上方3#测量点数据波动大,是质量控制的重点和难点,1#、2#尺寸控制难度系数小。因此,我们在抽查测量数据时选用3#测量点数据进行分析,结果如下表3

表3 上方开口尺寸数据分布

|

时间 |

机台班组 |

型材编号 |

名义尺寸 |

测量人员 |

|||||

|

2010-10-6 |

XX机-X班 |

JM8534A20 |

28.40 |

XXX |

|||||

|

样品 序号 |

实测数据 |

样品 序号 |

实测数据 |

||||||

|

1# |

2# |

3# |

4# |

1# |

2# |

3# |

4# |

||

|

1 |

28.58 |

28.50 |

28.50 |

28.58 |

2 |

28.52 |

28.54 |

28.56 |

28.58 |

|

3 |

28.56 |

28.50 |

28.40 |

28.48 |

4 |

28.60 |

28.48 |

28.52 |

28.52 |

|

5 |

28.60 |

28.46 |

28.52 |

28.54 |

6 |

28.62 |

28.46 |

28.50 |

28.54 |

|

7 |

28.68 |

28.56 |

28.52 |

28.54 |

8 |

28.64 |

28.42 |

28.38 |

28.36 |

|

9 |

28.66 |

28.50 |

28.58 |

28.56 |

10 |

28.58 |

28.54 |

28.58 |

28.54 |

|

11 |

28.64 |

28.46 |

28.52 |

28.54 |

12 |

28.48 |

28.42 |

28.50 |

28.56 |

|

13 |

28.48 |

28.50 |

28.56 |

28.50 |

14 |

28.50 |

28.56 |

28.54 |

28.52 |

|

15 |

28.46 |

28.40 |

28.38 |

28.38 |

16 |

28.52 |

28.48 |

28.42 |

28.50 |

|

17 |

28.42 |

28.42 |

28.50 |

28.46 |

18 |

28.60 |

28.60 |

28.56 |

28.58 |

|

19 |

28.56 |

28.60 |

28.54 |

28.56 |

20 |

28.50 |

28.52 |

28.50 |

28.56 |

|

21 |

28.56 |

28.68 |

28.48 |

28.54 |

22 |

28.54 |

28.40 |

28.50 |

28.56 |

|

23 |

28.56 |

28.50 |

28.52 |

28.56 |

24 |

28.42 |

28.56 |

28.48 |

28.50 |

|

25 |

28.58 |

28.58 |

28.54 |

28.58 |

…… |

…… |

…… |

…… |

…… |

|

样本数量 |

平均值 |

极差 |

标准偏差 |

||||||

|

100 |

28.52 |

0.32 |

0.066 |

2.2 100×25管料壁厚数据分布

考虑到管料的壁厚变化比较大,我们选择了100×25管料的壁厚作为质量特性值研究现在挤压过程对型材壁厚的控制能力。具体抽查数据如表4所示。

表4 100×25管壁厚数据分布

|

时间 |

机台班组 |

型材编号 |

名义尺寸 |

测量人员 |

|||||

|

2010-10-6 |

XX机-X班 |

JM300114 |

1.50mm |

XXX |

|||||

|

样品 序号 |

实测数据 |

样品 序号 |

实测数据 |

||||||

|

1# |

2# |

3# |

4# |

1# |

2# |

3# |

4# |

||

|

1 |

1.47 |

1.48 |

1.43 |

1.45 |

2 |

1.43 |

1.46 |

1.49 |

1.50 |

|

3 |

1.43 |

1.46 |

1.49 |

1.51 |

4 |

1.43 |

1.45 |

1.49 |

1.49 |

|

5 |

1.44 |

1.44 |

1.50 |

1.52 |

6 |

1.43 |

1.45 |

1.48 |

1.50 |

|

7 |

1.50 |

1.50 |

1.43 |

1.46 |

8 |

1.43 |

1.47 |

1.49 |

1.50 |

|

9 |

1.51 |

1.50 |

1.45 |

1.45 |

10 |

1.44 |

1.44 |

1.49 |

1.49 |

|

11 |

1.43 |

1.44 |

1.50 |

1.50 |

12 |

1.43 |

1.44 |

1.48 |

1.49 |

|

13 |

1.43 |

1.45 |

1.49 |

1.50 |

14 |

1.49 |

1.47 |

1.45 |

1.42 |

|

15 |

1.46 |

1.44 |

1.50 |

1.50 |

16 |

1.46 |

1.43 |

1.50 |

1.50 |

|

17 |

1.44 |

1.42 |

1.49 |

1.48 |

18 |

1.45 |

1.44 |

1.51 |

1.50 |

|

19 |

1.44 |

1.43 |

1.50 |

1.48 |

20 |

1.51 |

1.50 |

1.44 |

1.45 |

|

21 |

1.47 |

1.44 |

1.50 |

1.50 |

22 |

1.47 |

1.45 |

1.51 |

1.50 |

|

23 |

1.45 |

1.44 |

1.51 |

1.51 |

24 |

1.47 |

1.44 |

1.52 |

1.51 |

|

25 |

1.45 |

1.43 |

1.50 |

1.49 |

26 |

1.47 |

1.44 |

1.50 |

1.50 |

|

样本数量 |

平均值 |

极差 |

标准偏差 |

||||||

|

104 |

1.47 |

0.1 |

0.0293 |

3 建筑型材挤压过程能力指数分析

过程(工序)能力指数是表示过程(工序)能力满足公差范围要求程度的量值。它是公差范围和过程(工序)能力的比值。一般用Cp表示。

Cp= T/ 6 σ≈T/6s

式中 T —公差范围

σ—总体的标准偏差

s —样本标准偏差

当产品质量特性值分布的均值μ与公差中心M不重合时,采用修正后的过程能力指数CpK计算,

CpK= (1-K)Cp≈(1-2ε/T)×T/ 6 s

式中 ε—均值μ与公差中心M的偏移

K — 均值μ与公差中心M的相对偏移度

3.1 85系列推拉窗上方开口尺寸挤压过程能力指数

3.1.1 按GB5237.1-2008标准,3#测量点计算,超高精级允许偏差为±0.22mm,结果如下:

K=2ε/T=2×(28.52-28.40)÷0.44=0.545

Cpk=(1-K)×T÷(6×s)=(1-0.545)×0.44÷(6×0.066)=0.506

高精级允许偏差为±0.43mm,计算结果如下:

K=2ε/T=2×(28.52-28.40)÷0.86=0.279

Cpk=(1-K)×T÷(6×s)=(1-0.279)×0.86÷(6×0.066)=1.566

3.1.2 按设计和使用要求计算,允许偏差为±0.20mm,结果如下:

K=2ε/T=2×(28.52-28.40)÷0.40=0.60

Cpk=(1-K)×T÷(6×s)=(1-0.60)×0.40÷(6×0.066)=0.404

3.2 100×25管料壁厚挤压过程能力指数

3.2.1 按GB5237.1-2008标准,计算结果如下:

普通级允许偏差±0.30mm

K=2ε/T=2×(1.50-1.47)÷0.60=0.10

Cpk=(1-K)×T÷(6×s)=(1-0.10)×0.60÷(6×0.0293)=3.07

高精级允许偏差±0.23mm

K=2ε/T=2×(1.50-1.47)÷0.46=0.13

Cpk=(1-K)×T÷(6×s)=(1-0.13)×0.46÷(6×0.0293)=2.28

超高精级允许偏差±0.12mm

K=2ε/T=2×(1.50-1.47)÷0.24=0.25

Cpk=(1-K)×T÷(6×s)=(1-0.25)×0.24÷(6×0.0293)=1.03

3.2.2 按客户要求计算,允许偏差为±0.10mm,结果如下:

K=2ε/T=2×(1.50-1.47)÷0.20=0.30

Cpk=(1-K)×T÷(6×s)=(1-0.30)×0.20÷(6×0.0293)=0.796

4 铝型材几何尺寸质量改进方向分析

4.1 挤压过程能力指数综合分析

要求不同,公差范围不同,计算所得的过程能力指数就不同,得到不同的挤压过程(工序)能力评价结果,现参考表5对挤压几何尺寸过程控制能力进行分析,以客观定位挤压过程能力,寻找质量改进方向。

数据显示:85上方开口尺寸、100×25管料壁厚,以国家标准高精级要求为质量控制公差要求,挤压过程能力指数分别为1.566和2.28,达到Ⅱ、Ⅰ,过程控制能力处于较高的水平,不合格品率得到严格控制。

如果以国家标准超高精级要求为质量控制公差要求,挤压过程能力指数分别为0.506和1.03,管料壁厚工序能力尚能勉强达到,上方开口尺寸工序能力就严重不足,不合格品率会处于急剧上升态势,质量成本大幅度提高。如果以客户满意的标准来要求,挤压过程能力指数分别为0.404和0.796,同样存在工序能力不足问题。

表5 过程能力指数Cp值的评价参考

|

范围 |

等级 |

判断 |

|

Cp≥1.67 |

Ⅰ |

工序能力过高(应视具体情况而定) |

|

1.67>Cp≥1. 33 |

Ⅱ |

工序能力充分,表示技术管理能力很好,应继续维持。 |

|

1.33>Cp≥1 |

Ⅲ |

工序能力充足,但技术管理能力较勉强。 |

|

1>Cp≥0. 67 |

Ⅳ |

工序能力不足,表示技术管理能力已很差。 |

|

0.67>Cp |

Ⅴ |

工序能力严重不足,应采取紧急措施和全面检查。 |

4.2 设计开发部门对质量特性值分别识别和信息传递

从数据分析结果可知:对于大部分产品质量特性值,我们现有挤压过程控制能力,能够满足质量控制在GB5237.1-2008高精级要求。

要提高顾客满意率,按客户要求进行产品质量检验,在没有有效措施提高挤压过程能力指数之前,会面对不合格品率上升而带来的质量成本提高问题。因此,对于客户提出验收标准为GB5237.1-2008超高精级,应慎重对待,组织技术人员进行技术论证,充分考虑质量现状和成本上升后重新报价。

设计开发部门处于与客户沟通的最前沿,在接到经营部门转来的客户订单信息后,首先,针对产品的使用要求识别质量特性值控制级别,对影响产品加工制造、最终使用效果的质量特性特别注明,按客户和使用要求标注允许偏差范围,并将相关信息通过质量控制系统传递到经营、生产、质检等相关部门。

要科学合理协调好客户要求与质量成本之间的矛盾,对影响客户使用的部分质量特性值进行针对性控制,可以取得事半功倍的效果。

4.3 过程能力指数偏低的质量特性值质量控制

质量是“一组固有特性满足要求的程度”,本文选取铝型材开口尺寸、壁厚两个质量特性值作为代表,通过试验数据对比GB5237.1-2008标准要求、产品使用要求,计算铝型材挤压过程能力指数,分析铝型材几何尺寸质量控制重点,探讨铝型材生产企业质量管理思路。

提高过程(工序)能力指数的途径有三种:

1)调整工序加工的分布中心;

2)提高过程(工序)能力,减少分散程度;

3)修订公差范围。

考虑铝型材生产的产品特点,结合当前铝加工现状,要针对具体不同的质量特征值分别分析。对挤压过程而言,为延长模具使用寿命,模具制造以下偏差为基准尺寸开模,在挤压使用过程中,抛光、维修中挤出型材逐渐变厚,接近上偏差后模具报废,不适用第一种途径。

修订公差范围,同样面对客户要求和使用技术要求问题,只能针对各尺寸变化对后期加工的影响程度进行重要性分级。对关键、重要尺寸严格执行高等级标准,对于对后期加工和最终产品影响不大的采用放宽公差范围的第三种途径。

通过提高过程(工序)能力,减少数据分散程度,是最理想的提高过程能力指数的途径,也是生产管理、质量管理努力的方向。

在现有人员、设备、原(辅)材料、工艺、环境、检测条件下,按客户或使用要求,必然有部分质量特性值的过程能力指数偏低,通过特定质量计划,采取针对个别检验项目提高检验频率、使用实物样品装配、计算机模拟使用效果、加强质量控制点控制等措施,对保证质量、控制质量成本有着重要意义。