引言

近些年,淬火操作越来越精细,铝材生产厂家、铝锭供应商及铝加工设备生产商正在更新产品、验证技术、开发新的设备。其主题是对快速淬火的需求,使其能在实践中融入现有的和新的挤压生产线。以下三种主要因素促进了这种需求:挤压速度、厂房面积问题及挤压工艺的改良。

当挤压速度随着工艺改进而提高时,对高性能淬火的需求也在不断地增加。让我们来举个例子,某个铝型材以前每分钟能挤30米(98fpm),而现在每分钟能挤45米(148fpm)。我们假设淬火技术没有改变。如果铝型材在原速度的基础上要求12秒的淬火时间,那它在新的(更快的)速度基础上也需要12秒的淬火时间。假如一个长度为6米(20ft.)的淬火装置在旧速度基础上能提供必要的冷却,那么新速度下就要求一个长度为9米(30ft.)的淬火装置。

增加淬火长度或许是早期工艺流程改进的一个选择,但是这种解决方法随着改进的持续会降低其投资回报率。许多现有的挤压线都面临着可利用的初出区长度不足的问题。在那些现有的非“双长度”系统中,这个问题尤其突出。另外,重新设计现有的生产线来配合更大尺寸和复杂性的淬火设备是一个很大的投资。

现代研究表明,快速冷却可以提高挤出铝型材的特性。事实证明,即使冷却速率超出传统淬火速率许多时,以上观点仍是正确的。这就激发了对更高冷却速率的要求。

此外,对大型挤压机和重铝型材挤压,冷却率可能达不到淬火要求。如果所使用的淬火技术不能产生满足合金要求的冷却率,那么再长的淬火长度也是没有用的。实际上,假如一个淬火装置不能在40秒之内将一个6061合金的铝型材冷却到370℃(700°F)以下,那么淬火装置再长也没有用。

淬火过程的回顾

要达到铝合金挤压材所要求的材料性能,需要以下四道重要工序:

1. 铸锭的均质化

2. 挤压时的挤压温度控制

3. 淬火

4. 时效

以上四道工序必须正确操作。换言之,没有一个工序能够单独保证最后的产品完全能达到合金性能,但是其中的任何一个工序的失误都将导致铝型材达不到性能要求。

本文将评估工序3 - 淬火性能。我们没有忽视其他要求。尤其是在挤压形变区内,挤压铝型材需要超出合金固溶相线温度的要求,这对达到合金性能是至关重要的。

理论背景

冷却

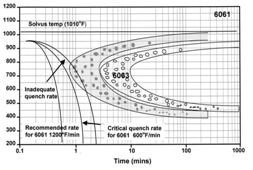

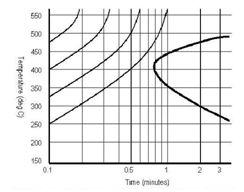

挤压淬火的目的是使Mg2Si粒子保留在固溶状态。这就要求挤出时从高温快速冷却到200℃以下。通常用C-曲线来形象化地描述淬火过程,如图1所示。C曲线是淬火合金中固溶体析出物粒子随淬火温度与时间变化的关系曲线。对于铝合金(比如6063和6061合金)来说,为了避免固溶体的析出以及析出粒子的长大,必须避开C型区域。如果淬火冷却曲线不和合金C曲线相交,则表明淬火所用冷却速率是适当的。

图1. 铝合金的C-曲线(Alcan 铝业公司,Nick Parsons,温度为华氏温度)

图1中的曲线显示了三个淬火速率,667℃(1200°F)/ 分钟、333℃(600°F)/ 分钟,还有一种“不适当的”冷却速率。实际上,在铝型材挤压淬火实践中,冷却速率不可能是固定不变的,因为冷却速率将随着铝型材温度的变化而变化。对流传热[2]qc 的速率公式是:

qchcA (Ts– Tf,∞)

公式中:

hc:流体与固体间的平均对流热传递系数,W / m2°K

A:与流体表面的接触面积,m2

Ts:表面温度,°K

Tf,?:介质和受冷却物体之间的温差

因为DT(Ts– Tf,?)是热传递的一个因子,由上式可见随着挤出铝型材温度的降低,冷却速率也减小。若把初始速率为667°C /分钟 hc 看成一个常量,则可以看出冷却速率的减低直接与DT的减低成比例。对于初始速率为333°C / 分钟,事实也是如此。我们发现图1中的曲线和铝型材表面的初始速率是相吻合的。

高温材料的水冷却有一个特性,当材料的温度变化时,hc将随之发生改变。hc发生改变时的温度称为”Liedenfrost温度”[3]。hc 的改变是因为热传导模式的变化。当高于这个温度时,一层稳定的蒸汽膜包裹了材料表面,阻断了材料与水的直接接触。当低于这个温度时,蒸汽膜开始消散,水就可以直接接触材料的表面。高于”Liedenfrost温度”的热传导模式称作稳定的蒸汽膜状沸腾,低于”Liedenfrost温度”的热传导模式称作不稳定的蒸汽膜状沸腾。在中低速水冲击下,”Liedenfrost温度”通常是250°C(480°F)[4]。

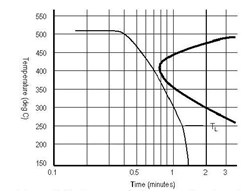

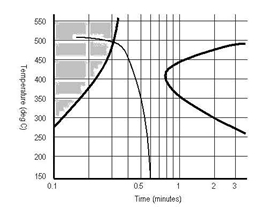

一个典型的中低速水冲击的喷射式水淬,在高于”Liedenfrost温度”时,hc大致为2000(英制hc 350 EU),在低于”Liedenfrost温度”时,hc可能上升到8000。对于不同的淬火设计,实际的值也会不同。这些值体现了喷射式淬火的性能。图2显示了这种淬火曲线 - 重铝型材淬火并显示铝型材的芯部温度。

从图2中的曲线,我们注意到三个重要点:1)随温度变化而平滑变化的冷却曲线必须控制在一定区域内;2)低于”Liedenfrost温度”的高冷却率产生的太晚,对合金特性没有任何提高;3)温度降至250°C所需的总时间超过60秒。这就涉及到淬火腔的尺寸。如果上面提到的铝型材以20米/分钟的速度挤压,这个铝型材需要一个20米长的淬火腔。因此,该图表明,淬火性能的提高是很有必要的。

图2. 中低速水冲击的喷射式淬火的冷却曲线,重铝型材的芯部温度,以及”Liedenfrost温度”。

为了介绍提高淬火性能的通用概念,我们将使用一个不考虑铝型材外形尺寸,简化的在线淬火热传导公式。对铝型材形状的考虑已经超出了本文的范围,而且,从工厂的角度来说,通过改变铝型材形状来提高淬火性能是不实际的。铝型材断面通常是由客户需求确定的,不能随意改变。以下是一个简化计算方法,剔除了公式中的铝型材形状:

冷却率 ≈ hc△T

公式中:

hc:热传导系数

△T:流体和铝型材表面之间的温差

对于一个给定的铝型材形状,影响冷却率的只有两个因素:hc和△T。改变冷却性能的现实方法是改变冷却介质的效率,或者改变挤压铝型材和冷却介质的温差。因为水淬合金的挤压铝型材温度基本固定,同时水的温度变化相对较小,所以,提高淬火效率唯一可行的方法就是提高冷却介质的热传导系数。

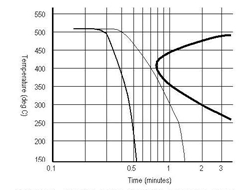

如何通过提高hc来提高冷却性能呢?研究发现,高速水冲击可以提高”Liedenfrost温度”[5]。提高泡核沸腾产生的温度,可以形成相当高的平均冷却速率。早在1968年[6],就描述过采用这种技术的水淬。假如一个平均值约为7000(1235EU)的hc可以在关键合金温度区内保持,那么将有可能极大的提高淬火性能(见图3)。下面我们将讨论该技术在现实中的应用。

图3. 高压喷射的冷却曲线,和中低压喷射的冷却曲线

Bryson先生[7]提出过一个重要的观测报告,关于从稳定蒸汽膜状沸腾到不稳定蒸汽膜状沸腾的转变(见图4)。他发现两种模式的转换有一个明显的滞后现象。当冲击压力提升时,蒸汽膜消散时的压力比蒸汽膜重现时的压力高。证明了在这段区域内hc是不确定的。从工艺流程的控制来看,避免在这个区域内操作很重要,因为这个区域内的流程是不可控的。

图4. 稳定蒸汽膜状沸腾到不稳定蒸汽膜状沸腾转换过程中的滞后现象

扭曲变形

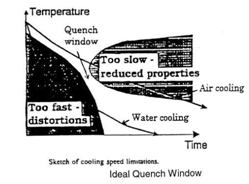

另一个淬火处理的关键因素是铝型材扭曲变形。当不对称的铝型材受到高冷却速率的冷却作用时,铝型材可能产生严重的扭曲,以至达不到使用规范的要求。合金的C曲线与这一新的“扭曲敏感度”曲线之间的关系可以叠加成一个综合分析曲线图5 中的“淬火窗口”来分析。图5为近来某文献中出现淬火窗口的一个实例[8]。

图5. 铝合金铝型材传统扭曲敏感度曲线

该合成图已经在很多论坛上展示过,作者认为该合成图有一个基本的错误。为了便于理解如下的理论分析,本文给出了如下简化的铝型材扭曲计算式。和上面简化的热传导计算式一样,该公式假定铝型材外形尺寸固定:

扭曲敏感度≈hcDTf(Tp)

公式中:

hc:热传导系数

△T:流体和铝型材表面的温差

f(Tp):铝型材温度函数

这个公式中包含一个要素,即铝型材的挤出温度函数。从直观上,我们可以看出,当挤出铝型材逐渐冷却时,扭曲敏感度将随之变化。现在的问题是这一变化曲线的斜率。作者认为该曲线的变化斜率为正,即在挤出铝型材温度范围内铝型材的温度越高,其扭曲变形越敏感。这点可根据铝型材在室温下的稳定性加以理解,因为很难想像一个能对室温铝型材造成永久扭曲的实际冷却速率。

铝型材的扭曲函数很可能是和铝型材温度相关的非线性函数。塑性状态下合金的相组成及其转变很可能引起曲线斜率的改变。确定此曲线各项的数值不是本文的研究内容。本文论述的重点是:1)挤出铝型材温度函数是影响铝型材扭曲变形的一部分; 2)温度影响函数的斜率是正的。由于上一节所述传统的“淬火窗口”图显示函数的斜率是负的,因此作者提出一个修正后的淬火灵敏度曲线图(见图6)。

图6. 建议采用的扭曲敏感度曲线:左边是低敏感度,右边是高敏感度。

上述含意对于水淬的设计有重大的启发意义。现在有三种可供选择的控制铝型材扭曲的方法:可以减小热传递系数;可以减小温差;还可以降低挤出的温度。另外,可以将此三项结合起来,以便在水淬的开始阶段获得较低的hc,那个阶段铝型材的挤出温度还很高。hc在随后的淬火过程中可以增加,此时DT降低,铝型材可以抵抗因为较高的hc 产生的热应力。图7显示了一个给定扭曲敏感度曲线的淬火建议。

图7. 对给定扭曲敏感度曲线的淬火建议

另外,此处还要提及的关于铝型材扭曲上的一个问题是:不对称问题。外形结构不对称的铝型材,如铝型材的一部分(一侧)比其他部分薄很多,这就产生一个问题,即薄壁的部分比壁厚的部分冷却得快。根据铝型材的导热系数,不同的热膨胀将产生不同的机械应力,引起其形状扭曲。在淬火的早期区段,减小hc可以缓解这一问题。对于其他形状,为降低铝型材薄壁部分的冷却速度,必须对铝型材上的冷却量进行调整。

综上所述,对于给定外形尺寸的铝型材,可以通过改变hc和△T来改变冷却速率。同样,可以通过改变hc,Tp和冷却介质的喷射量来影响铝型材扭曲变形。

实际应用

新淬火工艺的基本设计是高压喷射。高压水喷射淬火从1985年开始商业应用。高压喷射淬火的平均热传导系数大约为低压喷射淬火的三倍;所以,在同样长度上,冷却性能提高三倍,或者,只需三分之一的长度就产生相同的冷却性能。

为了控制铝型材扭曲变形,早期的的高压喷射淬火采用两个压力设置。当高压喷射产生不可接受的变形时,可以选择低压喷射设置。这样对于复杂断面的铝型材可以提供一个相对柔和的淬火,而对于简单断面的铝型材可以实现高的淬火性能。

对于最敏感的断面形状,淬火入口区分为四象限控制。水流可以在四个不同的方向得到控制:左上,右上,左下,右下。对于复杂、不对称的形状,该特性非常有效。

最佳淬火的新特性,是指它可以根据淬火的长度来改变热传导系数。可以在淬火的入口区,提供非常缓和的冷却率,然后在铝型材扭曲变形敏感度降低之后,提供较高的冷却率。

设备设计

最佳淬火是把多个喷嘴环状的分布在淬火腔的圆周上,根据控制区域对喷嘴环进行分组。一个典型的配3000吨挤压机的最佳淬火具有五个控制区域。

每个区域的高低压单独可调。因为稳定蒸汽膜状沸腾和不稳定蒸汽膜状沸腾之间的转换不可预测,所以高低压力之间是不连续变化的 。

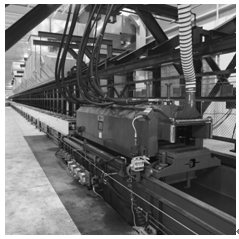

另外,前两个区采用四象限控制:左上,右上,左下,右下。而且流量可以降低,以降低不对称形状的冷却率。图8是一张最佳淬火设备的图片,

图8. 最佳淬火设备

这种淬火装置操作非常简单。对于新模具,初始设置把所有区域设为低压。如果挤压速度提高,可以在最后区(第五区域)使用高压设置。如果铝型材没有扭曲变形,那么在第四区域使用高压设置,以此类推。如果铝型材发生不可接受的变形,将当前区域改回低压设置。这是实现最大生产力的关键,此时已经达到铝型材形状的热力学极限。计算机管理系统将存储这个设置,下次再用该模具时可以调用这个设置。

结束语

近年来,对挤压淬火的的需求变的更加迫切。有三个主要因素促进了这些需求:更快的挤压速度,初出区域长度的限制以及因更快的淬火率而得到的铝型材性能的改进。这三个因素造成了对在最小空间内获得最大淬火性能的需求。本文研究分析了使淬火过程最优化的方法并详述了利用这些方法的淬火设计。最佳淬火可以在有限的空间内实现最高的冷却性能。通过在每个区域适当的使用高压热传导率,产生可选的冷却率,以及在入口区域的不同象限使用不同的水流量,最佳淬火实现了最高的淬火性能,同时也提供了必要的灵活性,以处理复杂外形的铝型材的扭曲变形问题。