一、前言

铝合金具有重量轻、易成型、比强度高、耐蚀性好等特点,广泛应用于航空航天、交通运输、轻工、建材、包装防腐、电器、家具等各个领域。铝制品达70余万种,有第二钢铁之称。以铝代钢、铜和木材是当今世界的发展趋势,铝合金原本颜色较单一,不能满足应用中颜色多样化的需求,随着人们生活水平的提高,对色彩多样的铝着色产品提出了更新、更高的要求,赋予其优异的表面功能特性。发展到今天,铝型材阳极氧化电解着色技术已经处于核心技术地位[3],铝型材电解着色技术水平的高低代表着一个铝型材企业表面处理技术水平的地位,决定着铝型材企业产品的竞争力,本文针对目前铝型材行业中采用最多、应用最广泛的锡—镍双盐电解着色技术进行详细的研究。

二、锡—镍双盐电解着色机理

目前国内外工业化生产的电解着色技术基本上是锡—镍双盐和单镍盐两类[,尤其是锡—镍双盐电解着色技术工业化上应用较广泛,其着色的颜色大体上都是从浅到深的古铜色系,这是再可见光范围内散射效应得到的色系,国内外研究者对锡—镍双盐电解着色工艺在20世纪80年代就趋于成熟,对电解着色的机理进行深入的研究,从微观上研究了氧化膜及着色机理,但是电解着色过程比较复杂,有些研究理论没有得到统一认可,如电解着色膜中金属的存在形态,电解着色显色原理,电解着色过程中电流如何通过阻挡层使金属离子还原在氧化膜的底部等都有不同的观点和看法。国内外的研究表明,不论何种金属盐的交流电解着色膜,阳极膜孔中的沉积物既有结晶态的金属离子,也有非晶态的金属氧化物或氢氧化物,不同的金属离子沉积呈不同的颜色,阳极氧化和电解着色的条件随所采用金属盐的不同而不同。

锡—镍双盐电解着色基本过程分为3个步骤:(1)Sn2+、Ni2+和H+等反应物离子向氧化膜阻挡层表面附近传递;(2)Sn2+和Ni2+在氧化膜阻挡层与着色液界面间获得电子,H+穿入阻挡层,在基体与阻挡层界面间获得电子;(3)析出金属和生产氢气。Sn2+在阴极的还原沉积反应:Sn2++2e→Sn;与此同时氢离子在阴极的放电反应产生氢气:2H++2e→H2;由于锡—镍双盐电解着色工艺 PH为1左右,达不到Ni2+还原电极电位,此时镍离子不能被还原,只有亚锡离子被还原。

三、大型生产线铝合金锡—镍双盐电解着色关键技术

3.1 工艺参数对铝型材锡—镍双盐电解着色的影响

3.1.1 主盐浓度对铝型材锡—镍双盐电解着色的影响

在锡—镍双盐电解着色液中,如果硫酸亚锡和硫酸镍浓度低于工艺范围,就不容易在铝的氧化膜空中着上颜色,若硫酸亚锡和硫酸镍浓度过高时,易出现浮色,水洗后易被洗脱。因此,主盐浓度的控制必须在工艺范围内,以保证着上由浅至深颜色要求,一般大型生产线生产香槟色系,硫酸亚锡浓度控制为:4-5g/L;硫酸镍浓度控制为18-20g/L;若生产古铜或黑色系,则硫酸亚锡浓度控制为:8-10g/L;硫酸镍浓度控制为:28-30g/L;在锡—镍双盐电解着色工艺中镍离子是不能被还原沉积在铝氧化膜孔中,加入镍离子是使其与亚锡离子竞争还原并促进亚锡离子还原沉积在氧化膜孔内,加快电解着色过程,缩短了电解着色时间。

3.1.2 槽夜PH值对铝型材锡—镍双盐电解着色的影响

在锡—镍双盐电解着色液中,槽夜PH值一般要恒定在1左右,当PH值超过1.5以上,二价锡离子的水解作用加剧,氧化膜受到浸蚀,易被氢氧化物堵住膜孔而着不上色,此时可用试剂硫酸来调槽液,加入硫酸是提高槽液酸度最经济、最有效的方法,此外也可加入有机酸来提高槽液酸度,有机酸虽然价格比硫酸高,但是加入有利于提高槽液的络合作用。槽液的PH值也不可过低,当槽液PH值低于0.5时,氧化膜易遭到腐蚀而难着上色,着上色的部分也会出现不均匀或色调偏青且容易褪色,有时甚至完全着不上色,同时槽液PH值太低还会造成氢离子优先于亚锡离子被还原生成氢气,降低了亚锡离子的沉积速度,影响电解着色效果。

3.1.3 槽液温度对锡—镍双盐电解着色的影响

槽液温度上升会加速二价锡离子氧化成四价锡离子,且水解反应速度加快,为此,控制槽液温度对维护槽液稳定性具有重要的意义,槽液温度过高另一缺点是使着色液的电导率加大,亚锡离子的还原反应加快,随着着色速度加速,氧化膜表面易着上粗糙的浮色,工艺控制难度加大。如果槽液温度过低,则着色速度缓慢,只能着浅的颜色。一般大型生产线上锡-镍双盐电解着色槽液温度控制为18-22℃,槽液温度如果控制在工艺范围之内,则以上两点都可避免发生。

3.1.4 交流电压变化对锡—镍双盐电解着色的影响

在电解着色液的浓度、PH值、温度和着色时间不变的条件下,若果采用低电压着色,则着色速度缓慢,色度较浅,若果采用提高着色电压,则着色速度加快,并能着上较深的颜色,大型生产线上生产浅色线产品交流电压一般控制为15-17V,生产深色系产品交流电压一般控制为17-19V;此外交流电压不能上升太快,一般经过大约40s使交流电压从0V增加到17V,如果电压上升太快,就会使氧化膜发生剥离,从而导致不能上色。

3.1.5 着色时间对锡—镍双盐电解着色的影响

在电解着色液的浓度、PH值、温度和交流电压不变的条件下,随着电解着色时间的延长,产品可以着上浅至深的不同颜色,在锡—镍双盐电解着色过程中,由法拉第定律可知金属析出量正比与通过的总电量,且电量=电流×时间(Q=I×T);而颜色的深度是正比于金属析出量的,因此为使着色产品的色度基本一致,在其它工艺条件不变的前提下,控制着色正常时间是至关重要的。

3.2 添加剂对铝型材锡—镍双盐电解着色的影响

添加剂的使用是锡—镍双盐电解着色工艺得以工业化大批量应用的关键,电解着色是在通电条件下,金属离子还原为金属沉积在氧化膜孔内的电化学反应过程,锡—镍双盐电解着色技术是使电解液中的二价锡离子还原成金属锡沉积在氧化膜孔内,为了控制二价锡离子的还原速度,同时由于二价锡离子属于电化学反应超电压小,电极还原速度很快的金属离子,为了使着色层致密、光亮且颜色饱满,必须提高二价锡离子的电极反应超电压,为提高超电压可向电解液中加入添加剂,由于二价锡离子很容易氧化成四价锡离子,因此添加剂必须具有抗氧化作用,为了确保锡—镍双盐电解着色液能够长期稳定的生产,着色添加剂必须含有络合稳定剂、抗氧剂、PH缓冲剂、抗杂质离子干扰剂等物质。

3.2.1 络合稳定剂

目前Sn2+络合稳定剂中酒石酸的络合效果是最理想的,在酸性溶液中,锡盐会水解生产不溶性白色沉淀氢氧化物,在电解着色液中添加酒石酸,能够络合Sn2+和Sn4+,使得锡离子保持水溶性,不致产生沉淀,此反应化学方程式如下:

2(C4H4O6)2++ Sn2+Sn(C4H4O6)2

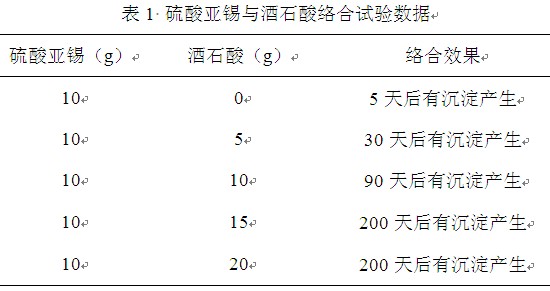

在1L溶液中硫酸亚锡与酒石酸的络合试验数据见表1:

表1 硫酸亚锡与酒石酸络合试验数据

从表1数据中可以看出硫酸亚锡与酒石酸的络合效果最佳比例(质量比)为:1:1.5,而工业化生产一般硫酸亚锡与酒石酸按1:2比例进行添加,加入过量的酒石酸其作用是可以络合电解液中的Ni2+和槽液中生成的Sn4+,是槽液透明清澈不产生沉淀。此外酒石酸本身带有—NH 2官能团能够促使Sn4+转化成Sn2+,因此酒石酸还是一种还原剂,也可以作为一种Sn2+的抗氧化剂加入到锡—镍双盐电解着色液中。

3.2.2 抗氧化剂

Sn4+与Sn2+不同,不仅不参与电解着色反应,而且在电解液中易形成沉淀,妨碍电解着色反应的均匀性,因此应该向锡—镍双盐电解着色液中加入抗氧化剂,抑制Sn4+的形成,这种抗氧化剂很多,上面所提到酒石酸的还原性较强,所以可作为短期的还原剂使用,在工业化生产中往往加入酒石酸是不够的,在一般锡—镍双盐电解着色液中,通常是加入邻苯二酚和对苯二酚来作为抗氧化剂,因为邻苯二酚和对苯二酚中的2个在苯环上的邻位和对位的—OH具有很强的还原性,能够使Sn2+不被氧化成Sn4+。向电解液中加入邻苯二酚和对苯二酚等还原性强的抗氧化剂还可以来调节着色产品的底色,此类物质能够使产品底色偏青具有较亮的金属质感,在大型生产线上当产品在电解着色液中着色完毕后,需要用行车把产品从着色液中取出及时的转入到水槽中,把产品表面清洗干净后在进入到下工序中,在生产线上转序的过程中,产品氧化膜孔内沉积的金属锡在酸性条件下会与空气中的氧气发生氧化反应使膜孔内生成锡的氧化物,在光的散射作用下而使产品底色偏黄且金属质感差,而加入过量的邻苯二酚和对苯二酚等还原性强的抗氧化剂能够减缓产品氧化膜孔内锡的氧化物生成。此外还可向电解液中加入适量的硫酸联氨、硫脲和抗坏血酸等来协同作为锡—镍双盐电解着色液抗氧化剂。

3.2.3 PH缓冲剂

在锡—镍双盐电解着色液中一般加入硼酸来作为PH调整剂,因为硼酸溶液的PH一般在4左右,且硼酸是一种弱酸在电解液中能够起到缓冲溶液的作用,电解着色液中Ni2+只能在PH为4左右才能沉积在氧化膜孔内,因此加入硼酸能够促使Ni2+的还原,进而改变产品的底色和色调。

3.2.4 抗杂质离子干扰剂

随着大型生产线不间断的生产,锡—镍双盐电解着色液中的Al3+浓度会越来越高,当电解液中Al3+浓度达到一定量时就会形成沉淀,从而影响电解着色反应的均匀性,因此必须加入抗杂质离子干扰剂来络合槽液中的Al3+,而柠檬酸不仅能够很好络合电解着色液中的Al3+,还能够作为槽液的PH调整剂来使用。

3.3 大型生产线锡—镍双盐电解着色液的维护

在大型生产线上锡—镍双盐电解着色槽液没有生产时,即使槽液中存在抗氧化剂,Sn2+氧化成Sn4+的反应仍然会发生,其反应方程式如下:

2Sn2++O2+4H+2Sn4++2H2O

因此在生产线停工停产时也必须每天添加适量的硫酸亚锡和添加剂来维护电解着色槽液稳定。

锡—镍双盐电解着色液使用一段时间后,槽液表面会浮起白色沉淀,主要是细晶状氢氧化物(Sn4+)。另一个白色沉淀的来源,是阳极氧化槽中积累的铝盐转移到电解着色槽中,然后形成氢氧化铝沉淀,电解着色槽液中氢氧化铝沉淀增加到一定程度,电解着色的均匀性必然会变化,因此要将其分离、去除,电解着色槽液应该总是保持清澈不浑浊的透明状态,这样有利于电解着色产品颜色的均匀性。在工业化上除掉槽液中这些胶态颗粒最有效的方法是采用高分子聚合物絮凝的方法。通常采用的高分子聚合物絮凝剂是聚丙烯酰胺,经过多年工业化生产实践可知,向电解着色液中加入0.3-0.5kg/m3的阳离子聚丙烯酰胺,同时不断搅拌槽液,使得白色沉淀物形成絮凝沉淀,然后使槽液静置15天,槽液将慢慢变为澄清,若在上述过程中再加入0.1-0.2kg/m3非离子性聚丙烯酰胺,则可加快沉淀过程同时缩短澄清时间。这样处理生产的絮凝物在重力的作用下沉降在槽底,不会浮在槽液表面,然后用潜水泵把上层清澈槽液抽走,然后把下层沉淀排掉,这样就能够有效的除去四价锡的化合物和三价铝盐,而不会影响槽液中存在的二价锡、镍盐及其他有机物。上述操作每三个月进行一次就能够很好维护好电解着色槽液。

3.4 大型生产线挂料对锡—镍双盐电解着色均匀性的影响

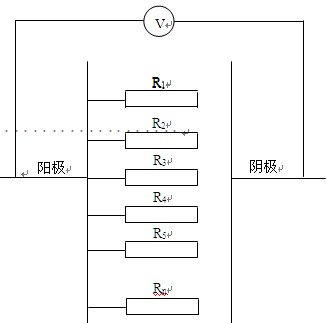

目前在铝型材表面处理行业大型生产线上都会遇到一个技术难题,就是同一挂料上不同型号的产品电解着色后产品的颜色都有所不同,甚至有时相同型号的产品在同一挂上电解着色后产品的颜色也有差异,经常造成产品报废,影响生产秩序,给生产带来诸多不便,因此工业化生产对解决这一技术难题的愿望十分迫切。锡—镍双盐电解着色是采用恒电压进行着色,就是产品在整个电解着色过程中电压是恒定不变的,而大型电解着色生产线的挂料方式如下图1。

图1 大型生产线上产品连接电路简化图

其中R1、R2、R3、R4、R5……Rn是表示电解着色产品

由图1可知,在大型生产线上电解着色产品的电路连接方式是并联的,而产品的颜色深度是正比于产品氧化膜孔内金属析出量的,根据法拉第定律可知,在电解着色整个过程中金属的析出量是正比与通过的总电量,电量=电流×时间(Q=I×T),而在大型生产线上每挂料的通电时间(T)是一样的,这样只要保证每个产品上面的电流是一样(即I1I2I3I4I5In)就可以保证每个产品上的总电量(Q1Q2Q3Q4Q5Qn)是一致的,从而确保同一挂料上的每个产品颜色深度是一样的。

由欧姆定律可知I=U/R;锡—镍双盐电解着色过程中电压是恒定不变的,那么只需确保同一挂料上每个产品的电阻(R1R2=R3R4R5Rn)是一样的就可使得通过每个产品的电流是一样的,从而保证通过每个产品上的电量是一样的。对于铝合金产品的电阻与其形状、长度、横截面积及温度有关,随着科技技术不断的发展,测量铝合金产品的电阻的仪器越来越先进,在工业化生产中搭配组合产品生产势在必行的,为了解决同一挂料上不同型号的产品电解着色后产品的颜色都有所不同,在生产前可以测量不同型号产品的电阻,把电阻相同的产品或电阻大致差不多产品的放在同一挂进行电解着色,这样就能够保证同一挂上每个产品颜色深度几乎是一样的。

4.结束语

本文介绍了铝合金锡—镍双盐电解着色技术,并对工艺条件和添加剂对大型生产线铝合金锡—镍双盐电解着色技术的影响进行详细的阐述,同时介绍了大型生产线上锡—镍双盐电解着色槽液的维护保养,并针对工业化生产所遇到的产品电解着色不均匀现象这一技术难题,通过理论分析和现场实践相结合提出有效、针对性强的解决方案。铝及铝合金锡—镍双盐电解着色技术发展了几十年,工业化水平已经相当成熟,但是对锡—镍双盐电解着色技术微观电极反应机制和其显色机理还没有一个统一的理论,因此揭示铝及铝合金锡—镍双盐电解着色技术微观电极反应机制和其显色机理不仅有利于更好地控制电解着色产品的质量及其均匀性,而且还对于科学技术的发展有着深刻的意义。随着科学技术的不断发展以及研究方法的不断增多,铝及铝合金锡—镍双盐电解着色技术微观反应机制和其显色机理会逐步清楚的。