1.氟碳涂料的发展和现状

氟碳涂料使用氟聚合物树脂,因其氟碳键具有特别稳定的分子结构,使氟碳涂层具有非常好的化学耐腐蚀性能和耐紫外光分解性能,在应用中表现出特别优异的性能,倍受市场欢迎。现在市场上使用的主要有聚偏二氟乙烯(PVDF),聚三氟氯乙烯树脂,以及聚四氟乙烯,各种树脂各有其特别的用途。聚四氟乙烯树脂含氟量高,分子稳定,但熔融温度太高,通常只用作高耐腐蚀、耐热的高温涂层,如不粘锅涂层等,很少用于建筑涂层。聚三氟氯乙烯树脂涂料为热固性涂料,既可在高温烘烤固化,又可在常温固化,大量应用于钢结构、水泥基材,使用量越来越大。聚偏二氟乙烯(PVDF)通常不能在常温烘烤,使用范围仅限于高温烘烤的金属建材,但氟含量大大高于聚三氟氯乙烯,具有最好的涂料综合性能。PVDF氟碳涂料是金属建筑涂层中的极品,在全球各地各种严酷气候环境中40多年的使用证明PVDF氟碳涂层具有最长久的耐候性能,是高档金属建筑物的必选。其优越性已经被市场广泛认识和接受,几乎所有的高级金属建筑都使用氟碳涂层。人们逐渐发现,氟碳涂料本身的价格虽然大大高于普通涂料,但金属涂层部件的价格相差却并不大,而使用氟碳涂料可以使建筑物具有数倍甚至数十倍优异的耐候性能,这使得高档的氟碳涂料也成为经济实惠的选择,为此,越来越多的普通建筑物也已开始使用氟碳涂料。

PVDF氟碳涂料1961年开发,1965年开始商业化。40年的使用证明,PVDF氟碳涂料是现有金属建筑涂料中耐候性能最好的涂料。PVDF氟碳涂料采用70%的PVDF树脂和30%的丙烯酸树脂,配以高级耐候的颜料(通常都采用无机陶瓷颜料)生产而成。需经过严格的涂装过程,在高温烘烤固化后得到合格的涂层产品。

目前市场上使用的PVDF氟碳涂料有液体涂料和粉末涂料。大部分为液体涂料,在涂装方式上主要有辊涂和喷涂两类。辊涂氟碳涂料用于卷钢板和卷铝板的涂装,在国内,氟碳卷铝板大量用于铝塑复合板。而喷涂氟碳涂料主要用于铝单板和铝型材的涂装。液体PVDF涂料开发较早,技术成熟,具有配色方便等优点,目前仍然是全球氟碳涂料的主要形式。但因为液体涂料使用大量的溶剂,污染环境、浪费能源,成本也很高,液体涂料的使用受到越来越大的压力。例如,欧洲因为环保,液体氟碳喷涂已经消失,北美的粉末涂料也在快速增长。粉末氟碳涂料像聚酯等其他产品那样彻底替代液体氟碳涂料是必然的趋势,只是时间的问题。

粉末氟碳涂料采用完全同样的PVDF树脂和无机陶瓷颜料,具有同样优异的耐候性能和其他性能,但粉末不使用溶剂,多余的喷粉可以回收重复使用。粉末涂料具有环保、节能等优点。但是,传统的粉末氟碳涂层具有表面平整度差和涂层厚度太厚的缺点,尽管开发应用已经有三十多年,却一直使用不多。近年来,国外受环保压力的驱动,粉末氟碳涂料开始快速发展,特别是超细粉末涂料技术的突破和在氟碳粉末涂料上的应用,彻底改变了粉末氟碳涂料涂层厚和平整度差的状况,得到了表面非常平整和很薄的涂层,在提高质量的同时,大大降低了涂装成本。现在,超细粉末氟碳涂料与液体氟碳涂料相比,具有环保、高效、经济和节能的系列优点,已经可以全面替代液体氟碳涂料了。

2.粉末氟碳涂料的技术难点和最新进展

热固性丙烯酸树脂

最近几年市场上粉末氟碳涂料的使用量每年都成倍增加,除了环保的需求外,粉末氟碳涂料技术的新突破是关键因素。而关键技术主要有三个方面。超细粉末涂料技术,热固丙烯酸技术,包裹金属粉末涂料技术。下面分别阐述。

(1)超细粉末涂料技术

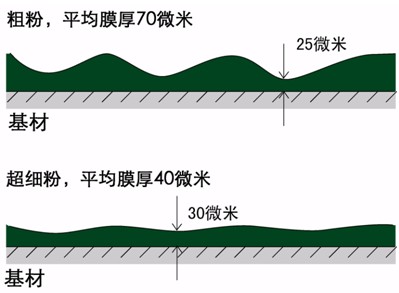

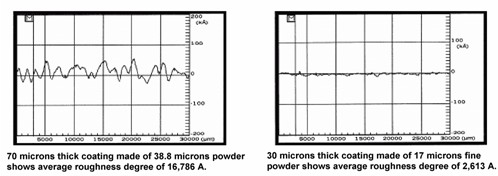

市场上粉末涂料和涂装是以其环保、经济、高效和节能为突出优点而得到非常快速地发展。粉末涂料含百分之百的固体成分,不象液体油漆那样含有大量溶剂需排放,是没有公害的环保涂料产品;粉末涂料一次喷涂未能利用的粉末可以回收再次使用,喷涂工艺简单稳定,能耗较低,相对液体涂料具有成本低,性能好的特点。最近十几年发展速度非常快,表现出非常强的竞争力。但粉末涂装具有涂层太厚和涂层平整度差的两个明显的缺点。粉末涂料的涂层厚度通常在60–100微米,远远超过普通油漆漆膜的厚度,这不仅带来不必要的浪费,而且在很多情况下涂层太厚还会造成漆膜性能下降,如涂层变得容易脱落,漆膜硬度表现降低等。粉末涂层的表面很不平整,降低了粉末涂层的装饰性,在很多地方限制了粉末涂料的应用。粉末涂料的涂层太厚和表观效果不好,主要是由于粉末涂料的粉末粒径较大引起的。如果能将粉体粒径从常规的30–50 微米降低至25微米以下,就能得到很薄的平整的涂层表面。为实现粉末涂料的细粉化,各国科学家进行了几十年的艰苦攻关,试图攻克这一粉末涂料世界范围内的技术难题。加拿大辉旭公司首先实现技术突破,并迅速实现了工业化生产,为整个粉末涂装行业带来革命性的变化。

超细粉末涂料是指粉末涂料的粒径在10-20微米的粉末涂料产品,其涂层厚度可以从普通粉末的60-80微米降低至30-40微米,同时具有非常平整的涂层表面。

|

细粉 |

|

|

粗粉粒径大,烘烤前粉末喷涂量较多,粉体相对不均匀,烘烤后漆膜厚,表面效果较不平整。

|

细粉 |

|

|

细粉粒径小,烘烤前粉末喷涂量较少,粉体相对均匀,烘烤后漆膜薄,表面效果较平整。

超细粉末涂料喷涂的产品漆膜薄、表面平整。试验证明,均匀的博涂层比不均匀的厚涂层具有更好的抗腐蚀性能,原因是不均匀的厚层的最薄地方比均匀的薄涂层的最薄的地方还薄,优先开始腐蚀。

总之,利用超细粉技术制备PVDF氟碳粉末涂料,一举解决了很多年以来氟碳粉厚度太高而平整度达不到要求的缺陷,使得氟碳粉达到液体氟碳涂层同样的表观质量效果,而厚度的大大降低,也避免了氟碳粉末涂料无意义的成本增加。超细粉末涂料技术在氟碳粉上的原因,是最关键的,从质量和成本上解决了以前氟碳粉平整度差和成本太高的关键技术难题,奠定了粉末涂料代替液体涂料的技术基础。

(2)热固丙烯酸树脂

传统的氟碳涂料中使用30%的丙烯酸树脂,起到润湿无机颜料,增加附着力等的作用。粉末氟碳涂料需要更加好的涂层附着力,传统使用的热塑性丙烯酸不能够提供足够的附着力,而常规的热固性丙烯酸又很难与PVDF树脂相熔,导致退出致密性差,流平性差。最新的丙烯酸技术是采用纳米科技改性热固性丙烯酸,得到与PVDF相容性很好的树脂,不仅解决了相容性和附着力问题,还是耐候性能有所提高。新型热固丙烯酸树脂的发明和使用,也是粉末氟碳涂料得以快速发展的关键。

(3)金属粉末涂料新技术

液体氟碳涂料制备金属颜色时,通常采用湿碰湿的三涂一烤的工艺,在涂上含铝粉的中途后,立即再涂一层透明清漆,改成清漆保护铝粉不被腐蚀而变色。粉末涂料做金属色有较大的难度,采用常规的方法制备金属粉末存在很多问题,如金属粉含量不能够太高,金属粉的流平性很差,表面没有保护容易变色,使用是容易产生色差,回收粉不能够使用等缺陷。辉旭公司在金属粉末涂料上的创新使得粉末氟碳涂料制作金属粉有了革命性的突破,新技术采用纳米科技使得无机的珠光粉和铝粉表面很容易地包裹上一层氟碳树脂,从而在根本上改变了金属颜料的导电性和相容性,使得粉末涂料也可以制备液体金属涂料同样闪亮的技术涂层,而且,由于金属表面的有机包裹层,金属颜料的抗腐蚀性能和应用性能都得到大大提高。以前氟碳粉末涂料不能够制备漂亮金属涂层的限制不存在了。包裹金属粉末涂料技术的发明,这也大大加速了氟碳粉末涂料代替液体氟碳涂料的进度。

3.粉末氟碳涂料的优点

粉末涂料代替液体涂料具有环保、节能、优质、高效和经济等很多优点。这就是为什么在很短的时间内聚酯等很多液体涂料迅速被粉末涂料淘汰掉了。下面分别介绍氟碳粉末涂料与氟碳液体涂料的比较。

(1)环保优势

液体氟碳涂料含约50%的溶剂,喷涂和辊涂涂装时都必须加入20%-30%的溶剂稀释再使用,喷涂时更加加工部件的不同,平均有50%的涂料喷掉,不仅浪费而且还需要花钱处理。70%的溶剂在涂装和烘烤过程中被燃烧排放到大气中,造成巨大的环境污染。如果所有液体氟碳涂料都被粉末涂料代替,将减少非常大量的溶剂燃烧排放,是造福人类的好事。非常符合国家发展的政策。

(2)节能优势

液体涂料在烘烤时需要较多的能源将溶剂挥发,同时为了及时排除大量的有机溶剂以避免有机溶剂爆炸,必须进行很大量的通风,从而造成非常打的能源浪费。相对液体涂装,粉末涂装没有溶剂,不需要大量排放,能源节约很多。预计粉末氟碳涂料代替液体氟碳涂装后能够给涂装厂带来明显的节能效益。

(3)优质

虽然粉末氟碳涂料的成分与液体涂料完全一样,但液体氟碳涂料烘烤时有部分有机溶剂没有完全从涂层中挥发,导致涂装漆膜在几个月之内涂层漆膜硬度很差,特别是用于门窗等人们需要接触的金属部件,特别影响新产品的质量。粉末涂料不含有机溶剂,硬度不会降低,深受开发商和设计师的欢迎。

(4)高效和经济

液体氟碳涂料通常需要三个喷房几十米的溶剂挥发的流平设备通道,而粉末涂料只需一个喷房不需要流平挥发段,生产效率非常高,生产过程也相对稳定。因为没有50%的喷掉和溶剂挥发,也避免溶剂处理、运输、储存和使用过程的危险,粉末氟碳涂装的成本比液体涂装的成本大大降低。成本的大大降低对氟碳涂装这个行业是具有极大的吸引力的,也成为粉末氟碳涂装快速发展的最大推动力。

由于具有全面的优点,世界各国都在大力研究推广粉末氟碳涂料。目前,我国已经处在PVDF粉末氟碳涂料生产和研发的领先国家,并开始有较大量的产品出口包括美国在内的很多国家和地区。PVDF氟碳粉在国内已经开始快速增长,预计用量比例很快会超过美国,成为环保节能的领导者。

4.产品标准和涂层质量保证体系

(1) 氟碳涂层的标准

氟碳涂层的标准国际上一般通用美国的AAMA 2605标准。该标准规定了涂层的各种性能和检测方法。AAMA标准将建筑涂层分为三个档次,第一个是普通室外聚酯,具有几年的耐候性能,符合AAMA 2603标准;其次是超耐候涂料,具有十年以上的耐候性能,符合AAMA 2604标准,;第三就是最高质量等级的只有氟碳涂料能够达到的AAMA 2605标准。AAMA标准最特别是采用佛罗里达实际暴晒数据作为耐候性能的最重要指标,AAMA 标准规定上述三种档次的涂层在佛罗里达的暴晒一年、五年和十年后,仍然满足漆膜完整、粉化和色差三方面的指标,即在规定的暴晒年限内,涂层漆膜不龟裂、不脱落、不出现锈蚀等;粉化是指粉化指标小于8号(ASTM D 659标准);色差指颜色变化不超过5个 DE Hunter单位。AAMA标准对实际暴晒做出数字化的严格规定,是很苛刻并非常实用的,受到行业的普遍认可。AAMA标准只规定涂层的性能,不管是液体涂料和粉末涂料,只要满足性能要求就行。欧洲市场有一个质量体系叫Qualicoat,因为欧洲环保压力很大,PVDF氟碳液体喷涂在很多年以前就被淘汰了,致使氟碳涂装在欧洲实际使用很少,Qualicoat在耐候性能上的规定叫AAMA容易得多。

国内氟碳涂层的标准有两个国标,一个是《建筑装饰用铝单板》国标(GB/T 23443-2009),涂层的性能与AAMA 2605标准相同,但其中规定使用PVDF其树脂含量不得低于70%,并分别对液体氟碳涂料和粉末氟碳涂料的膜厚进行规定,规定粉末氟碳涂料的“最小局部膜厚>≥30微米”。但液体和粉末涂层性能需要达到的指标是一样的。例外一个是《铝合金建筑型材》国标(GB 5237–2008),第五部分为“氟碳漆喷涂型材”,该标准只标示液体氟碳涂料,没有提到粉末氟碳。虽然大家在执行时依照该标准规定的氟碳涂层的性能来检测氟碳粉,基本不妨碍氟碳粉的使用,但我们建议最好能够尽快在修改标准时加入氟碳粉的内容,或者像AAMA标准那样不提涂料产品的形态,否则可能造成我们国家不鼓励氟碳粉这一环保节能产品的误解。在氟碳粉实际推广过程中,的确有很多人具有氟碳涂料就是液体涂料、粉末涂料就是低档产品等传统偏见。这些认识不利于氟碳粉替代液体氟碳涂料的推进,氟碳粉的推广是利国利民的好事,其实是需要整个行业来积极宣传的。

(2) 氟碳涂装的质量保证

在技术规格上,粉末氟碳涂层与液体氟碳涂层具有完全同样的性能,都达到或超过美国建筑协会对金属建筑物的最高标准AAMA 2605(98)和国内的各种标准。粉末氟碳涂料的供应商和液体氟碳涂料供应商一样,对其氟碳粉涂层产品签署非常严格的质量保证书,而且,正规的涂料商的质保书参照AAMA2605标准的规定,但质保年限为20年。即保证涂层20年漆膜完整;粉化小于8号(ASTM D 659标准);颜色变化不超过5个 DE Hunter单位。

事实上,涂料商签署20年质量保证是没有多大风险的,因为PVDF氟碳涂层的质量已经经历了40年是使用证明,是完全可以达到质保的质量的。但是,现在市场上一些涂料厂商在签署质量保证是,只是简单的保证20年或者30年不变色,没有具体的专业的数字化规定,其实是不负责任态度。关于超耐候涂料,其实勉强能够达到十年质量保证,但现在很多厂家大胆地提供15年质量保证书,其实也是不符合实际性能事实的。至于给普通聚酯签署10年或者15年质保,就更不实际了。在这里,笔者希望行业内人士采用专业的质保数据来严格处理质量保证书,通过责任的划分,达到提高整个行业产品质量的目标。

5.超细粉末氟碳涂料

PVDF粉末氟碳涂料和其他粉末涂料一样,具有环保、高效、经济和节能的系列优点,是氟碳涂料发展的必然趋势。粉末涂料完全使用,而液体涂料喷涂时有约50%的涂料喷掉了,以及大量的溶剂挥发造成的环境危害和浪费。由于液体涂料涂装高昂的环保处理费用,更因为政府完全禁止使用液体涂装的截止期在逐渐逼近,放弃液体氟碳涂装,大量使用粉末氟碳涂料已经是不可避免的迟早的事情。近年来在在欧美国家的使用保持快速增长。以前在我国,产品价格的竞争相对激烈,粉末氟碳涂料需要进口,价格昂贵,使用很少,以前只是在个别国外设计师指定的建筑工程上使用。

超细粉末涂料技术被称为粉末涂料技术30年来最重要的技术发明,它可以制备粒径为10-20微米的粉末涂料,将超细粉末涂料技术用于氟碳涂料,一举解决了涂层平整度太差的关键技术问题,同时也因为膜厚大大降低而使成本大大降低。超细粉末氟碳涂料克服了阻碍其替代液体氟碳涂料的主要问题,使得粉末氟碳涂料的使用量迅速扩大。完全能够替代环保危害大、成本高、效率低的液体涂料。

粉末氟碳涂料主要有喷涂涂装工艺和卷材涂装工艺两种。喷涂涂装采用静电喷抢将粉末喷涂到板材和型材金属上,经高温烘烤固化完成,目前主要用于铝单板和铝型材的涂装。卷材涂装采用静电喷抢喷涂涂装或静电云雾涂装的工艺,可以达到100米/分以上的线速,适合卷材涂装大批量生产的需求。

国内已经有几十家涂装厂开始利用静电喷涂设备进行粉末氟碳涂装。粉末氟碳喷涂的设备与普通粉末喷涂设备完全一样,但炉温需要较高。液体涂装线只需添加一个粉末喷房就可以进行粉末氟碳涂装了。已经有十几家液体线改装了粉末喷房,粉末氟碳涂装的优势很明显,能够在多方面给涂装厂带来很大好处。

与液体氟碳涂装相比,粉末氟碳涂层具有相同的涂层平整度,以及硬度高,成本低,经济环保等优点,特别是粉末涂装可以生产仿石材、砂纹等各种美术氟碳板,表现出很强的市场竞争力。粉末氟碳涂装正在以很快的速度发展。

超细粉末涂料用于卷材涂装同样具有明显的优势,一举解决以前无法解决的平整度差和涂层太厚的两大难题。粉末卷材涂装在欧美已经开始快速发展,被证明具有环保、经济和高效的特点。国内已经有几家公司在安装设备进行试验。粉末氟碳涂料在卷材上的使用,不仅可以以较低的成本生产高硬度的氟碳铝塑板,而且可以用同样的设备生产具有折边和其他特殊形状的板材,以非常低的成本和工艺替代铝单板氟碳涂装。粉末氟碳涂装是铝塑板生产工艺发展的重要方向。

PVDF氟碳涂层具有其他涂层无法比拟的耐侯性能,这已经被几十年大量的应用实例证明。粉末氟碳涂料没有使用溶剂,但使用完全同样的PVDF树脂,PVDF含量为70%,配以氟碳液体涂料同样类型的无机陶瓷颜料,所有无机陶瓷颜料都是经过美国佛罗里达暴晒场10年暴晒证明的优良产品。经过高温固化得到的粉末氟碳涂层具有与液体氟碳涂层同样的组成和性能,表现出的耐侯性等与液体氟碳涂层完全一样。几十年的应用实例和理论分析都证明氟碳粉末涂层与液体涂层的性能完全一样。粉末涂装的特殊性,还赋予粉末氟碳涂装一些特别的优点。首先,粉末氟碳涂料没使用溶剂,涂层产品没有溶剂残留,表现出相对较高的硬度。而硬度差正是液体氟碳涂装产品的一大弱点,特别是用于门窗等人们可以接触的部件时,粉末氟碳涂层表现出很明显的抗划伤的优势。其次,粉末涂装的色差较液体涂装小,这是因为液体涂装因溶剂的多少和挥发情况会影响颜色,而粉末涂料的颜色不受涂装工艺变化的影响。第三,粉末氟碳涂装的效率较液体涂料高,生产很容易控制,在需要的时候可以容易地得到很高厚度的涂层,满足特殊需要的情况,这是液体涂装很难做到的。

总之,粉末氟碳涂装是值得全行业积极推广的新技术,会给行业带来更强的竞争力。

6.粉末氟碳涂料的局限和发展趋势

粉末氟碳涂装能够节能减排,降低涂装成本,但也有他本身的局限性。市场普片反映尽管有金属粉末涂料新技术的出现,但粉末氟碳涂装现在还无法制备非常闪亮的大颗粒铝粉的的金属效果,这是因为液体涂料铝粉的排列比粉末好很多,而且最上面有一层透明清漆可以保护闪亮的铝粉;氟碳粉通常采用单涂层,这是氟碳粉的优势,如果再罩一层透明粉,生产成本就大大增加了。因此目前闪亮金属氟碳粉涂层的技术还需要进一步攻关。另外,不管液体还是粉末氟碳,都无法生产很多非常鲜艳的颜色,这是因为无机陶瓷颜料产品的限制,目前还没有能够具备20年耐候性能的鲜艳色颜料。

氟碳粉的使用,给氟碳涂装带来很多新的品种。粉末涂料可以生产出液体涂料不能够生产的各种美术色,如砂纹、锤纹等等,最近辉旭公司在开发仿石材氟碳涂层,深受设计师的欢迎。以前高楼大厦采用石材幕墙,很难解决大厦的承重问题,成本也很高,现在楼下采用真实石材,高层采用仿石材氟碳涂层,不仅解决了承重问题,成本大大降低,质量也得到提高。建筑师更可以随心所欲地涉及各种石材颜色和形状的建筑了。

国外发展很人们的一个课题是PVDF氟碳涂料的水性化产品开发。已经研发出的产品可以在石材等不耐高温的基材上进行涂装,从而将PVDF涂装扩展到金属基材之外,并避免了高温烘烤的局限。这是一个非常具有前景的发展方向。

卷材氟碳粉的研发最近也取得很大进展。卷材粉末涂装代替液体卷材涂装也是行业内一个重大的发展方向。国外早些年就有很多工业化的成功应用,但由于涂层厚度无法做到液体涂料的薄度,即使节约了大量的溶剂和能源,涂装成本仍然很高。当前关键技术的突破还是超细粉末涂料技术,超细粉可以得到液体涂料同样薄度的涂层,从而使得粉末卷材涂装完全可以替代液体卷材涂装了。国内的卷材液体涂料每年用量20万吨,几十亿元,是个亟待解决的问题。

最近,抗脏自洁氟碳涂层的研究也深受欢迎,市场上已经有各种具有自洁功能的氟碳涂层,但效果都不太好。要么自洁性能欠佳,要么自洁性能不能够持久保持。最近已经有非常好的产品演成功的好消息,我们有信心指望性能很好且耐久性厂的自洁氟碳涂层会很快面市。

氟碳喷涂工艺:

1)、喷枪宜选用重力式涂料喷枪,喷嘴口径宜为2~5mm(最好 采用口径可调的喷枪),空气气压宜控制在0.4~0.6Mpa。

2)、喷嘴与喷涂面宜距离适中,一般应相距25~30cm 左右,喷 嘴与基面基本保持垂直,喷枪移动方向与基材表面平行,不能是弧形 移动,否则喷出的涂层中间厚,两边薄。操作时应先移动喷枪再开喷 枪送气阀,关闭喷枪送气阀门后才停止移动喷枪,以免每一排涂层首 尾过厚,影响涂层的美观。

3)、喷涂构件阳角时,可先由端部自上而下或自左而右垂直基面 喷涂,然后再水平喷涂;喷涂阴角时,不要对着构件角落直喷,应当 先分别从角的两边,由上而下垂直先喷一下,然后再水平方向喷涂, 垂直喷涂时,喷嘴离角的顶部要远一些,以便产生的喷雾刚好在角的 顶部交融,不会产生流坠;喷涂梁底时,为了防止涂料飘落在身上, 应尽量向后站立,喷枪的倾角度不宜过大,以免影响出料。喷嘴在使 用过程中若有堵塞,需用小竹签疏通,以免出料不均匀,影响喷涂效 果,喷枪用毕即用水或稀释剂清洗。

7.结束语

节能减排是我们国家当前的大事,降低涂层成本提高竞争力优势所有企业追求的目标。很多时候,我们在选择环保产品时往往面临更高成本或较低质量的尴尬。新新技术给我们带来更多的选择和机会。现在,超细粉末氟碳涂料给了我们环保的理想选择。超细粉末涂料技术解决了粉末氟碳涂层平整度差厚度高的技术难题,使得粉末氟碳涂装变成涂装成本更低的氟碳喷涂方法。由于具有色差小、硬度高、环保、高效等粉末涂料的固有优点,粉末氟碳涂料得到我国各级政府的有关单位的积极支持。面对国家经济快速发展的机会,使用粉末氟碳涂料代替液体涂装,抢占市场先机,提高市场竞争力。