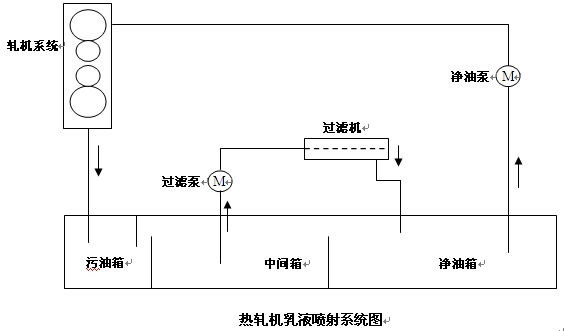

在铝箔单机架双卷取热轧机中,乳液喷淋系统是非常重要的,除了影响轧制带材的板形外,还影响了带材的表面质量。铝热轧是轧件与轧辊处于高温、高压以及高摩擦条件下的轧制过程,通常采用乳化液进行润滑和冷却。乳液对工作辊、支承辊、辊逢处的喷射连续性、均匀性和可控制性是至关重要的,它直接影响轧辊粘铝状态、咬入状态以及铝带材表面质量等。某单机架双卷取热轧机的乳液喷射系统示意图如下:

乳液箱分为污油箱、中间箱、净油箱,其中污油箱容积为20 m3 ,中间箱容积为65 m3 ,净油箱容量80m3 。中间箱容积设计的比较大,在清洗污油箱或者净油箱时,能起到乳液中转作用。三个箱子均为连体结构,在污油箱上设置一对上下互错的挡板,使乳液从中上层流过,这样即能拦住污油箱上的漂浮脏污,又能让固体重颗粒沉淀下去;中间箱与净油箱之间设置一个高档板,以便净油箱液位超高时,乳液能回流到中间箱,而不至于溢出箱体。乳液泵设计时应使过滤泵的总流量>净油泵的总流量,否则有可能造成轧制过程中脏油液位不断上升超过隔板,倒灌进入净油箱,从而被净油泵抽上轧机,影响板带材产品质量。

1 乳液喷射流量优化设计

对于单机架双卷取热轧机,由于粗精轧合二为一,轧辊热凸度控制尤为重要。若流量设计的不够大,那么总的冷却能力势必减弱,轧制时需要在更高的轧辊温度下才能建立热平衡,而开轧前轧辊经过预热后其温度也不是很高(一般在50℃左右),需要轧很多块料才能达到高温下的热平衡,热平衡建立的时间慢,意味着前面有很多块料板形都不稳定,给产品板形质量控制造成了很大麻烦。

通常而言,单机架双卷取热轧机的最大乳液喷射量为主电机功率的2.5-3.5倍,这是指乳液不间断全喷状态下的最大喷射量。例如:主电机总功率为1800×2 KW,那么乳液最大流量可以设计为9000-12600 L/min,配套的过滤能力可设计为20000L/min,过滤能力要远大于其乳液喷射能力。

此外,在乳液总管和支管上应安装流量计,这对于现场问题分析非常有帮助。在总管道上安装流量计能实时读取上机乳液总流量,在支管上安装流量计能实时读取乳液流量的分配情况。例如:当上下工作辊辊温出现较大差异时,就可以查看对应的上下乳液支管流量是否有显著差异,然后调节相应支管的乳液流量,借以减小上下辊温差。

2 乳液喷射压力优化设计

乳液经由净油泵提升至轧机,并不是浇到辊子上就行了,它需要一定的压力射向轧辊表面。对于轧件的冷却,也不是乳液浇到轧件表面就能很好的冷却轧件。当乳液与高温物体接触时,乳液中的水瞬间气化,能在高温物体表面形成一层薄的气垫,这个气垫会阻碍热传输。提高乳液喷射压力,气垫层会减薄甚至消失,热传输速率得以改善。

通常而言,单机架双卷取热轧机的乳液喷射压力一般在4-6bar,过大的喷射压力会导致乳液四处飞溅,干扰测厚仪工作,也不利于轧件表面乳液吹扫干净。

在实际生产中,乳液压力需根据轧制情况进行调节,调节的手段比较多,如:净油泵投入的数量、溢流阀的开口度、净油泵吸油口的管道阀门开启程度、净油泵驱动电机的转速高低。其中最好的方法是调节净油泵驱动电机的转速,给电机加装变频器。净油泵装上变频器后,在轧机主操作台上增设控制码盘,轧料时主操可以根据轧制需要随时调节乳液压力。例如:卷取穿带时,轧制速度低,需要小流量、低压力的乳液喷射,此时乳液泵可以低速转动;卷取成功升速时,乳液泵加速运转。

3 轧机乳液喷嘴排布优化设计

3.1 喷嘴选用

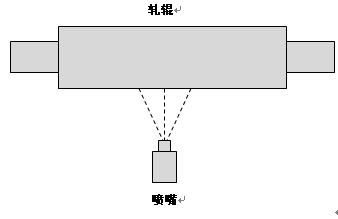

一般来讲,冷却轧辊的喷嘴选用圆锥形的,润滑轧件的喷嘴选用扇形的。关于乳液喷嘴的参数有:喷射类型、喷射流量、喷射角度。通常而言,轧机喷嘴由专业厂家提供,没有特殊要求时,一般选用通用喷嘴即可。此外,冷却轧辊的喷嘴流量应大于润滑轧件的喷嘴流量。例如:对单机架双卷取热轧机,润滑排喷嘴可以全部设计为38L/min,冷却排喷嘴可以设计为80L/min。对于喷嘴角度的设计,应根据轧机装配图上的具体数据进行计算,方法如下:

喷射宽度B=2×tg(α/2) ×L

其中,α-----喷嘴的喷射角度;L----喷嘴到辊面的距离

由于热轧机的机架空间限制,导致喷嘴与工作辊的距离比较近,所以喷嘴间距比较小,一般在50-80mm。 对于工作辊辊面宽度为1650mm的热轧机,一排装22个喷嘴,喷嘴到辊面的距离为241mm,则每个喷嘴控制的有效喷射宽度为:1650÷22=75mm,考虑喷嘴之间25%~30%的重叠量(由于喷嘴的喷雾形状受到地球重力的影响,会有“边缘效应”产生,所以在多个喷嘴进行布置时,需要有25%~30%的重叠,以使整个方向上的喷射均匀),则每个喷嘴的实际喷射宽度为:100-107mm,若按最大重叠量30%计算,实际喷射宽度应为107mm,则喷射角α为:

喷射角α=2×arc tg(B/2L)=2×arc tg[107/(2×241)]=25°

3.2 喷嘴排布

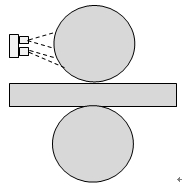

喷嘴喷射的乳液在轧辊圆周方向形成两条带状冷却带,如下图所示,由于轧辊处于旋转状态,所以对整个轧辊的冷却是均匀的,从冷却效果上,条带不重叠会比重叠的冷却效果更好。

3.3 喷嘴旋转角度

由于喷嘴之间有重叠,所以为防止互相干扰,喷嘴应有少许旋转角,一般旋转角为10-20°,具体旋转角度由现场的使用效果决定。

4 喷嘴控制方式优化设计

4.1 轧辊分段冷却优化设计

工作辊乳液分段控制是辊型控制的重要手段之一。设计时一般上下两个对应的喷嘴互为一组,每组喷嘴都能单独控制开关。为保证轧件表面质量的均匀性,入口侧的上下辊缝喷嘴应全流量喷射。喷嘴喷射流量可采用脉冲模式调节,通过控制软件可以得到多个等级,实际使用时可划分为11级,如下表所示:

喷嘴流量等级控制

|

等级 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

喷嘴 流量 |

0 |

10% |

20% |

30% |

40% |

50% |

60% |

70% |

80% |

90% |

100% |

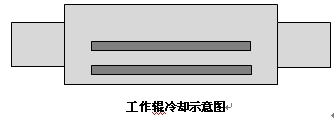

为保证轧辊良好的冷却,整个轧制过程中乳液应双边喷射,这样轧辊冷却面积可增大1倍,能很好的稳定住辊型。轧辊分段冷却的具体使用方法如下:

(1) 喷淋设置 开轧前根据铸锭宽度,自动关闭两侧多余的喷嘴。轧制的每个道次相对应的入口为同一等级喷射,而出口采用抛物线形式喷射,以控制轧辊的热凸度和辊型。

(2) 喷淋调整 成品道次,根据出口侧板廓仪显示的板形曲线与目标曲线做对比,调整相应部位的乳液喷淋量。板形显示局部超薄的地方,说明该处轧辊热膨胀大,应加大对应位置的乳液喷射量。板形显示局部超厚的地方,说明该处轧辊热膨胀小,应减小对应位置的乳液喷射量。

(3) 喷淋自学习 若轧制板形与目标板形相差较大,应在下一块料轧制前调整喷淋曲线设置。通过不断的反馈学习、调整,可以得到对应产品规格的最优喷淋曲线。

4.2 喷嘴开关动作可靠性设计

这是最重要的一条,直接决定分段冷却控制的成败。国内很多热轧机喷嘴都是使用膜片式的,故障率高,维修强度大,严重影响了乳液分段冷却的实际效果。其故障类型有:膜片老化破损、气控管接头脱落、气控管破损漏气、乳液倒灌引起电磁阀烧毁。针对以上问题,最好的办法是在设计中予以避免,具体有如下方法供参考:

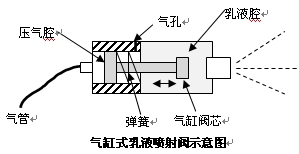

(1)乳液喷射阀可由膜片式的换为气缸式的,能彻底避免膜片损坏乳液倒灌问题。示意图如下:

(2)气控管接头应避免使用快速接头,可以使用压口式的接头,能避免高压气管在接头处脱落;

(3)气控管应避免使用尼龙管,可以使用特氟龙管或者细的高压软管,能避免气管频繁爆裂问题。

5 结束语

介绍了铝箔单机架双卷取热轧机的乳液喷淋系统构成,指出了在轧制中的重要作用,提出了优化设计思路,对新热轧机之乳液喷淋系统设计安装具有重要的指导意义。热轧机的乳液喷淋设计复杂,失效模式多种多样,避免失效的最佳办法是在设计中予以解决。此外,优化的乳液喷淋设计还能从根本上避免产品质量问题出现,如板形不良、轧制粘铝、色差。