在常规的铝及铝合金热挤压过程中,由于挤压过程中变形温度的不断提高,导致金属材料在挤压的整个过程中,其出模口不同部位的实际温度产生较大的波动。模口不同部分的温度差,会引起制件断面上的组织性能不均匀,甚至产生扭曲、裂纹等较严重的缺陷。整个挤压过程中模口附近的温度变化,会引起制品头尾组织性能不均匀,而等温挤压是解决这一问题最好的方式。

等温挤压的特点就是要确保在整个挤压过程中,模孔附近变形区金属的温度始终保持恒定或基本恒定,尽量保持金属变形抗力和金属流动的均匀性,使模孔的压力不变或基本不变,从而获得较高的挤压速度,同时挤压型材的形状与尺寸精确、组织与性能沿断面和长度方向均匀性也获得提高.因此,实施等温挤压,对提高铝合金挤压制品的生产率与质量均具有十分重要的意义.

1 铝型材等温挤压的实现方式

为保证等温挤压生产条件,目前主要有三种方法来实现,一是对铸锭采用梯度加热或进行梯度冷却,通过铸锭温度梯度来补偿挤压的温升,实现等温挤压;另外一种是使用温度-速度闭环控制系统,通过出口温度的精确测量并实时反馈用于控制主缸的挤压速度,实现等温挤压;第三种是通过挤压参数的热-力耦合仿真,即对挤压过程的速度、温度参数进行热-力耦合仿真,用热-力耦合仿真的温度-速度曲线,对挤压速度进行控制[1-3]。

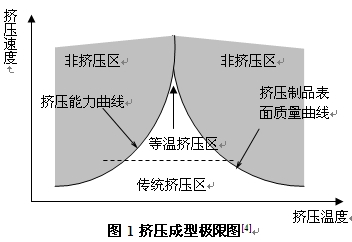

通过典型的挤压成形极限图可看见等温挤压的影响:挤压一个给定产品的能力在左面受到所需压力的限制,在右面受到合金表面质量曲线的限制。整个铸棒必须以同一温度挤压(即图1中箭头所示位置),才能达到最大的挤压速度,由此我们可以看到等温挤压对挤压速度有多大影响。

2 国内外等温挤压技术研究现状

2.1 出口温度-挤压速度闭环控制系统

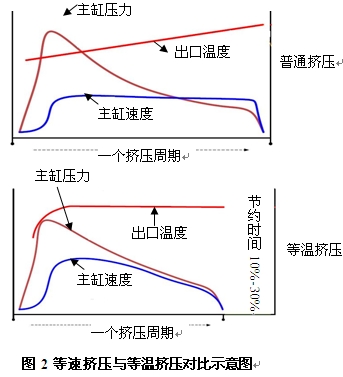

自上个世纪九十年代开始,国外一些大的铝加工公司研制不断开发出各种类型的等温挤压控制系统,如1995年开始爱尔兰Optalex公司推广其研制开发的Optalex恒温挤压控制系统,该系统是一套通过对型材出口温度实时监测反馈并调整挤压速度的温度-速度闭环控制系统,由丹麦阿列罗得市(Alleroed)阿卢马克公司(Alumac)开发,目前已在国外美铝(Alcoa),加铝(Alcan)、阿尔玛格(Almag)等一批世界顶级铝型材挤压生产厂商中安装,其与普通等速挤压对比示意图如图2所示。

从图2可以看出,在普通挤压条件下,主缸速度是基本恒定的,而出口温度会随着挤压的进行不断升高,直至一个挤压周期的结束,而等温挤压过程则是出口温度基本恒定,主缸速度成曲线变化,并可节约挤压时间10%-30%,据报道该系统恒温控制精度达到±3℃,可使单台挤压机产量提高10%-20%,废料减少2%-5%,大大地提高了生产效率和产品质量。

2.2 挤压参数的热-力耦合仿真

由德国SMS公司开发的CADEX系统,是基于挤压热-力耦合仿真的等温挤压系统,该系统被用于该公司的挤压生产中。该系统的基本工作原理为:对挤压坯料进行均匀加热,测量其进入挤压机前的温度,并作为系统的输入温度,根据热-力耦合仿真的温度-速度曲线与输入温度参考值,对挤压速度进行控制。

早期的CADEX系统,不带有出口温度的测量装置,完全基于挤压热-力耦合仿真的结果,之后,SMS 公司对CADEX系统进行了改进,开发出了CADEX2 系统。该系统装设了光学高温测温仪,用于监测坯料的入口与出口温度,还装设了一套数据采集系统,用于记录挤压力、挤压速度等参数,系统用于挤压均匀加热的坯料与梯温加热的坯料。

2.3 国内等温挤压研究

国内铝挤压始于20世纪五六十年代,从九十年代初期开始铝型材挤压进入了飞速发展的时代,然而,虽然我国铝挤压机台数量多,但挤压机自动化程度低,绝大部分挤压机还是依靠工人根据表面质量状况凭经验调节挤压速度,国内部分铝挤压企业引进了出口温度红外线测温系统,但主要用于出口温度监测,没有进行信号反馈用于控制挤压机主缸速度。

近年来,国内在模拟等温挤压领域也进行了一些探索[5-12],但大多是通过数值模拟或者理论计算结果开展进行的,与实际情况有一定差距。2008年在广东省财政支持下,凤铝等企业联合北京科技大学等高校一起进行了等温快速挤压系统装备与工艺技术开发,其基本设想是设计三重闭环控制系统:主缸速度-出口温度闭环控制系统、液氮流量-出口温度闭环控制系统以及铸锭温度-梯度冷却水量闭环控制系统,并将三重闭环控制系统在一个控制器上系统集成,实现等温快速挤压。

研究挤压温度、挤压速度、模具温度等工艺参数对型材出口温度的影响规律,并通过数学回归建立等温挤压自动控制模型,是实现等温挤压技术的关键技术。为了设计以上系统,首先对于挤压过程中在不同的挤压比,不同的挤压温度以及模具温度条件下的出口温升,模具温升等参数进行了采集,以凤铝公司的8884A型号和51P08作为参考型号,在800T挤压机上的温升采集数据结果表明:在不同挤压速度(挤压机主缸速度6、8、10mm/s)、不同坯料温度(480、500、520℃)和不同模具温度(420、450℃)条件下,挤压温度在挤压开始的20mm行程内陡然升高75~100℃,随后趋于平稳,而在尾部50mm范围内则略有下降;挤压速度越快则挤压温升越高,而坯料温度越高则挤压温升越小,在较高挤压速度(挤压机主缸速度10mm/s)下,模具温度越高则挤压温升越高,而在较低速度(6、8mm/s)下,模具温度未出现明显影响。

通过以上对挤压温升影响因素的分析,利用实测数据回归建立6063铝合金型材出口温升数学模型,对实现速度-温度闭环控制的等温挤压具有十分重要的指导意义,项目合作单位北京科技大学在前期数据采集的基础上,对其进行了回归分析,得出挤压出口温升数学模型为[13 ]:

![]()

式中 ![]() ,

,

![]() ,

,

![]()

![]()

![]()

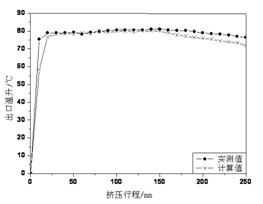

利用回归所得经验模型,对不同工艺条件的挤压出口温升进行计算,其结果与实测结果相符,误差小于±10%。图3为坯料温度480℃、挤压速度10mm/s、模具温度420℃时,挤压温升模型计算值与实测值的对比图,图中出口温升实测值与计算值是较为符合的,因此该模型可用于实际生产中型材出口温升的预测。

图3 挤压机出口温升计算值与实测值的比较

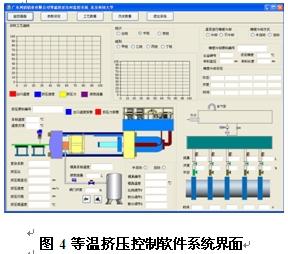

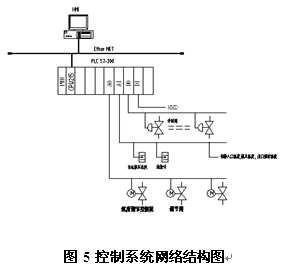

在此研究基础上,开发了等温挤压控制系统,其控制软件界面及控制系统网络结构图如图4和图5所示。

本系统中,基础自动化采用SIEMENS SIMATIC S7-200 PLC和高档HMI,完成温度采集、跟踪、逻辑控制和主缸速度控制;PLC系统通过I/O口、以太网与人机接口画面相连接,获取生产数据、模型数据和控制命令,并通过I/O对阀门进行相应控制,如开闭、调节、启停、速度控制等;HMI工作站选用Pentium IV标准配置并与PLC通讯,完成模型设定、数据处理、流程显示、报警/报表等工作,目前,该系统已经进入调试阶段。

3 结束语

本文论述了铝等温挤压的实现方式,重点介绍了铝合金等温挤压技术的国内外研究及应用现状,特别是国内的研究现状,以期为该项课题研究提供经验借鉴。等温快速挤压对于制品尺寸精度控制,机台生产效率的提高都有极大的意义,也是目前国内外挤压技术的主要差距之一,国内应该加大该技术与装备的攻关力度,尽快实现该装备与技术的国产化应用。