前 言

在铝型材的表面处理车间不仅需要给一些槽液供给热量,同时也需要给一些槽液供给冷量。其中,热水系统用于维持碱蚀槽、封孔槽和热水洗槽等槽液25℃~85℃的高温环境,而冷水系统用于保证氧化槽和电解着色槽等槽液处于18℃~22℃的低温环境。在铝型材的表面处理车间中,传统的供热与供冷设备是锅炉与冷水机组,需要购置和安装两套设备,成本过高,系统结构装置和操作过程复杂,能耗大,能效低。本文介绍一种新型的余热回收式双效双温装置,可同时替代锅炉与冷水机组,其结构紧凑,能效高,可以大大简化系统结构装置和操作过程。

在许多工业生产的过程中,都需要使用中高温的热源来实施加热工艺,同时会有大量的工业余热被释放而造成浪费。利用这种新型的余热回收式双效双温装置也可对这些工业余热进行回收再利用,而且随着余热资源的温度越高,该装置的制热系数就越大,能效比也越高。如果系统中需要供给冷量,则在制热的同时产生低温冷源,供生产冷却用,节能效果更优。

一、余热回收式双效双温装置

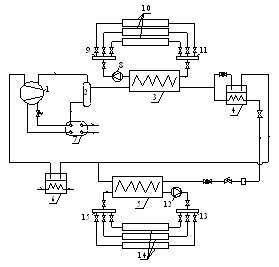

余热回收式双效双温装置可直接应用于工业加热,并同时用于制冷降温,可发挥系统的最大优势。余热回收式双效双温装置如图1所示,该装置分为制冷剂循环、热水循环和冷水循环三个部分,热水循环和冷水循环分别为用户提供热量和冷量。该装置配有油冷却系统和过热器与过冷器,以保证压缩机的可靠性和延长机器的使用寿命,提高制冷系数;利用“欠压式”制热技术和“大温差、小流量”设计,提高转换效率和制热温度,节省运行费用。该装置运行中不排放任何可燃气体,无烟尘排放,无废弃物产生,设备运行安全可靠。

该装置利用少量电能则可得到几倍的能量,加热温度可高达75℃-85℃,制冷温度可低至7℃-17℃,其制热系数可以达到5以上,制冷系数可以达到4.5以上,综合效率可以达到9.5以上,即消耗1千瓦的电能,能够得到9.5千瓦以上的能量,能效非常显著。该装置还回收热水循环与冷水循环中回水的余热,提高能源的利用率。

该系统的制冷剂采用环保混合工质R1340ab,冷凝温度可达80℃左右。其臭氧破坏势(ODP)为零,具有较低的温室效应势(GWP),对大气层环境无影响,并且具有良好的溶油性,无毒,运行安全可靠。由于R1340ab具有在保证冷凝温度为80℃左右时压缩机的排气压力比较低、COP和临界温度都比较高等优点,使之成为一种非常有效和安全的制冷剂替代品。

1、压缩机 2.油分离器 3.冷凝器 4.过冷器 5.蒸发器 6.过热器 7油冷却器 8、12.泵

9、13.分液器 10、14.热交换器11、15.集液器

图1 余热回收式双效双温装置系统图

二、双效双温装置在铝型材表面处理车间的应用

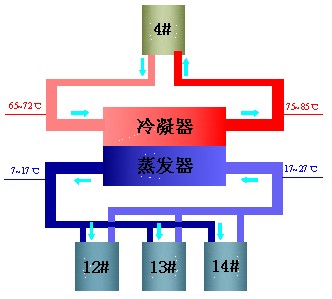

现以年产6000吨铝型材氧化着色车间为例进行分析。其中碱蚀槽(4#槽)需要保持槽液温度50℃-70℃,氧化处理前热水洗槽(6#槽)需要保持槽液温度30℃-60℃,氧化槽和着色槽(12#-14#、17#-19#槽)需要控制槽液温度18℃-22℃,封孔槽(22#-23#槽)需要保持槽液温度25℃-35℃,封孔后热水洗槽(25#槽)需要保持水温70℃-85℃。当氧化着色车间所需要的热量由蒸汽锅炉提供、所需要的冷量由冷冻机组提供时,可以得到各个工艺槽内所需要的能量需求如表1所示。工艺槽的4#槽、6#槽、22#-23#槽、25#槽需要加热,总热量为2965kW。由于12#-14#槽和17#-19#槽各配有1台整流电源能产生1200kW的热源,而且冷冻机组在生产冷量的同时能产生1044kW的热源,因此,在12#-14#槽和17#-19#槽能够得到2244kW的总热源。这些热源经双效双温装置回收处理后能够得到2933kW的热量,与4#槽、6#槽、22#-23#槽、25#槽需要的加热量相近。因此,该系统消耗700kW的功,即耗电700kW,就可以是满足系统对热量与冷量的需求。图2所示为双效双温装置的单台设备的工作原理图,这台设备既满足了12#-14#槽的制冷要求,又满足了4#槽的加热要求。

为了满足生产工艺,在实际运行时采用4台单体设备组合成双效双温装置,4台单体设备明确分工,二台保障制冷,另外二台保障制热。启动4台单体设备可以满足系统的所有供热要求,单台制热量为740kW,额定功率为149kW,分别对应4#槽、6#槽、22#-23#槽、25#槽的热量需要。启动2台单体设备可以满足系统的所有制冷要求,单台制冷量为660kW。为稳定双效双温装置的运行,可使用地下水(地表水)作为热源或冷源的补充。如果生产工艺需要热量时, 12#-14#槽和17#-19#槽等不能或不能完全提供热源时要使用地下水(地表水)作为热源,如果生产工艺需要冷量时,4#槽、6#槽、22#-23#槽、25#槽等不需要热或只部分需要热量时要使用地下水(地表水)作为冷源。根据项目所在地的地质情况,可以开凿一口抽水井和一口回灌井,抽水井的抽水量达到120m3/h,回灌井的回灌量也应达到120m3/h。地下水(地表水)作为热源或冷源的补充,一定要做到及时调配,满足需要。

表1各工艺槽的能量需求分析

|

水池名称 |

4#槽 |

6#槽 |

12#-14#槽17#-19#槽 |

22#-23#槽 |

25#槽 |

|

碱蚀槽 |

氧化前 热水洗槽 |

氧化槽和着色槽 |

封孔槽 |

封孔后 热水洗槽 |

|

|

容积(m3) |

30 |

30 |

6×25 |

2×25 |

30 |

|

保持温度(℃) |

50-70 |

30-60 |

18-22 |

25-35 |

70-85 |

|

传统能量提供方式 |

蒸汽锅炉 |

蒸汽锅炉 |

冷冻机组 |

蒸汽锅炉 |

蒸汽锅炉 |

|

能量提供数量 (估算) |

热量 698kW |

热量 698kW |

冷量 1044kW |

热量 872kW |

热量 698kW |

图2 双效双温装置的单台设备工作原理图

三、经济效益分析

1.改造投入经费

仍以年产6000吨铝型材氧化着色车间为例进行分析。在年产6000吨铝型材氧化着色车间使用双效双温装置替代锅炉与冷水机组,各项设备投资所需要的费用如表2所示。

表2 投入经费估算

|

序号 |

项目 |

经费(万元) |

备注 |

|

1 |

双效双温装置 |

160 |

4台 |

|

2 |

控制系统 |

10 |

1套 |

|

3 |

配套设备 管道安装 配套土建 |

20 |

阀门、管道等 |

|

4 |

合计 |

190 |

交钥匙工程 |

2.替换设备前后年运行费用比较

使用替换设备前后年运行费用的比较如表3所示。替换设备前年运行费用为425万元,使用替换设备后年运行费用为143万元,每年可以省下运行费用282万元,经济效益非常可观。

表3 使用替换设备前后年运行费用比较表

|

项 目 |

替换设备前 |

使用替换设备后 |

|

|

供热 |

供热设备 |

蒸汽锅炉 |

双效双温装置 |

|

主要燃料 |

重油 |

电力 |

|

|

重油燃料消耗量(kg) |

924980 |

0 |

|

|

折合人民币(万元) |

348 |

0 |

|

|

设备电力消耗量(kWh) |

0 |

1692000 |

|

|

折合人民币(万元) |

0 |

119 |

|

|

循环水泵电力消耗量(kWh) |

338400 |

338400 |

|

|

折合人民币(万元) |

24 |

24 |

|

|

制冷 |

供热设备 |

冷冻机组 |

双效双温装置 |

|

主要燃料 |

电力 |

电力 |

|

|

设备电力消耗量(kWh) |

1240800 |

注:双效双温装置制热的同时可以制冷,循环水泵的电力消耗已考虑; |

|

|

折合人民币(万元) |

53 |

||

|

循环水泵电力消耗量(kWh) |

注:循环水泵的电力消耗已考虑; |

||

|

折合人民币(万元) |

|||

|

年累计运行费用(万元) |

425 |

143 |

备注:

(1)生产时间按一年200天24小时考虑;

(2)电价按0.70元/kWh计;

(3)重油按3.76元/kg计;

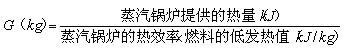

(4)蒸汽锅炉的热效率为80%,其燃料消耗量计算公式:

(1.1)

(1.1)

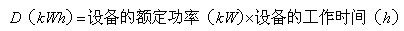

(5)双效双温装置、冷冻机组耗电量计算公式:

(1.2)

(1.2)

(6)循环水泵耗电量为双效双温装置或冷冻机组耗电量的20%。

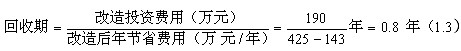

3.静态回收期计算

使用替换设备后设备成本虽然提高,但是年运行费用却得到大幅缩减,替换设备投资的静态回收期仅需0.8年,计算如(1.3)式,该装置的全部投资回收期小于行业基准投资回收期,表明该装置的投资能按时收回,投资回收期小,经济性能优,而且减少了对一次能源的使用。

四、社会效益分析

国家工业和信息化部2112年2月所发布的《有色金属工业“十二五”发展规划》强调“十二五”时期有色金属要控制总量,加大节能减排。针对有色金属工业的环境污染问题,《规划》以重有色金属污染防治为重点,提出从限制排放重金属项目、积极推行清洁生产、强化监管能力建设三个方面促进行业环境保护。《规划》提出要以发展精深加工、提升品种质量为重点,以轻质、高强、大规格、耐高温、耐腐蚀、低成本为发展方向,大力发展铝、镁、钛等高强轻合金材料,以提高性能、降低成本为方向。仅以年产6000吨铝型材氧化着色车间使用双效双温装置替代蒸汽锅炉与冷水机组为例,就可在运行过程中年节约重油924吨,从一次能源来看,节约标准煤1839吨,减少排放二氧化碳4596吨,二氧化硫138吨,氮氧化合物69吨,节能减排意义重大。

五、结论

在铝型材的表面处理车间不仅需要给一些槽液加热,同时也需要对一些槽液致冷。本文介绍一种余热回收式双效双温装置,使用此装置可替代铝型材表面处理车间中传统的锅炉与冷水机组,实现同时供热供冷。在铝型材的表面处理车间不仅需要给一些槽液加热,同时也需要对一些槽液致冷。本文介绍一种余热回收式双效双温装置,使用此装置可替代铝型材表面处理车间中传统的锅炉与冷水机组,实现同时供热供冷。

1.在铝型材的表面处理车间中,使用双效双温装置替代锅炉和冷水机组是切实可行的。双温双效装置能效高,运行安全可靠,为一些表面处理槽液提供热量的同时又可以为另一些槽液提供冷量。地下水系统可以作为补充冷热源的补充,保障系统稳定运行。

2.在铝型材表面处理车间使用双效双温装置替代锅炉和冷水机组,虽然一次性改造设备投资稍高些,但是年运行费用有大幅减少,替换设备的投资回收期短,经济性能优越,减少了对一次能源的依赖;在社会效益方面,节能减排效果显著。仅以年产6000吨铝型材氧化着色车间使用双效双温装置替代蒸汽锅炉与冷水机组为例,就可在运行过程中年节约重油924吨,节约标准煤1839吨,减排二氧化碳4596吨,二氧化硫138吨,氮氧化合物69吨。