1 前言

在铝板带热轧制生产过程中,轧制工艺规程的制定直接影响到板材的产量、质量和设备安全可靠的运行。目前,在多数的铝板材生产企业,轧制工艺规程是由技术人员根据经验来制定的,主要是保证板材的生产质量,而很少考虑到能耗和效率。随着计算机应用技术的发展,生产过程的工艺优化设计和最佳控制的问题已越来越备相关的工程技术人员重视。国内很多学者已提提出很多轧制工艺规程的优化方法。贺敏幸应用动态规划法对连轧轧制工艺规程进行优化,提高了生产效率,可以节能4%左右。赵忠诚应用逐步逼近法来确定中厚板的精轧压下量,比较好的解决了轧制效率,能耗和轧制质量的问题。胡贤磊等提出中厚板精轧轧制规程的负荷分配法,根据已有的经验,通过人工干涉调整轧制力限制系数以改变约束条件来进行计算,该方法考虑到了板型约束,解决了实时性的问题,是一种较好的方法。古可、钟掘等对2800铝板材热轧机提出了强化与技能数模,建立优化目标函数,并利用约束函数和边界条件对其求解,得到较为实用的结果。

本文基于轧制过程的各种约束条件开发出一种新的轧制工艺规程优化方法,即根据各工艺参数的约束条件对轧制速度和压下量进行优化,以实现轧制工艺规程优化,并根据该方法编制出轧制工艺规程优化系统软件。该优化方法已应用于铝板材轧制生产,实现了板材质量好,生产效率高,能源消耗少的目的。

2 一种新的轧制规程优化方法

2.1 优化方法描述

轧制工艺规程就是指如何确定轧制过程的各工艺参数排以得到较高质量的板材,并尽量提高生产效率。轧制工艺规程的制定跟轧件本身的特点有关外,还跟轧机的性能密切相关。所以确立轧制规程需要考虑轧机能力、轧件属性、以及目标厚度、板型、平直度等因素。

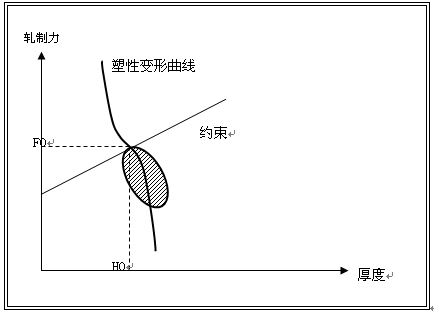

轧制工艺规程的制定需充分考虑约束条件,约束就是根据轧机能力、轧件目标质量和生产率等提出来的要求,即就是由制定轧制工艺规程需考虑因素的边界条件得到的约束。假定约束分为两种,极大约束与极小约束。极大约束在通常情况下能够充分利用轧机的性能、有较大的压下量、效率较高。及大约束包括轧机本身能够提供的最大的压下量、咬入能力、边浪条件等。相对应也必须考虑最小压下量(效率问题)、中浪、最佳凸度等条件而提出了极小约束。图1中表示出将极大约束与加工中金属塑性变形曲线叠加的效果,其中F、H表示单道次轧制力与相应的厚度,F0、H0表示约束轧制力与出口厚度。由于受到各约束的限制,实际轧制厚度的选择必须在阴影线以内的塑性变形段,即:极大约束 FH0,极小约束F>F0,H

图1 热轧约束条件与变形曲线图

根据轧制生产的具体实际可知,铝板材的可逆式热轧制生产包含5个最大约束、3个最小约束。其中最大约束包括最大轧制力约束、咬入角约束、最大扭矩约束、边浪约束、最大凸度约束;极小约束包括最低压下率约束、中浪约束、最小凸度约束。各约束条件都包含有轧制速度和压下量这两个变量,所以利用各约束可对轧制速度和压下量进行优化,从而实现工艺规程优化。

2.2 优化算法及计算流程

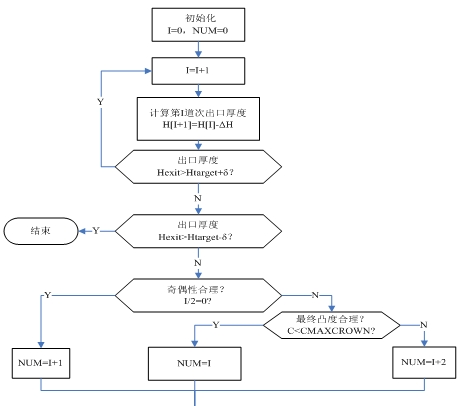

一个轧制规程由一系列极大道次与一系列极小道次以及中间道次组成。极大道次就是为提高生产效率以轧机的最大能力轧制的道次,极大道次根据极大约束来计算,通常为前面几个道次。极小道次是为保证生产质量,压下量最小的道次,极小道次根据及小约束来计算,通常是最后几个道次。中间道次是极大道次到极小道次的过度道次。编制轧制工艺规程优化的流程图如图2。该流程确定轧制规程的算法分为3步:

第1步:首先假定轧制规程全部由极大道次组成,上一个极大道次的出口厚度为下一个极大道次的入口厚度,依次迭代,直到第I个极大道次的出口厚度小于目标值。得到I以后,得出总道次数还需要分三种情况考虑如下:

图2 轧制规程优化算法流程图

不满足奇偶性总道次数N=I+1;

满足奇偶性但是不满足最大凸度条件N=I+2;

满足奇偶性同时满足最大凸度条件N=I。

第2步:如果由极大道次组成的轧制规程刚好符合一切轧制条件,包括目标厚度、板型、

奇偶性等,则无需再计算中间道次。而通常情况下是最后一个极大道次的出口厚度小于目标厚度即Hlast

前面N-K道次为极大道次;

第N-K+1道次为中间道次(或者没有);

后面K-1道次(或者为K)道次为极小道次。

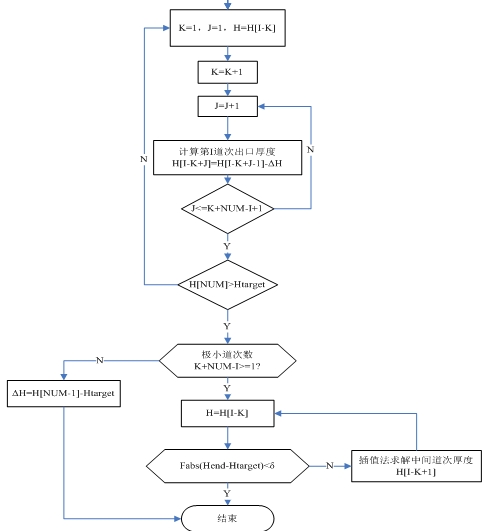

第3步:计算中间道次厚度的方法是一个迭代过程,其算法有很多种,最简单的算法是

将最后一个极大道次的出口厚度逐步增加一个微小值。此算法的弊病在于一方面如果中间道次厚度较大,而设置的步长比较小,则计算次数就会非常多,从而需要很长的计算时间,而如果增大步长减小计算次数就可能使得计算结果无法控制在一致性判断范围内,即求不出正确解。本文在此处采取插值法,其算法如图3所示。

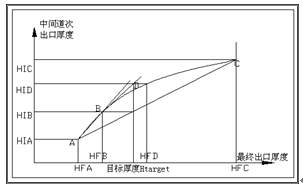

图3 中间道次厚度的插值迭代算法图示

其中A(HFA,HIA),C(HFC,HIC)两点的含义可由图2直观表述出来,分别为最后一次使用极小道次替换极大道次前与替换后时,中间道次出口厚度(纵坐标)与最终厚度(横坐标)。此算法的主要问题在于如何通过A、C两点确定出目标厚度所对应的纵坐标HID点。该算法主要采用插值与迭代的做法。如图2,连接AC线,目标厚度所对应的纵坐标HIB便可以得到,然后以HIB代替图中HIA位置作为中间道次的出口厚度便得出其对应的最终厚度HFB。得出如图2中的B点后即可(连接AB线,利用AB、AC线得出切线斜率)得出B点所在位置曲线L的近似切线。接下来就可以得出目标厚度XTARGET在该切线上所对应的纵坐标HID点。然后利用HID代替HIA即可以得到目标厚度HFD,于是得到了D点。然后利用D点以B点的方式做相同的插值。依此法迭代,即可得出曲线L,以及最终目标厚度所对应的曲线L上的纵坐标点,此点即中间道次的出口厚度。

3 轧制规程优化系统

3.1 系统的设计

铝材热轧过程控制软件采用Visual Studio 2005进行开发,采用的基本框架是Visual C++的MFC(微软基础类库),MFC是用C++编写的一套本机类。MFC利用面向对象的技术对95%以上的API(应用程序接口)进行了包装,其功能的非常强大。通过利用MFC提供的基本类,可以达到轻松管理窗口、菜单和对话框,执行基本输入/输出、对象序列化的目的。此外MFC还提供了应用程序框架,利用面向对象的技术,如重载、派生等,可以轻松扩展应用的功能。

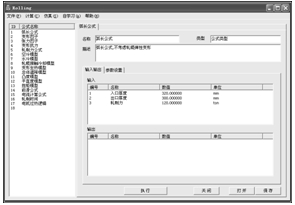

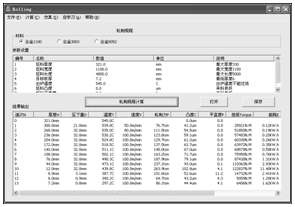

根据铝材热轧的工艺要求,该软件必须具备单独的基本模型的计算功能、轧制规程优化算法功能、仿真图片输出功能、以及待扩展的模块(如自学习功能、在线控制功能)等。两个主要的工作界面轧制工艺参数计算界面和轧制工艺参数优化界面见图4、图5。

图4 轧制工艺参数计算界面

图5 轧制工艺规程优化界面

3.2 系统的应用

系统已应用于招商局铝业(重庆)有限公司的1300热轧机,意大利MINO公司生产,其型式为:二辊可逆式/双卷取机。其主要的技术规格参数见表4-3。

表1 轧机主要技术参数

|

序号 |

项目 |

参数 |

单位 |

|

1 |

轧辊尺寸 |

φ695x1525 |

mm |

|

2 |

主电机功率 |

2000 |

kw |

|

3 |

最大轧制力 |

1800 |

吨 |

|

4 |

轧制速度 |

0-200 |

m/min |

|

5 |

锭胚:最大长度 |

5000 |

mm |

|

最大宽度 |

1450 |

mm |

|

|

最大厚度 |

450 |

mm |

|

|

6 |

热轧板尺寸:宽度 |

1450 |

mm |

|

最大长度 |

5000 |

mm |

|

|

厚度 |

450 |

mm |

|

|

7 |

带卷尺寸:宽度 |

1500 |

mm |

|

厚度 |

2.5—10 |

mm |

|

|

内径 |

320 |

mm |

|

|

8 |

设计生产能力 |

120 |

Kt/a |

材料为1100铝合金,坯料尺寸为6000mmx1050mmx320mm。成品为卷料,宽度为1050mm,厚度为7.0mm。开轧温度540℃,终轧温度不低于300℃。应用以上轧制规程优化系统得到的各轧制工艺参数见表2。

表2 优化前后工艺规程比较

|

优化前 |

道次 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

压下量(mm) |

20 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

24 |

19 |

12 |

12 |

12 |

3 |

1 |

|

|

速度(m/min) |

50 |

80 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

|

优化后 |

道次 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||

|

压下量(mm) |

25 |

38 |

38 |

37 |

37 |

37 |

36 |

36 |

22 |

5 |

2 |

|||||

|

速度(m/min) |

50 |

90 |

105 |

105 |

100 |

100 |

100 |

100 |

100 |

90 |

95 |

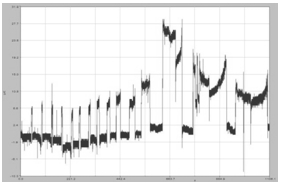

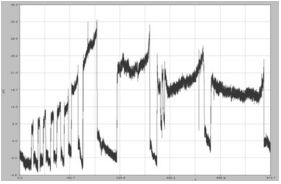

从表2中可以看出,优化后的轧制工艺规程充分利用了轧机的生产能力,道次数减少,生产效率明显提高。利用应变测试仪测得优化前后轧机牌坊的应变变化如图6、图7。从图中可以看出优化前整个轧制过程耗时1108秒,优化后耗时813秒。由于轧制时间减少,终轧温度升高,能耗也会减少。开轧制时为保证能够咬入压下量较小,速度较低,后面道次压下量增加、速度增加,提高了生产效率。优化后与优化前相比,轧制力的变化更为均匀,这样板材的板形更容易得到保证。轧制力先逐渐增加后逐渐减小,没有出现剧变,有利于设备的保护。

图6 优化前轧机牌坊应变变化

图7 优化后轧机牌坊应变变化

4 结论

本文根据轧制生产中的各种约束条件,提出了对压下量和轧制速度进行了优化的方法,并编制了轧制工艺规程优化系统。通过将该系统应用于铝板材的实际轧制生产,使得轧制时间从1108秒缩短到813秒,轧制力的升降更为合理,能耗也相应地减少。

本文提出一种新的轧制工艺规程优化的方法,即根据轧机的性能,铝板材的质量要求和生产效率的要求而产生的约束来对压下量和轧制速度进行优化,并编制了轧制工艺规程优化系统软件。通过将此优化系统应用于招商局铝业(重庆)有限公司的1300热轧机的实际生产,使得生产效率提高,整个轧制生产的过程更为稳定,整个过程的轧制力升降更为合理,能耗也相应地减少,说明该系统的轧制工艺规程优化方法具有较强的实用性,可以为板材热轧生产企业带来一定的经济效益。