前言

整流设备同一桥臂晶闸管元件的电流分配均衡与否直接影响到设备的可靠运行,均流系数也是制造厂进行元件选型的主要依据。实践中,传统的提高均流系数的基础工作是元件筛选和强触发,其它的均流方法还有套磁环、串联电抗器、串联均流互感器等。

近年来,我们研究了一种基于自动调节电路的动态均流方法,采用此方法在较宽的电流范围内能保证均流系数大于0.95。

1. 影响均流的因素

影响均流的因素包括元件的通态特性、元件开通特性、温度、母排连接方式、交流电压等。

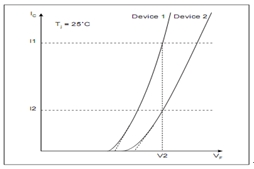

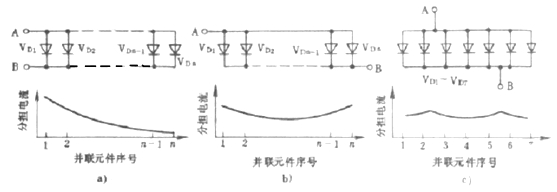

元件的通态特性是影响均流的关键因素,如图1所示,两只元件在相同的管压降下,其电流分配相差悬殊。元件筛选就是选择通态特性相同或相近的元件用在同一个并联支路。较好的办法是在采购时向元件供应商提出某个电流(比如额定)下元件通态压降的偏差范围,这个偏差一般是在十几毫伏以内,若要求的均流系数越高,则偏差越小。

图1 晶闸管元件通态特性对均流的影响

晶闸管元件的开通特性包括开通时间和门槛电压,开通特性不一致会引起并联晶闸管开通区间不均流。开通时间是触发脉冲特性和晶闸管两端电压的函数,触发脉冲di/dt越大,开通时间越短。另外,开通时间受晶闸管两端电压影响很大,电压越高,晶闸管内部正反馈过程加速,开通时间会显著缩小,反之亦然。两个晶闸管并联,若开通特性不一致,一只晶闸管导通后,另一只晶闸管两端电压显著下降,开通时间显著增加,必然会影响到均流,这也是为什么要采用强触发的原因。

交流电压对元件开通时间的影响较大。交流电压越高,元件内部正反馈过程加速,开通时间越短。

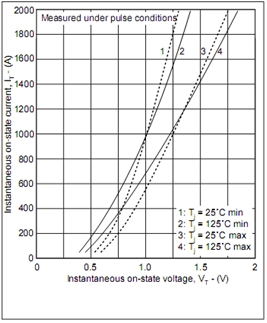

元件的通态特性是温度的函数,见图2。不同温度下,通态特性会发生偏移。所以我们得到的均流系数只能是某一运行点某一时刻的值。由图2可见,在电流较小时,晶闸管具有负温特性。

图2 晶闸管元件通态特性与温度的关系

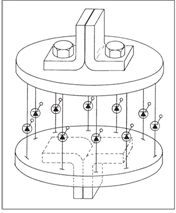

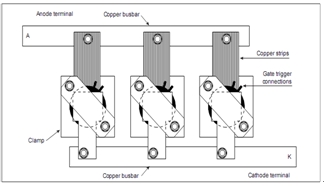

母排连接方式对均流的影响很大。图3是理想化的连接方式,进、出线母排完全一致,不会影响电流分配。但由于元件通态特性的偏差,这种理想化的连接方式反倒没有使用价值。在过去,经常通过调整交流侧进线及直流侧出线的长度、在铜排连接端锯槽或钻孔等方法来调整均流系数。图4是典型的母排连接方式。

图3 理想化的母排连接

图4 典型的母排连接方

母排连接方式对均流的影响见图5所示。

图5 不同连接方式对电流分配的影响

2. 动态均流

2.1调节原理

动态均流方法立足于控制回路,调节目标为元件通态平均电流,通过自动调节实现同相桥臂元件通态平均电流趋于相同。

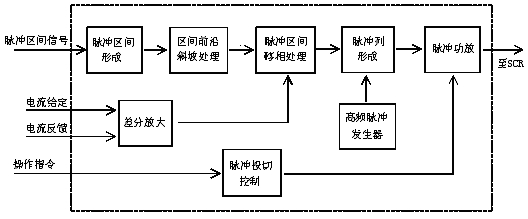

均流自动调节器由以下单元组成:脉冲区间形成、区间前沿斜坡处理、本柜电流偏差放大(差分放大)、脉冲区间移相处理、脉冲列形成、脉冲功放等。

图6 动态均流原理框图

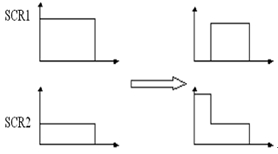

区间前沿斜坡处理单元将脉冲区间的前沿(包括后沿)作斜坡处理,斜坡和来自差分放大器的移相控制信号被送到脉冲区间移相处理单元进行比较,得到包含均流控制信息(即前沿相位)的新的脉冲区间,它实时控制脉冲列的投入时间,使桥臂电流稍为推迟产生。动态均流理想化的效果示意图见图7。

图7 动态均流理想化的效果示意图

自动调节过程总是对电流偏大的桥臂作电流回落调节,企图使它维持在总输出电流的平均水平。调节精度取决于开环放大倍数,可根据需要而设定。

动态均流对整流控制器的影响甚微,它并不改变调节器脉冲输出的时间,也不影响调节器脉冲输出的有效性。

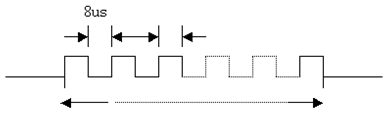

2.2脉冲形成

调节器脉冲信号为宽脉冲,经60KHz脉冲发生器调制后转化为高频脉冲列信号。脉冲列频率的选择要考虑两个因素:晶闸管开通时间和动态均流调节分辩率。晶闸管开通时间的典型值为4~6us,单个脉冲宽度不应小于该值。脉冲列频率越高,调节分辨率就越高。我们认为脉冲列频率在60KHz~80KHz是合适的。

图8 脉冲列波形

3. 试验分析

某设备每桥臂并联2支路,表1是+A相桥臂电流的分配。

表1 +A相桥臂电流分配

|

桥臂电流(A) |

动态均流 |

1#硅电流(A) |

2#硅电流(A) |

均流系数 |

|

500 |

不投 |

210 |

290 |

0.862 |

|

投入 |

240 |

265 |

0.953 |

|

|

1310 |

不投 |

605 |

708 |

0.927 |

|

投入 |

651 |

655 |

0.997 |

|

|

2100 |

不投 |

946 |

1147 |

0.91 |

|

投入 |

1006 |

1088 |

0.962 |

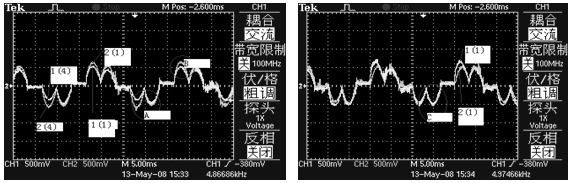

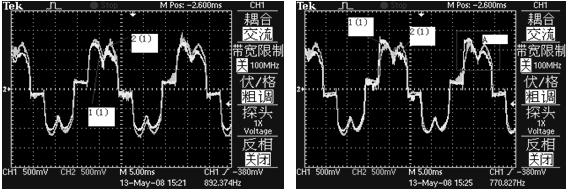

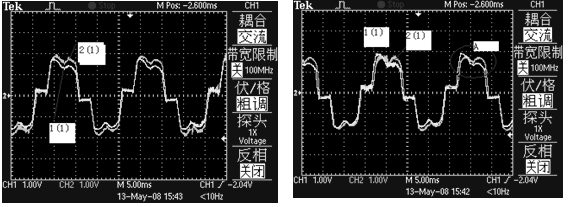

通过示波器,我们可以观察到桥臂电流变化情况。图9~11中,1(1)表示+A相1#硅元件,2(1) 表示+A相2#硅元件,1(4)表示-A相1#硅元件,2(4)表示-A相2#硅元件。这些波形反映出的信息很丰富。

首先,从图9a中A处可见,由于触发脉冲不一致导致不均流的现象很明显。从图9b中C处可以看出,动态均流技术能够校正触发脉冲不一致导致的电流分配失衡。

其次,从图10~11可见,元件通态特性的差异是导致电流差异的主要原因。通过均流调节器的作用,使通态电阻较小的元件滞后触发,能够明显改变硅元件导通前半部分电流的分配,见图10b、图11b中A处。

a)不投动态均流 b)投入动态均流

图9 输出500A时桥臂电流波形

图10 输出1310A时桥臂电流波形

a)不投动态均流 b)投入动态均流

图11 输出2100A时桥臂电流波形

要进一步说明的是,脉冲区间移相范围的设计值在10O左右。因为调节目标为通态平均电流,很多情况下,并联元件的通态平均电流差距较大,这个设计值似乎是必要的。但在实践中,1~5个脉冲列的移相范围已足够,即0.288O~1.44O。

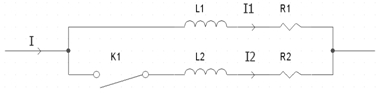

这里面有两个原因:第一,多个晶闸管并联,其中一只晶闸管导通后,其它晶闸管元件两端电压显著下降,开通时间显著增加。第二,受回路中分布电感的影响,可用图12加以说明。

图12是两个并联晶闸管的等效电路,R1和R2代表通态电阻,L1、L2代表分布电感。由于R1和R2非常小,约为十分之几毫欧,分布电感已不能忽略不计。当第一个晶闸管导通后,第二个晶闸管延时导通,达到稳态值需克服该分支的时间常数L2/R2,这个时间常数可达到毫秒级,相对于6.7ms(50Hz)的全导通时间,非常可观。事实上,支路中的分布电感已成为影响桥臂电流重新分配的重要因素。

图12 两个并联晶闸管的等效电路

4. 结束语

总结:简要述及了影响晶闸管均流的几个因素,包括元件通态特性、元件开通特性、母排连接方式等。指出实现动态均流的基本原理是立足于控制回路,通过自动调节实现同相桥臂元件通态平均电流趋于相同,对动态均流的主要电路构成进行了分析。通过对桥臂电流波形的分析,论证了动态均流方法的有效性,采用此方法在较宽的电流范围内能保证均流系数大于95%。动态均流藉助于对同桥臂各晶闸管元件触发脉冲时间的控制达到均流的目的。动态均流的优点是:对晶闸管元件参数的差异,交直流进出线阻抗不均衡等差异的适应性较强,当更换元件时也易于实现均流。此外由于均流是通过对各元件电流测量的条件下进行的,为此能准确的反映出各元件的均流情况。实践证明,这一方法是行之有效的。

某厂生产的可控硅整流设备的主要特点

一、用途

本系列整流柜主要用于铝、镁、锰、锌、铜、铅等有色

金属和氯盐的电解等不同类型的整流设备和自动化控制系统,也可作为类似负荷的供电电源。

二、主柜特点

1. 化柜体结构,减少损耗,维护方便。

3. 元件及快熔铜排均选用特制循环水路型材,电联结形式:一般根据直流电压、电流和电网谐波允许值进行选择,有双反星形、三相桥式两大类以及六脉波、十二脉波共四种不同的组合可供选择。

2. 选用大功率晶闸管减少并联元件数,简充分散热,提高元件使用寿命。

4. 元件压装采用均衡固定受力的典型设计,双重绝缘。

5. 柜内连接水管选用进口增强透明软塑管,抗冷热,使用寿命长。

6. 元件散热器水嘴采用特殊处理,耐腐蚀。

7. 机柜采用全数控机床加工,整体喷塑,外形美观。

8. 柜体一般为户内开启式、半开启式、户外全密封式,进出线方式按用户要求设计。

9. 本系列整流柜采用数字工控触发控制系统使设备