搅拌摩擦焊(friction stir welding 简称FSW)是由英国焊接研究所(The Welding Institute-TWI)于1991年发明的一种新型的固相焊接技术,自发明以来,FSW以其它任何一种焊接技术无可比拟的发展速度,在国际工业制造领域得到了大规模工程化应用。截至2009年底,全世界已经有3500多家企业、公司和研究院校得到了FSW专利许可,并致力于FSW技术研究和应用推广。本文将详细阐述搅拌摩擦焊接及其加工技术在国内外工业制造领域的应用现状。

1 搅拌摩擦焊接技术的应用

FSW作为一种固相连接技术,焊接的材料范围广,可用于铝、锌、镁、铜、钛等金属及其合金、金属基复合材料以及异种金属及合金的焊接[1]。与其它焊接方法相比,FSW具有焊接温度低、不需要填充材料、焊接过程无污染、焊接变形小、接头性能优良等特点。因此FSW技术的应用前景广阔,已广泛应用于航空航天、船舶、陆路交通等行业。

1.1 在航空航天工业中的应用

在航空领域,欧洲航空公司已经采用FSW技术进行飞机框架结构焊接,如蒙皮、衍条、加强件之间的连接、壁板和地板的连接、飞机门预成形结构件、起落架仓盖、外挂燃料箱等。

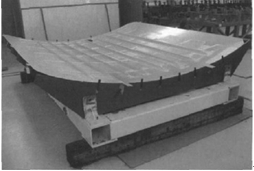

由于飞机特有的薄壁复杂结构特点,TWI开发了FSW平直对焊、点焊、胶接复合焊、函数曲线焊和空间轨迹焊等方法[2]。FSW平直对焊常用于平板和型材的对接,如飞机机身蒙皮平直结构的纵缝对接、大型飞机型材地板的焊接等,如图1(a)所示;FSW点焊常用于大型壁板和

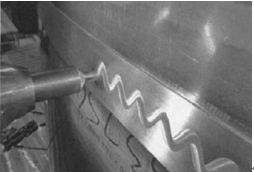

空间曲面的焊接,如飞机内部加强板的平板和L形型材的搭接、飞机机身蒙皮和L形加强筋的搭接、飞机舱门、窗门和口盖等预成形壁板结构的搭接、飞机机翼带筋壁板的搭接,另外,FSW点焊还可对航空构件缺陷进行修复,如裂纹、破孔、缺口和断裂等[3];FSW函数曲线焊常用于飞机薄壁搭接结构焊接,如美国NASA已经把该技术应用于新一代“宇宙神”火箭的燃料贮箱的制造,如图1(b)所示。

|

(a)FSW平直对焊铝合金带筋壁板 |

(b)FSW正弦函数曲线焊铝合金薄壁结构 |

图1飞机框架结构件的FSW焊接

在航天领域,美国波音公司和防御实验室应用FSW技术焊接某些火箭部件,波音公司和麦道公司用其焊接了Delta-Ⅱ与Delta-Ⅲ型运载火箭和航天飞机的推进剂燃料储箱的纵缝,并成功发射升空。此外,发动机承力框架、铝合金容器、航天飞机外储箱、载人返回仓等也应用FSW技术焊接。

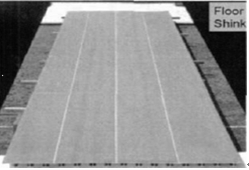

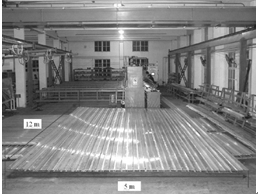

图2 采用FSW技术焊接的铝合金型材壁板

1.2 在船舶和海洋工业中的应用

船舶和海洋工业是国际上最早将FSW技术应用于产品制造的行业。1996年挪威Marine公司与Maritime公司对船用平板和型材拼接成大型壁板的流水生产线制造技术进行了研究开发,并应用于双体快艇和巡航班轮,目前挪威大约25%的船用铝合金构件采用FSW技术制造;日本Sumitomo轻金属公司采用FSW焊接了铝质蜂窝结构板件和耐海水的板材,快艇、游艇等的甲板、侧板、防水隔板、船体外壳、主体结构件、直升机平台、离岸水上观察站、船用冷冻器、帆船桅杆及其结构件等重要部件也采用FSW;澳大利亚Adalaide大学与英国TWI合作开发了一种轻便型的搅拌摩擦焊设备,用于轻型高速海洋游船的曲面壁板的焊接;瑞典Sapa公司利用搅拌摩擦焊技术完成了渔船深度冷却需要的中空铝合金壁板结构件焊接。2006年4月,中国搅拌摩擦焊中心设计制造国内第一台用于大型船用型材拼焊的搅拌摩擦焊设备,并从同年8月开始批量制造宽幅铝合金型材带筋板,应用到国产新型导弹快艇及出口舰船[4]。图2为采用FSW技术焊接的长12米、宽5米的铝合金型材壁板。迄今为止,搅拌摩擦焊宽幅铝合金船舶壁板已经在中国大连、上海、武汉、广西及广州等多家主力船舶制造厂推广,在多个船舶制造项目中得到成功应用,包括我国新研制的世界领先的“双体穿浪隐形导弹快艇”和出口越南、密克罗尼西亚民船。

1.3 在陆路交通工业中的应用

在列车制造领域,FSW技术主要应用为高速列车、轨道列车、地铁车厢和有轨电车、集装箱等。1997年日本日立公司首次将搅拌摩擦焊用于铝合金列车车体制造;日本川崎重工与住友轻金属公司将FSW技术用于地铁车辆,焊接工件长度已超过3km,并已用于日本新干线车辆的制造,时速达285km/h,质量完全合格;在欧洲及其它国家,如法国的阿尔斯通公司、德国西门子公司及加拿大的庞巴迪公司等在新型列车车体制造中采用FSW技术,并将其转变为在铝合金列车制造中占主导地位的焊接技术。图3为采用FSW焊接的轨道列车地板

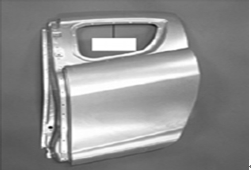

在汽车制造领域,FSW技术主要应用于引擎、底盘、车身支架、汽车轮毂、液压成型管附件、车门预成型件、车体空间框架、卡车车体、载货车的尾部升降平台、汽车起重器以及装甲车的防护甲板等。2000年TOWER汽车公司采用FSW技术实现了汽车悬挂支架、轻合金车轮、防撞缓冲器、发动机安装支架以及铝合金车身的焊接。2004年日本Showa Aluminum和Tokai Rubber公司实现了汽车悬挂系统铝合金悬臂FSW批量化制造。2005年美国Ford汽车公司采用FSW技术制造GT赛车。目前,搅拌摩擦焊应用于汽车工业主要是大批量铝合金汽车缝合胚料(TWB)的制造以及小批量专用汽车的制造。挪威Hydro Aluminum公司首先采用FSW实现了铝合金汽车轮毂的搅拌摩擦焊制造;美国AO Smith公司采用FSW实现了铝合金发动机框架的搅拌摩擦焊接;德国Audi公司和GKSS公司将FSW短焊技术用于铝合金汽车零件的制造,并发展成FSW点焊技术[5],日本马自达公司将其应用到“马自达RX-8”型跑车后门框的焊接,如图4所示。

|

图3 采用FSW焊接的轨道列车地板 |

图4 采用FSW点焊连接的RX-8后门 |

1.4 在其他领域中的应用

在其他方面,FSW也有较多的应用,如民用建筑工业中的铝合金桥梁、装饰板、门窗框架、管线、铝合金反应器、热交换器等;电子工业中的发动机壳体、电器连接件、电器封装等。此外,FSW还应用在冰箱冷却板、厨房电器、“白色”家用物品和工具、天然气和液化气储箱、家用装饰等。

2 搅拌摩擦加工技术的应用

除了作为一种先进焊接方法外,FSW还可用于材料微观组织的改性和新材料制备,这种方法称为搅拌摩擦加工(FSP)。FSP技术利用搅拌头所造成加工区材料的剧烈塑性变形、混合、破碎和热暴露,实现微观结构的致密化、均匀化和细化。1999年,美国密苏里大学的Mishra博士首次采用FSP技术制备了细晶超塑性铝合金。目前,FSP技术已在表面晶粒细化、超塑性、表面复合材料制备等方面取得应用。

2.1 表面晶粒细化与超塑性

可通过FSP技术细化晶粒的材料有两类,一类是晶粒本身就粗大的铸造合金,如铸造铝合金与镁合金。普通Al-Si-Mg合金铸件由于粗大的针状Si相和枝晶以及缩孔、疏松等缺陷,导致其力学性能,尤其是塑性和疲劳性能较低。传统上采用各种化学改性和热处理方法对其进行改性处理,然而这些方法不仅工序繁杂,而且不能完全消除铸造空洞,也很难使微观组织完全均匀化。Ma[6]等人的研究表明,采用FSP技术对A356铸件进行加工后,粗大针状Si相被破碎成近似等轴粒子并均匀分布在铝基体中,铸造空洞被弥合,枝晶被破碎,基体晶粒被细化,A356铸件的力学性能得到明显改善。另一类是超硬铝合金,如2xxx、7xxx系铝合金,通过FSP破碎粗大的析出相并使重溶于铝基体中[7]。经FSP处理过的动态再结晶区,晶粒大小一般为0.5-5mm[8],可获得超塑性,既可降低成形压力,又可防止普通成形过程中因材料变形能力差导致的开裂,另外,加入第二相粒子(如SiC),可防止FSP细化组织在后续加热中过度长大。

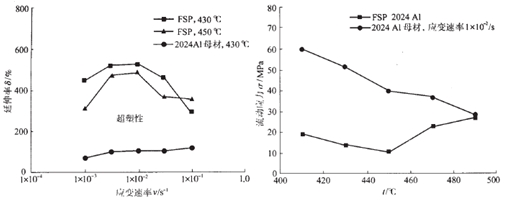

FSP是一种新型的超塑性材料制备技术。Mishra[9]等人首先报道了搅拌摩擦加工7075铝合金的超塑性,当应变速率为1×10-2s-1、温度为490℃时,可获得超过1000%的超塑性延伸率;Saito[10]等人在焊接速度和旋转速度分别为0.5mm/s、1540r/min条件下得到超塑性1050铝合金;Ma[11]等人采用FSP对Al-4Mg-1Zr合金进行处理,得到1.5mm的微细晶粒。当应变速率为1×10-1s-1、温度为525℃时,最大延伸率为1280%,超塑性显著;温度为550℃时,最大延伸率仍为1210%,这表明高温下也能保持较好的超塑性;Charit[12]等人采用FSP技术对2024铝合金进行处理,获得高应变速率下的超塑性,当应变速率为1×10-2s-1、温度为430℃时,最大延伸率达到525%,将FSP流动应力和延伸率与母材进行比较,如图6所示;Liu[13]等人研究了Al-Zn-Mg-Cu合金FSP的低温超塑性,当应变速率为1×10-2s-1、温度范围为200-350℃时,延伸率达到350-540%。

图5 2024铝合金FSP的应力应变曲线

2.2 表面复合材料制备

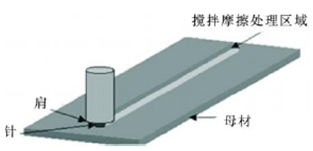

FSP 是一种绿色的表面复合材料制备新技术,采用FSP技术将材料表面的金属基体与增强材料在固态下进行机械混合,制备出高硬度、耐磨的颗粒强化“表面复合材料”,其原理图如图7所示。预先在基板表面加工窄而浅的小槽(3mm×3mm以下) ,填充增强材料,采用FSP技术使陶瓷颗粒分布均匀化。与其他制备方法相比,该技术具有独特的优势:①FSP在固态下进行,可避免界反应与有害相的形成,适应于处理各种金属材料;②FSP可显著细化表层晶粒,明显降低金属孔洞的产生,且组织结构致密;③FSP较为简便、易于控制,且具有节能、环保的特点。

Mishra[14]等人首次采用FSP技术把SiC陶瓷颗粒嵌入5083铝合金表层,制得了厚度范围在50-200mm的复合材料层。结果表明,当搅拌头探针端部插入深度位于板材上表面以下2.03mm位置时,颗粒增强的表面层与基体材料具有较好的结合界面,其中上层为SiC颗粒增强区域,下层为基体材料5083 铝合金,两层之间具有良好的界面,没有出现SiC颗粒在分界层附近团聚的现象。复合材料层的显微硬度HV为85,SiC颗粒体积含量在13%左右时,显微硬度HV提高至123,SiC 颗粒体积含量在27%左右时,显微硬度HV提高至173,比基体高出一倍;Mahmoud[15]等人采用FSP技术把平均颗粒直径为1.25mm的SiC陶瓷粉末嵌入5mm厚A1050-H24铝板的表层中,制得厚约1.5mm的表面复合材料层,并研究了转速、加工速度、槽宽、槽的位置对颗粒分布的影响;Shafiei[16]等采用FSP技术把纳米级Al2O3颗粒嵌入到6082铝合金中形成颗粒增强的表面复合材料层。结果表明,多道FSP技术能够有效促进纳米级陶瓷颗粒的均匀分布,与母材相比,复合材料层的硬度是母材的3倍,耐磨性是母材的5倍;Morisada[17]等人研究采用SiC颗粒增强AZ31镁合金板材。SiC颗粒尺度为1mm,FSP加工前对板材开槽,将SiC 颗粒置于其中,槽的横截面积为1×2mm2。结果表明,FSP加工使得基体材料AZ31 的晶粒得到细化,晶粒度由79.1mm减小到6mm,显微硬度HV由48提高至69.3;Lee[8]等采用FSP技术成功把纳米尺寸的SiO2陶瓷嵌入到AZ61镁合金中,形成纳米级复合材料。经过4道FSP加工,纳米级陶瓷颗粒被成功地均匀分散到基体中,复合材料层的平均晶粒尺寸在0.5-2mm,复合材料层的硬度是基材硬度的2倍。

图6 FSP制备表面复合材料原理示意图

3 展望

详细论述了搅拌摩擦焊接技术在航空航天、船舶、陆路交通等工业制造领域的应用现状,介绍了搅拌摩擦加工技术在晶粒细化、制备超塑性材料与表面复合材料中的应用,并展望了搅拌摩擦焊接及其加工技术的应用前景。

在国际上,FSW技术经历了近二十年的发展,在航空、航天、船舶、轨道交通、汽车、及电力等行业实现了工业化应用,并且正在进一步普及和日趋完善。在国内,FSW技术开发及推广应用才刚刚起步,其应用目前主要集中在航空、航天、兵器、船舶等军工制造领域。但是在国家政策和项目的支持下,FSW技术必将推广应用于其它工业领域,面对国内潜在的巨大市场需求,FSW技术在未来的5年内将迎来高速发展和应用的高峰。

近年来,FSP技术得到了飞速发展,现已发展成为一种新型的金属材料塑性加工技术,并且是实现材料大塑性变形的主要手段之一,在研究金属材料的强韧化机理、探索制备高性能材料方面具有重要的启示作用与学术价值。目前,FSP已在细晶超塑性铝合金制备、铸造合金微观结构改性、复合材料制备、材料合成等方面显示了良好的应用前景。随着研究的深入,FSP将发展成为一种成熟的、多用途的材料加工技术,并在工业领域取得实际应用。