1 前言

2017是Al-Cu-Mg系合金中的第一个获得工业应用的硬铝合金,其成份比较合理,综合性能较好。采用离线淬火,自然时效状态下使用的比较多。不过采用离线淬火工序比较繁琐,对热处理设备性能要求也比较高,且离线淬火易引起棒材局部晶粒粗大,降低离线固溶温度又容易造成硬度不够。本文研究华昌铝厂采用反向挤压在线淬火+拉拔+人工时效的方法,生产高精度、高硬度2017合金棒材,探讨了不同热处理工艺和拉拔加工率对2017合金棒材性能的影响。通过对热处理和拉拔工艺的优化,生产出了满足用户要求的产品。

产品技术要求:合金牌号2017,产品直径φ16.1±0.03mm,硬度≥Hv135,交货长度:2500mm,弯曲度:≤0.6mm/2500mm。

2 生产工艺

2.1化学成分

通过合金优化设计,铝棒化学成分控制如表1:

2017合金成分 表1

|

标准 |

化学成分 % |

||||||||||

|

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Ti |

其他 |

Al |

||

|

单个 |

合计 |

||||||||||

|

标准 |

0.2- 0.8 |

0.70 |

3.5- 4.5 |

0.4- 1.0 |

0.4- 0.8 |

0.1 |

0.25 |

0.15 |

<0.05 |

<0.15 |

余量 |

|

实测 |

0.36 |

0.18 |

3.82 |

0.52 |

0.56 |

0.01 |

0.18 |

0.02 |

2.2挤压工艺

采用锭坯规格:φ130×205mm,800吨单动反向挤压机挤压成φ17.5mm和φ16.8mm两种

规格的棒材。挤压工艺参数控制见表2:

挤压工艺参数 表2

|

挤压筒温度℃ |

模具温度℃ |

铸锭温度℃ |

挤压比 |

挤压速度 m/min |

出口温度℃ |

冷却方式 |

|

380~430 |

420±10 |

440±10 |

20~30 |

3-4 |

470-500 |

水冷 |

2.3热处理方式

采用在线淬火+自然时效、自然时效+人工时效、自然时效+拉拔﹢人工时效的方式,考察其对产品硬度及弯曲度的影响。

2.4拉拔加工率

将φ17.5mm和φ16.8mm规格的铝棒采用不同加工率拉拔为φ16.1mm的棒材产品,验证不同加工率条件下对产品硬度和弯曲度的影响。

3 试验方案

将经过反向挤压在线淬火的φ17.5mm和φ16.8mm棒材,在生产过程中以下述方式进行试验研究。

3.1 将挤压棒材进行2h,5h,10h,24h,36h,48h,72h,110h自然时效,检测自然时效后的硬度;

3.2 自然时效2.5h、36h后,再进行人工时效,检测其对后续人工时效硬度的影响;

3.3 将自然时效后的棒材进行“拉拔+人工时效”的形变热处理,检测其对硬度的影响;

3.4 检测不同拉拔加工率对棒材硬度及弯曲度的影响。

4 实验结果与分析

4.1 挤压在线淬火后自然时效实验

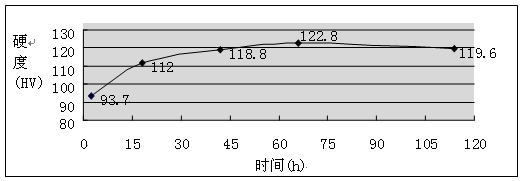

取在线淬火直径φ16.8±0.10mm的棒材样品10支,放置2h、5h、10h、24h、36h、48h、72h、110h进行自然时效,测量其硬度,绘制的自然时效硬度曲线见图1。

图1 2017铝棒自然时效硬化曲线

由图1可见,2017合金挤压棒材在线淬火后,自然时效达到峰值硬度的时间为3天,最高硬度可达Hv120左右。

4.2自然时效后再人工时效实验

取经在线水冷淬火,直径φ16.8±0.10mm的棒材样品20支,将其自然时效2.5h、36h后,再进行(170℃×8h)人工时效,测得其硬度见表3。

2017铝棒自然时效后再人工时效的硬度 表3

|

2.5(h) |

36(h) |

||||

|

最大值 |

最小值 |

平均值 |

最大值 |

最小值 |

平均值 |

|

|

人工时效前硬度(Hv) |

96.3 |

94.5 |

95.4 |

118.3 |

112.3 |

115.6 |

|

人工时效后硬度(Hv) |

121.4 |

118.8 |

120.0 |

123.4 |

116.0 |

120.2 |

由3表数据可看出,自然时效2.5h或36h再进行人工时效所得到最终硬度与自然时效所能达到的峰值硬度基本相同。

4.3自然时效后进行拉拔再人工时效实验

取经在线水冷淬火,直径φ16.8±0.10mm的棒材样品30支,分别进行2h、18h、42h自然时效后拉拔为规格φ16.1mm棒材,然后进行(170℃×8h)人工时效,测得其硬度见表4。

2017铝棒自然时效后拉拔再人工时效的硬度 表4

|

“拉拔+人工时效”后硬度(HV) |

自然时效时间 |

||

|

2h |

18h |

42h |

|

|

最大值 |

134.4 |

135.6 |

141.4 |

|

最小值 |

142.4 |

143.7 |

155.1 |

|

平均值 |

138.3 |

139.2 |

147.9 |

由表4可以看出,拉拔加工率不变时,自然时效时间的延长能提高“拉拔+人工时效”后的棒材硬度,且自然时效18h后再进行“拉拔+人工时效”硬度值可达到产品技术要求。

4.4拉拔加工率对棒材硬度的影响实验

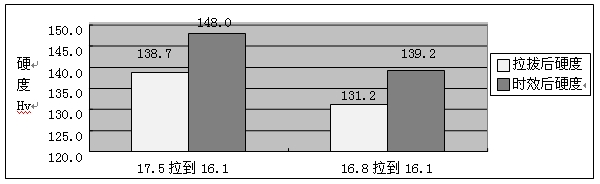

取直径φ17.5mm和φ16.8mm棒材10支,自然时效18h后一次拉拔成φ16.1mm,加工率分别为15.3%、8.2%,然后进行(170℃×8h)人工时效,分别测得其平均硬度如图2。

图2 不同拉拔加工率对2017铝棒最终硬度的影响

4.5拉拔加工率对弯曲率影响的实验

将φ17.5mm棒材一次拉到φ16.1±0.02mm产品时,加工率为15.3%。由于加工率过大,制品残余应力大,产品表面极易刮伤,且严重弯曲,经多次矫直仍无法满足弯曲度要求。

后改用三道次拉拔工艺:第一道次由φ17.5mm拉成φ16.9mm、第二道次由φ16.9mm拉拔φ16.4mm、第三道次由φ16.4mm拉成φ16.1±0.02mm,加工率分别为6.7%,5.8%,3.6%,虽然多次拉拔时,产品表面刮伤有所减少,弯曲度有一定程度改善,但产品合格率还是很低,只有35.6%合格。

而取27支直径φ16.8mm棒材一次拉成φ16.1±0.02mm产品时,加工率为8.2%。矫直后锯切成2500mm的成品,弯曲度检测全部合格,其结果如表5。

2017铝棒弯曲度检测结果 表5

|

弯曲度范围/mm |

X≤0.2 |

0.2<X≤0.3 |

0.3<X≤0.4 |

0.4<X≤0.5 |

0.5<X≤0.6 |

|

数量(支) |

15 |

7 |

2 |

2 |

1 |

|

百分比 |

55.56% |

25.93% |

7.41% |

7.41% |

3.70% |

5 结论

本文从简化生产工序,优化生产工艺的角度,重点探讨不同热处理工艺和不同拉拔加工率条件下,生产高精度、高硬度的2017合金棒材的方法。

5.1 在上述挤压工艺条件下,2017合金挤压在线淬火的棒材,经3天自然时效最高硬度值只能达到Hv120左右,自然时效后在进行人工时效对硬度影响不明显;

5.2 棒材拉拔前延长自然时效时间,能提高拉拔后人工时效的硬度。

5.3 提高拉拔加工率,可以增加人工时效后的产品硬度。

5.4 相同的拉拔条件下,拉拔加工率的大小对产品的弯曲度有影响,加工率越大弯曲度越大;

5.5 挤压出口温度控制在470℃以上在线淬火的φ16.8mm挤压坯料,经自然时效18h以上,一次拉拔成φ16.1±0.02mm棒材,再进行(170℃×8h)人工时效,能够达到HV≥135,直线度≤0.6mm/2500mm的技术要求。