1 铝型材挤压行业中模具的地位

随着中国经济建设高速发展,中国建筑行业发展也迅猛起来,铝型材需求量也不断地增加。模具是工业生产的基础工艺装备,挤压模具是挤压过程发生的场所,在铝型材挤压生产起到至关重要的作用,直接影响到挤压产品的质量,决定了挤压产品的形状、尺寸精度及表面质量。型材形状的多样性,复杂性使得这个行业对模具的要求也不断提高。

模具加工精度是对加工的最大要求,如何快速合理的将挤压模具加工出来是铝型材模具设计及制造的关键。

2 常用三维建模软件

三维图的绘制能够让人感觉到平面图像的立体效果,往往需要借助三维建模软件经行绘制和修改。现今应用比较广泛的三维建模软件包括有Solidworks,SolidEdge,UniGraphics, Pro/Engineer, CATIA,甚至AutoCAD等。本文是基于Solidworks展开讨论的。

SolidWorks软件是世界上第一个基于Windows开发的三维CAD系统,其所遵循的易用、稳定和创新三大原则得到了全面的落实和证明,使用它,设计师大大缩短了设计时间,产品快速、高效地投向了市场。功能强大,组件繁多、易学易用和技术创新是SolidWorks 的四大特点,使得SolidWorks 成为领先的、主流的三维CAD解决方案。SolidWorks 能够提供不同的设计方案、减少设计过程中的错误以及提高产品质量。

在目前市场上所见到的三维CAD解决方案中,SolidWorks是设计过程比较简便而方便的软件之一。美国著名咨询公司Daratech所评论:“在基于Windows平台的三维CAD软件中,SolidWorks是最著名的品牌,是市场快速增长的领导者。”在强大的设计功能和易学易用的操作(包括Windows风格的拖/放、点/击、剪切/粘贴)协同下,使用SolidWorks ,整个产品设计是可百分之百可编辑的,零件设计、装配设计和工程图之间的是全相关的。SolidWorks 提供的AutoCAD模拟器,使得AutoCAD用户可以保持原有的作图习惯,顺利地从二维设计转向三维实体设计。只有SolidWorks 才提供了一整套完整的动态界面和鼠标拖动控制。“全动感的”的用户界面减少设计步骤,减少了多余的对话框,从而避免了界面的零乱。在SolidWorks 中,当生成新零件时,你可以直接参考其他零件并保持这种参考关系。在装配的环境里,可以方便地设计和修改零部件。对于超过一万个零部件的大型装配体,SolidWorks 的性能得到极大的提高。

3 三维模型绘制中关键要素及其影响

本文涉及的模具三维模型是用于仿真流体分析及模具强度校核,为方便在有限元分析软件中的几何处理和网格划分,三维模型的画法可能同实际数控加工的三维模型略有差别,需要兼顾网格质量及仿真的效率,因此三维模型中部分细节应尽量的简化,从而在保证计算精度的同时,尽可能减少计算时间。三维建模一般按照先画桥位、孔型、后画模芯及工作带的顺序。本文针对模型从二级桥等几个特殊点,探讨一下需注意的事项或对细节方面的优化处理。

3.1二级桥的画法

对于一些长宽比较大的型材,往往会采用二级桥过渡的方法保证供料和强度。

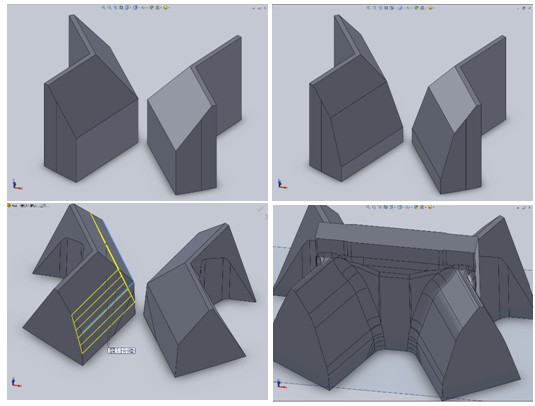

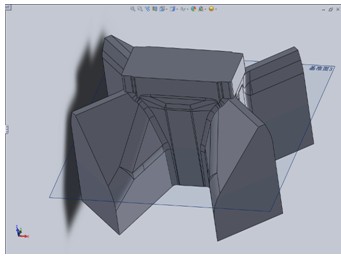

图1 等距二级桥

部分设计者采用等间距的二级桥设计方式(如图2),这样的设计三维模型画起来可以采用相对简便的方式实现,计算线段的深度后先按角度将第一级桥拔模再倒角即可实现。

图2 等距二级桥的设计图

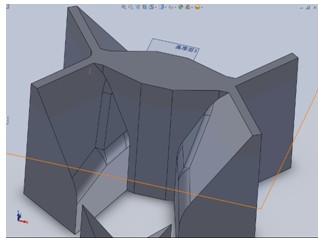

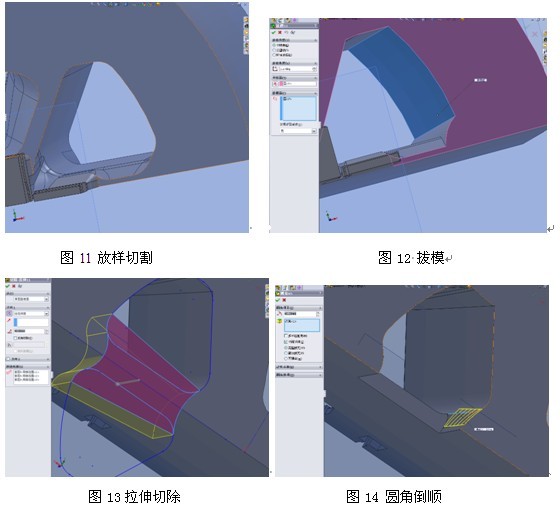

但对于上下线段不等距的设计图(如图3所示),我们是通过放样切除完成的(如图4所示)。

图3 不等距二级桥

图4 放样切除

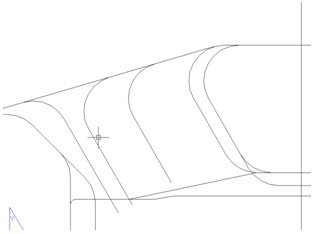

放样切除采用的是设计图上的轮廓线,但是轮廓的深度不一样,画出来的模型也会存在较大的差异性。部分设计者优先考虑模具的强度,以模面为基准绘制曲线,从仿真效果上看,往往会使得棒料进入分流孔后很难向两边散开,加工后也可能会有凸出的包,使得孔正对的面比较快。而按照角度确定轮廓深度来绘制,桥位厚度稍有减薄,强度稍有削弱,但看起来会顺畅不少(详见图5-7)。具体需根据型材模具要求进行改进。

图5 轮廓在模面效果图1

图6 轮廓在模面效果图2

图7 轮廓不在模面效果图

3.2扩孔的画法

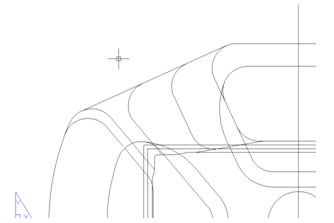

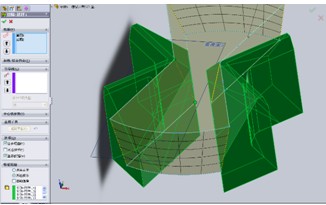

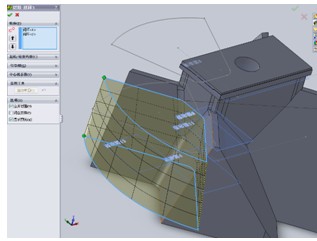

图8 扩孔(内侧放样外侧拔模)

“小棒出大料”,扩孔是现今比较惯用的设计方式, 部分同行采用直接放样切除的方法,快捷方便(如图9)。但是由内而外的轮廓是否应该在同一个高度上面?从加工情况看,应该未必。采用MasterCAM绘制也是需要对内轮廓向外偏移,因为此轮廓是跟桥位下斜后的轮廓相接的。

图9 直接放样得出扩孔

图10 拔模扩孔

所以我们采用内侧放样外侧拔模的方法(见图8)。具体操作,图10所示。外围斜度拔模后效果跟放样切除基本一致,靠近模芯一端的放样切割,轮廓跟桥下斜后深度保持一致,切割后靠近模芯的地方就不至于将模芯切出一个凹槽,跟实际生产的模具保持一致。当然,这样画图会使得孔的斜度稍大,有点阻挡的反作用,同时压力相对也会稍大。

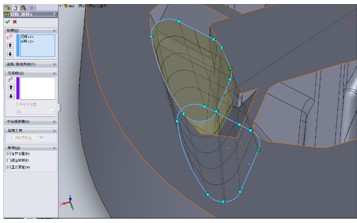

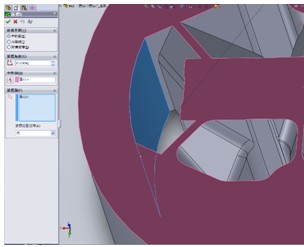

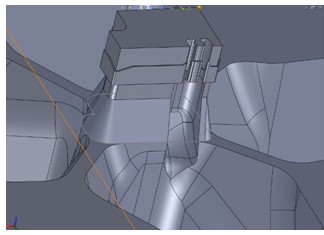

3.3入料沉桥某些需要局部增加进料的铝型材,有时采用入料沉桥的设计思路。画三维图步骤的先后次序也起到了重要作用。以本厂为例,我们采用内轮廓放样,外轮廓拔模,再沉桥圆角完成。关键点在于沉桥应该什么时候切除,先切除拔模可能无法完成,三维图形的完整性也得不到保证。

这样的绘图方式既能满足设计的各种要求,也能在加工上比较容易的完成,基本上也跟上机生产的模具保持一致。

3.4引流槽做法对挤压成形等的影响

引流槽的深度,宽度直接影响到供料足够与否,一般设计者会在二维图纸上加以说明,也有部分厂家是交给电火花工序的人员按照制定的标准进行加工。但是引流槽的形状却不尽相同。

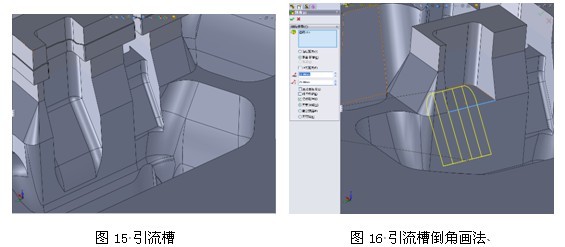

一般的槽位,可以通过倒角加适当的圆角实现(如图15,图16所示),相当于电火花后打磨光滑。根据本厂加工的模具现状,这样的画法基本能保证到模型的真实性。槽边不需要过多的圆角过渡,过多圆角反而使得三维模型在该处的供料增加,打磨工序上也会浪费不少人力,加工上往往会忽略掉,因此三维模型也作相应的简化。这种槽型主要针对螺孔,型材凹槽位等部位。甚至有些引流槽深度不太深,或者槽型比较规则,可以直接向下切割后圆角即可完成,如图17所示。

图17 圆角做出的引流槽

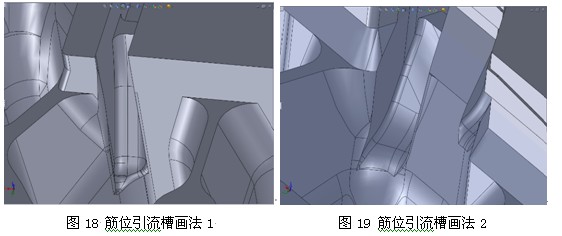

还有一些槽位是用于对筋,内悬臂等的供料,如图18,图19;

这样的引流槽,不同厂家加工出来的效果都会不一样。需要说明的是,图4所示槽位过渡看上去并不是很圆滑,而图5展示出来的槽型却能很好的供料。各有利弊,前者是倒角完成的斜面连接,进料稍少一点,两模芯之间的连接作用却要强一点;后者会使偏壁量增大,强度稍有降低,大家需要针对不同截面型材,不同设计去选择。

4 总结

本文讨论了仿真用挤压模具三维模型中一些关键部位的绘制方法。现代化工业飞速发展,对模具的质量要求也越来越高。而三维模型的绘制更加需要准确无误的表示出设计人员的构思和设计思想,加工出来的实物尽可能与三维模型(即设计人员的二维图形)一致,才能更好的保证模具寿命及上机的稳定性。特别是在CAD/CAE/CAM一体化的工厂,按设计好的模具分别进行数控加工程序编制和挤压模拟分析将是一个必要的过程。