铝型材在生活、建筑、航空航天中应用日益广泛。挤压成形是铝型材生产的主导技术和核心环节,而挤压模具是铝型材挤压成形的关键装备。在铝型材挤压过程中,模具结构不良容易导致型材扭拧、波浪、弯曲以及裂纹等缺陷问题。目前铝型材挤压模具的设计还停留在依靠工程类比和设计经验阶段,所设计的模具必须经过反复试模和修模来调整工艺参数,这严重影响了企业的模具开发周期和生产效率,影响模具质量和模具寿命,增加了经济成本和时间成本,因此改进传统的模具设计方法已经成为铝型材及其模具厂家的当务之急。

HyperXtrude提供挤压模设计的虚拟测试、验证、修正和优化的分析工具。减少模具设计时间和成本;稳健可靠和有效的计算机模拟为在模具加工和挤压建立之前提供设计导向;设计稳健的模具准确预测模具的变形和应力,优化模具设计;可视化和预见挤压材料流动,温度,挤压力减少焊合废料;计算焊合长度,减少废料;通过虚拟试模减少成本和试模时间;极大地减少整个产品开发周期 。

铝型材挤压是一个处在高温、高压、复杂摩擦状态等复杂条件下的成形过程,属于三维流动、非线性、大变形问题。将数值模拟技术引入挤压模具设计中,通过在计算机上模拟试模,能够得到铝合金在模腔内的变形信息,如速度、温度、应力应变、压力等物理场量的分布,从而评价工艺及模具结构设计是否合理,修改模具结构,提高模具使用寿命。

Huetink[3]最早采用解耦ALE方法对杯—杆复合挤压过程进行了数值模拟,通过网格运动,可有效控制网格的畸变情况,但由于流出部分网格尺寸不够细密,模拟所得的几何形状与真实情况有所偏差。Ghosh[4]将ALE方法与自适应网格运动算法及多极重叠网格方法结合,用于捕捉反挤压过程中的局部应变效应。Gadala和Wang建立了完全耦合ALE列式,通过在单元上建立物质点和网格点的运动关系,随后在单元刚度集成前消除离散方程中网格速度项的方式来求解整个有限元列式,并与UL方法所得模拟结果比较可知,ALE方法具备准确描述运动边界、减少网格单元畸变的优势,所得模拟结果也较为可靠。

本文采用HyperXtrude有限元挤压成形软件对模具设计进行验证,以国内某铝材挤压模具生产厂家生产的蝴蝶型工业型材挤压模具为例,对铝合金型材挤压过程进行了数值模拟,并对成形中模具的负载结果进行了对比分析,完成对新设计模具的验证和确认,减少了因反复试模引起的昂贵生产成本。

1 模具设计与模型建立

1.1 模具设计

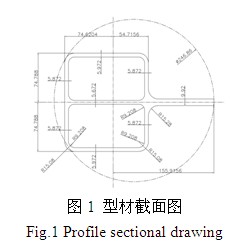

图1为某型材厂生产的具有“蝴蝶型”横截面结构的工业用铝合金型材产品。最小壁厚为5.7 mm,其截面积为4882.6 mm2,模具的使用要求是在2200 t挤压机上,选用直径为216.0 mm的铝棒进行挤压,挤压铝合金材料是AA6063-T5,挤压速度为3.0 mm?s-1。

由于型材断面的外接圆直径达到Φ246.9 mm,比挤压棒料的直径尺寸大了约14.3%,因此需要对材料进行比较大的宽展成形。而经宽展成形的铝锭再次经过分流孔、工作带挤压成形,型材面积骤然减小,挤压力剧增,产生了8.3的挤压比。为减轻模具上模分流桥部位的压力,以及尽量减少上模的宽展角度,需要做一块导流板以保护上模和引导金属向两边流动。

型材截面具有两个空心大断面,中间部位需设有一条加强筋,由于截面中间的这一加强筋较长,为满足材料流动供料要求,需要在加强筋相应上模的位置开设一个分流孔,以保证有足够的材料流向加强筋的出口位置。同时由于模具上模存在两个大截面积的模芯,材料入口正面受压面积较大,因此在上模中心位置增加了一个分流孔,以疏导材料的流动,减少模具正面承受的压力。

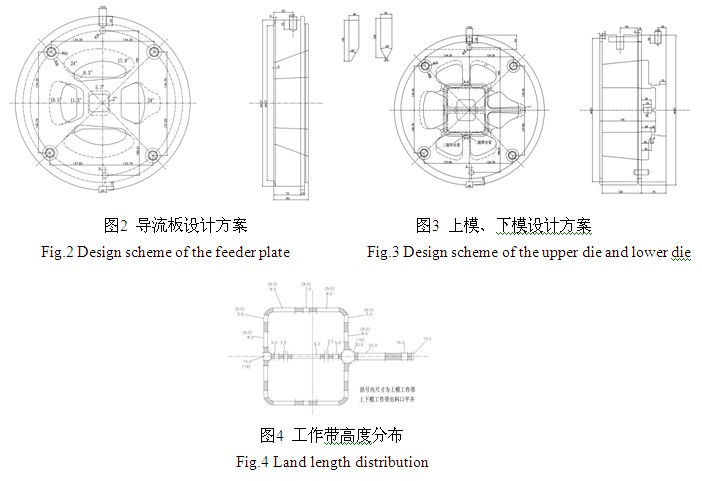

本文采用了导流板前置式的分流组合模具设计方法,通过引入导流板,有效平衡了金属流动状态,分担了上模部分压力,有利于保护模具;同时,上模的设计采用了短分流桥结构,下模的设计采用了三级焊合室结构,前者增加了分流桥抵抗金属直接冲击的强度,可提高模具使用寿命,后者深化了金属焊合程度,可提高金属焊合质量,使型材具有良好的表面质量。

对分流孔和宽展等结构的布置,需要满足型材截面两边离中心较远边角的供料要求,尽量使有足够多的金属能流向两边,平衡其与近中心位置金属流动的速度偏差。

导流板、上下模的设计方案如图2、3所示,工作带高度的设计方案见图4。

1.2 建立有限元模型

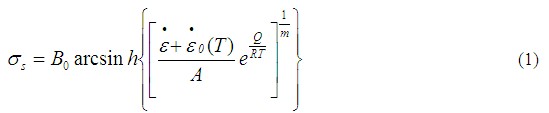

采用的铝合金材料AA6063-T5的本构模型[5,7]为:

其中,R是气体常数,R=8.314 J?(mol?K)-1,T是温度,B0为应力常数,A为应变因子的倒数、Q为激活能,m为应力系数。 是初始应变速率。

式中,B0=25 MPa,A=5.91×109 s-1,Q=141550 J?mol-1,m=5.385, 是依赖于温度的参数。

材料弹性模量为3.681×1010 Pa,密度为2.64×103 kg/m3,泊松比为0.333,坯料加热温度为480℃。模具与挤压筒预热温度为430℃。分析计算在Hyperxtrude挤压专用有限元分析模块进行,摩擦采用库仑模型,摩擦系数取0.4[6-7]。

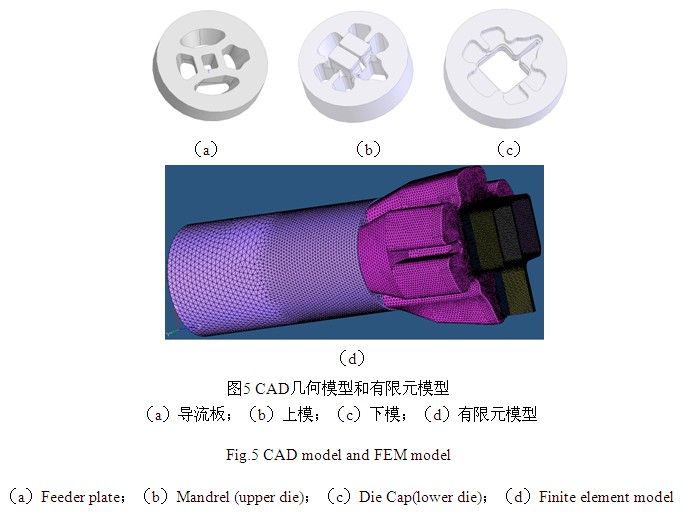

图5所示为按照设计方案对模具进行三维CAD建模和划分的有限元网格。

2 模拟结果与分析

2.1 铝型材速度分析

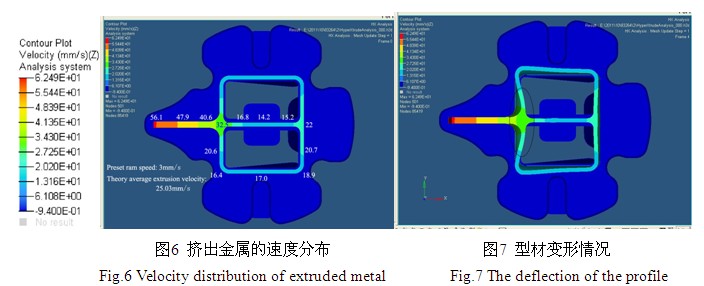

理想的材料流动结果应该是在工作带出口处断面上各质点的速度均匀分布,进而获得端面平齐的铝型材产品。由挤压件流速分布图6可见,速度场分布很不均匀,外侧悬臂梁金属流动速度明显大于加强筋中部以及平行两边,其中悬臂梁端部分流孔内金属流动最快,出材最快,速度最大达到56.1 mm?s-1,加强筋中部出材最慢,速度最小只有14.2 mm?s-1,而根据理论计算,型材挤出的平均速度为:Vave=λ?Vin=25.0 mm?s-1。

图7是当前挤压条件下的型材流动情况,其中黑色椭圆部位的速度变化梯度最大,此处最可能发生变形。

2.2 模具形变分析

图8为挤压过程中,上模沿x方向和y方向的变形情况。由图可知,在型材稳态挤压过程中,模具最大弹性形变发生在模芯位置,同时伴随有分流孔一定程度向外扩张。模具的形变几乎均沿着径向由中心向外缘递减,距模孔越远,变形量越小。

金属经过三级焊合室,在焊合腔内充分焊合后被挤入工作带,形状发生剧烈变化,此时模具受到最大等效应力和最大弹性形变,表现在模芯沿x轴方向产生了0.01-0.02 mm的位移,而沿y轴方向产生了0.07-0.08 mm的位移。

可见由于蝴蝶型材的不对称性分布,对应蝴蝶悬臂处的分流孔中的金属流度远远大于其它分流孔中的金属流速,使得本侧金属静水压力减弱,即对模芯挤压作用相对减弱;金属在焊合室内速度差分布进一步加剧,右侧金属由于流速缓慢,与模芯接触时间延长,切向摩擦力与法向挤压力都显著增大,最终产生图8(a)所示的模芯位置偏移情况。

同时,由于加强筋部分金属流动最慢,速度仅为14.2 mm?s-1,是出材最困难的位置。大量金属经焊合室在模芯中部汇集,受到模芯直接阻碍作用,静水压力大于其它部位的金属作用力,从而使模芯产生了沿y轴方向的明显的弹性形变,如图8(b)所示。

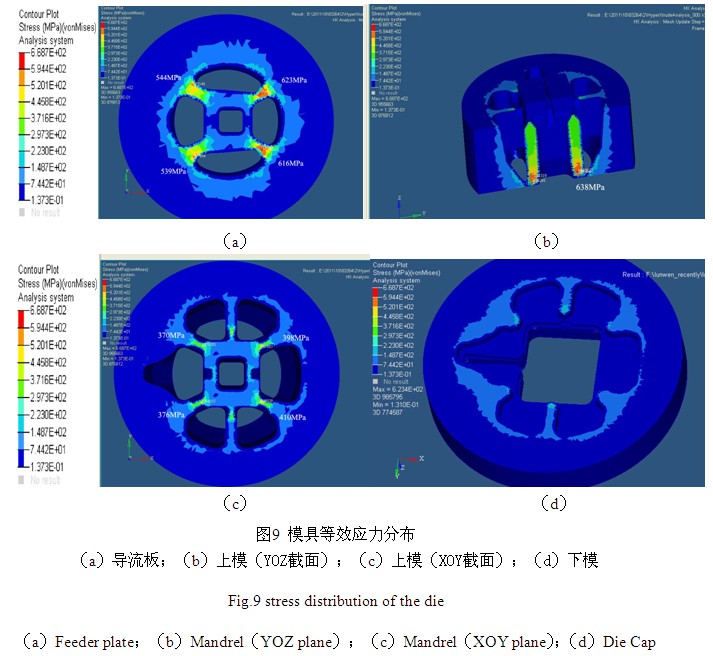

2.3 模具应力分析由图9(a)可知,导流板的最大等效应力发生在右侧分流桥,约为630 MPa;而左侧分流桥的等效应力略小,约为540 MPa。图9(b)、(c)是上模沿不同截面的等效应力分布图,其中最大等效应力约为640 MPa。图(d)是下模等效应力分布图,相比上模和导流板而言,下模承载的等效应力较小,最大应力约为252 MPa。

由图9可知,等效应力的分布规律和模具形变规律相似,在整个稳态挤压过程里,模具内最大应力发生在坯料和分流桥正向冲击的部位,并随着挤压的深入而增加,等效应力最大值发生在模具分流桥底端。可见,模孔分布的均匀程度对模具内应力的分布有着直接影响,对应蝴蝶悬臂处的分流桥内部等效应力达到最大值。

而经模拟分析得到的结果,模具内最大应力值为640 MPa,在模具设计的应力许可范围之内。因此,通过设计短分流桥结构以及导流板的导流减压作用,有效控制了模具内部最大应力的发生,并改善了应力分布的均匀性,可保证模具良好的使用寿命。

3 设计修正

从上述模拟结果可以获得以下信息:由于分流桥直接受到金属正向冲击,所以受到的等效应力最大,产生较大形变。模拟结果也表明,挤压过程中金属流动遵循流动阻力最小定律,在图7中,型材中心“十”字处呈突出的小山坡形状,这主要是该部分对应着型材的两个环扣,面积比其他部分的要大,靠近该部分的金属流动所受的阻力最小,速度比其它处大。

根据以上信息对模具的工作带长度进行调整:悬臂处工作带长度增加5 mm,同时芯部实体位置的工作带长度减小1-2 mm,以减小材料与模具之间的摩擦。工作带出口流速的均匀程度对型材成形质量至关重要,流速越均匀,型材发生扭拧、弯曲等缺陷的可能性就越小,型材平直度就越好。

从图9和图10可知,上模芯部壁厚可减小0.10-0.15 mm,同时上下两侧壁厚可以适当增加0.05-0.08 mm,以补偿模具产生的弹性形变。改善两侧翼内凹部分的分流孔结构,以增加内凹部分的材料供应,从而增大两侧短边的金属流动速度。

同时,为了改善金属焊合程度及型材表面质量,进一步稳定出材速度,下模采用的三级焊合室结构也有较好的促进作用。

通过适当设计修正,前置导流板可有效平衡金属流动状态,分担上模部分压力,有利于保护模具;同时短分流桥结构提高了分流桥抵抗金属直接冲击的强度,可延长模具的使用寿命;而三级焊合室的结构则促进了金属深入焊合与均匀流动,进一步改善了型材的表面质量。

4 结论本文对一工业用铝合金型材挤压模具进行设计,采用了导流板保护结构,上模短分流桥结构和下模三级焊合室结构;并运用基于任意拉格朗日—欧拉(ALE)有限元法的专用模块HyperXtrude,成功模拟了坯料在模具中的稳态挤压过程,并对成形中型材的挤出速度、模具的形变与应力情况进行分析,验证了其设计方案的合理性。最后探讨了模具优化方案,通过调整工作带长度和芯部壁厚,实现了对金属流动的控制,最终获得合格的型材产品。

(1)利用基于ALE的有限元法对铝型材挤压过程进行数值模拟分析,可以定量的研究模具结构参数对挤压过程的影响,通过对各场量进行数值分析,完成对新设计模具的验证和确认,减少因反复试模引起的昂贵生产成本。

(2)由于分流孔分布不均匀,金属流动速度快的区域,对模具挤压作用相对减弱,容易造成模芯向流速快一侧发生变形,而加强筋区域金属对模芯挤压作用最为明显。因此需要适当减小金属流速较快一侧的芯部壁厚,以补偿模具产生的弹性形变。

(3)通过导流板的导流保护作用,有利于减小宽展成形中模具受到的直接冲击;而短分流桥结构提高了分流桥强度,使模具能够承载更大挤压负荷;同时三级焊合室结构,对于型材表面质量有着显著改善。