在铝型材的挤压过程中,模具是保证产品质量的关键工具,会直接影响铝型材的形状、尺寸精度和表面质量。当前铝型材挤压工艺和模具的开发基本上是依靠工程类比和设计经验,所设计的挤压模具必须通过反复的试模和修模才能达到合理状态。耗费了大量的人力物力且模具设计周期较长,不利于提高生产效率[3-4]。利用计算机仿真技术可以在试模前对设计出的模具进行挤压模拟,通过计算得到铝型材挤出时金属各部分的流速以及模具的变形情况,从而判断所设计的模具是否合理,进而对模具设计方案进行修改,从而达到零试模的目的。

HyperXtrude是目前全球唯一专业的铝型材挤压工艺和模具设计的仿真优化软件,既支持正向/反向挤压分析,又支持稳态/瞬态求解。软件采用ALE算法,它吸收了目前有限元中常用的拉格朗日(Lagrange)描述和欧拉(Euler)描述的优点,同时克服了各自的缺陷。通过规定合适的网格运动形式来描述物体的移动界面,并维持单元的合理形状,因此ALE算法可应用于带自由液面的流动。它克服了Lagrange方法中网格因过度畸变在重划分时出现失败使得模拟无法完成的问题,也克服了Euler方法只能处理不含时间的稳态问题这一缺陷。

本文利用HyperXtrude对某壁厚不均的工业铝型材挤压过程进行仿真模拟,分析金属的流速和变形情况,预测铝型材因流速不均使铝型材在出口处发生的变形。最后将仿真结果与试模结果进行比照分析,进而对模具进行优化设计。

1 模型建立

1.1 几何模型建立

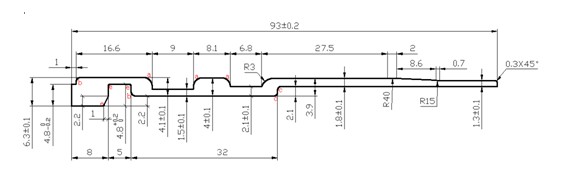

图1 6063铝型材截面图

Fig.1 Aluminum profile sectional drawing

模拟所采用的铝型材是某公司生产的6063-T5壁厚不均的工业铝型材,其截面尺寸如图1所示,各部分壁厚相差较大,最小壁厚为1.3mm,最大壁厚为6.3mm。

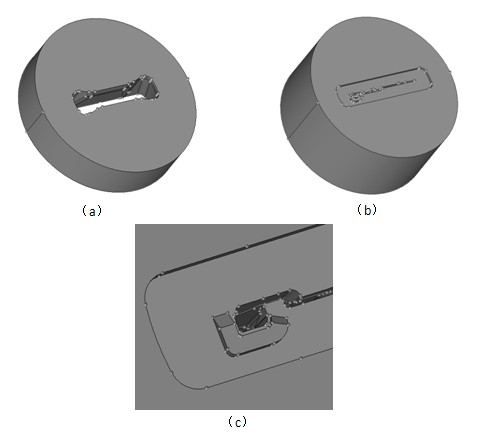

模具采用导流板加平模的组合方式,在铝型材壁厚较大的部位设置了阻流块以限制该部分的金属流速。模具外径φ198,其三维几何模型如图2所示。

(a)导流板 (b)平模 (c)模孔处阻流块

Fig.2 Geometric model of the die (a) the guide plate (b) flat die (c) choke block

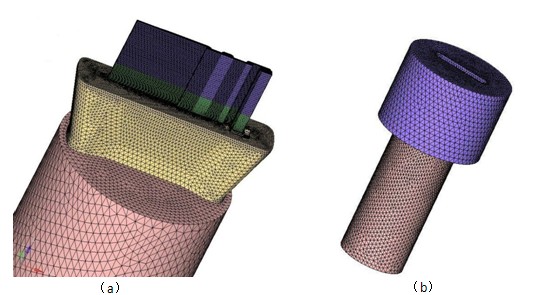

将绘制几何模型导入到HyperMesh中。在挤压过程中,金属材料流经了挤压筒(container)—导流室(pocket)—模孔(die hole),最后成为铝型材,而各部分边界条件网格尺寸都不同,所以仿真模型需要对这几个区域的材料都进行网格划分。因此导入几何模型后的第一个工作,就是从模具中抽取各部分的表面。抽取各部分表面后,为提高运算效率,应尽量减少尖角、重叠、间隙等细微缺陷,所以在划分网格前对导流室、工作带等部分进行几何清理,消除不必要的细节,改善几何模型的拓扑关系[2]。最后绘制各部分的网格并生成表面模型,利用表面模型生成体模型,结果如图3所示。

图3 有限元模型

(a)金属坯料的有限元模型 (b)包含模具的整体模型

Fig.3 The finite element model

(a)The finite element model of the metallic materials (b)The overall model including the die

1.2 铝型材挤压参数设置

铝棒直径为120mm,长度250mm。铝型材长度为40mm,挤压速度为4mm/s。

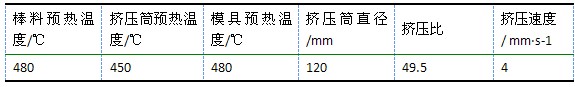

铝棒材料为6063,模具材料为H13钢,均从软件提供的材料库中选取。挤压工艺参数如表1示。

表1 挤压模拟参数

Table 1 Process parameters used in extrusion simulation and experiments

2 模拟结果及分析

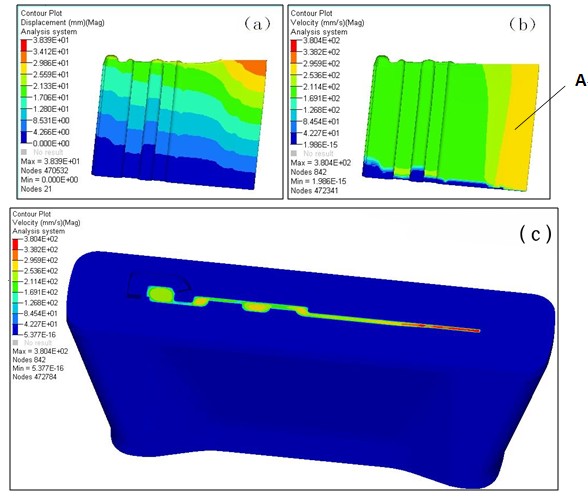

利用HyperXtrude中挤压材料流动分析功能,得到的挤压过程中金属材料的速度场、位移场的分布如图4所示。由图中可以看出:铝型材出口处最大变形量为38mm,最小为17mm,相差19mm,在出口阶段发生了形变;最大流速为253mm/s,最小流速为169mm/s,两者相差84mm/s,金属流速不均匀;图4(c)是导流室金属的流速分布图,右边铝型材出口处红色部分流速为338mm/s,左边流速较慢的部分为211mm/s。在模具设计中,金属流速均匀、铝型材出口速度一致是模具设计的最终目的,工作带出口流速的均匀程度对铝型材成形质量至关重要,流速越均匀,铝型材发生扭拧、弯曲等缺陷的可能性就越小,铝型材平直度就越好[8]。而在本次的模拟结果中,铝型材出口处流速相差较大且变形程度不均,导致铝型材在挤出时出现弯曲甚至起浪。

图4变形及流速分布图

(a)铝型材出口形变情况 (b)铝型材出口流速分布 (c)导流室金属流速分布

Fig.4 Distribution of displacement and velocity(a)displacement distribution of the profile(b)Velocity distribution of metal flow at bearing exit(c)Velocity distribution of metal flow in pocket

3 生产试模

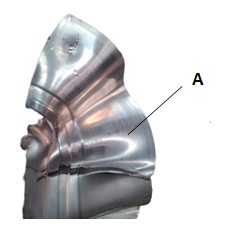

在1000T的挤压机上进行挤压试验,试验参数和模拟中一致,获得的料头如图5所示。对比数值模拟分析结果可以看出,二者都是铝型材右半部较薄部分(A区)流速较快,变形趋势吻合,证明利用基于HyperXtrude的数值模拟能够准确地预测挤压模具初始设计方案的潜在缺陷,从而进一步提出改进方案。铝型材右半部较薄部分金属流速过快而左半部分过慢导致料头向左弯曲且有“起浪”现象,应该对模具结构进行修正,减少铝型材右半部的材料供应从而降低该部分的金属速度,使整体金属流速均匀。

图5 第一次上机试模料头

Fig.5 Nose-end of the profile for the first extrusion test

4 模具的优化

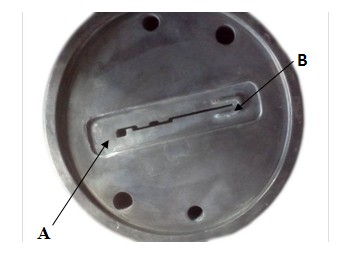

为了消除铝型材的“起浪”现象,使产品尺寸稳定,必须力求使产品横断面上各部分的流出速度一致,这是模具设计者应遵循的基本原则。金属出模孔的流动速度受摩擦阻力影响,模孔处阻流块的存在使坯料与模具的接触面积增大,导致摩擦力阻力增大,而在模具出口处摩擦力对坯料流出起阻碍作用[15],故该部分流速较小。一般情况下,铝型材较薄部分因接触面积大从而阻力大,流速较慢,而在图4(c)中较薄部分流速较快,比阻流块附近金属流速快127mm/s,原因是模孔处的阻流块限制了坯料流速,所以在修模过程中应该将阻流块(图2c)去掉。同时对于该铝型材限制右半部分金属的出模孔速度。修模时,在模子工作端面上右端需要阻碍的模孔周围适当的位置用电焊堆起一段凸台(见图6B),使金属材料在进入模孔处摩擦阻力增大,从而降低该部分的金属流速。

图6 修正后的模具

A去掉阻流块的部分 B 新焊合的阻流块

Fig.6 The optimal die A the part where the choke block has been removed

B the choke block welded on

将模具焊上阻流块后再次上机试模,得到的料头如图7所示。从图中可以看出,原来流速较快处金属的流动速度得到了抑制,而流速较慢流动速度提到明显高。在试模过程中初始阶段材料向右略有弯曲,但程度较之前得到明显改善,继续挤压得到合格铝型材(图8)。

图7 再次试模得到的料头

Fig.7 Nose-end of the profile for the second extrusion test

图8 上机试模合格铝型材

Fig.8 The qualified extrudate through the optimal design die

5 结论

运用HyperXtrude对某壁厚不均的工业铝型材挤压过程进行仿真模拟,获得了金属流动的速度场,分析了铝型材挤压时的变形情况。根据铝型材的流动变形情况对模具结构进行了优化,通过焊合阻流块以降低铝型材流速快的部位的流动速度,铝型材的“起浪”现象得到明显改善。上机试模结果表明,试模情况与模拟结果基本一致,基于HyperXtrude的数值模拟,预测实际挤压过程中可能出现的变形缺陷,对挤压模具设计和优化有很重要的指导意义。

1、利用铝合金挤压软件HyperXtrude,对某壁厚不均的工业铝型材进行了数值模拟,获得了铝型材挤压过程的金属流动速度场,出口处铝型材流速最快处和最慢处相差84mm/s,最大变形量和最小变形量相差19mm,预测了在挤压时可能出现“起浪”的情况。

2、通过上机试模进行验证,试模情况与模拟结果基本一致。说明数值模拟对模具设计有指导作用。

3、通过焊合阻流块降低流速,并再次进行上机试模,“起浪”现象得到明显改善,最终得到合格铝型材。