铸造裂纹是危害较大的一种缺陷,它破坏了金属组织的连续性,在随后的挤压或压延加工过程中无法压合,所以铝合金铸棒检验时把有裂纹的铝合金铸棒视为绝对废品。铸造裂纹的存在严重影响铝加工企业的生产效率与经济效益,因此有必要对其进行系统地分析及研究,以便在生产中采取有效措施减少裂纹缺陷的产生,提高铝合金铸棒成品率。

1.铸造裂纹的分类和机理分析

1.1 铸造裂纹的分类

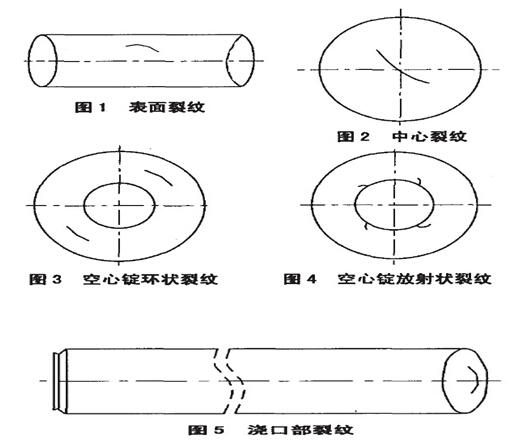

按其形成过程通常将铸造裂纹分为热裂纹与冷裂纹。热裂纹是在有效结晶区间(自线收缩开始温度起,至不平衡固相线温度止的结晶温度区间)形成的裂纹。以圆铝合金铸棒为例,其宏观表现形式为表面裂纹、中心裂纹、环状裂纹、放射状裂纹、浇口裂纹等[1,2],如图1~5所示。冷裂纹是指合金低于合金固相线温度时形成的裂纹[3],多发生在200℃左右。侧裂、底裂、劈裂多为冷裂纹。

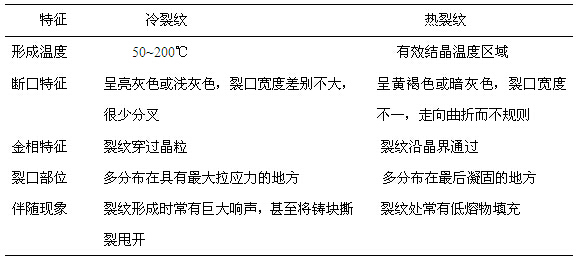

变形铝合金连续铸棒中的冷裂纹和热裂纹的特征示于表1。

表1 变形铝合金冷裂纹和热裂纹的特征[4]

冷裂常出现在铸件受拉伸的部位,那些壁厚差别大、形状复杂的铸件,尤其是大而薄的铸件易发生冷裂纹。凡是能增加铸造应力、降低铸造强度和塑性的因素都将促使冷裂纹的发展。

热裂纹是一种普通又很难完全消除的铸造缺陷,除Al-Si合金外,几乎在所有的工业变形铝合金中都能发现。关于热裂纹的形成机理主要有强度理论、液膜理论和裂纹形成理论3种。其中,强度理论比较通用,该理论从对合金高温力学性能的研究结果出发,认为所有合金在固相线温度之上的固液区内都存在着一个强度极低、延伸率极小的“脆性温度区间”,合金在这个区间冷却时,当收缩而产生的应力如果超过了此时金属的强度,或者由应力而引起的变形超过了金属的塑性,就会导致热裂纹的产生。

在生产过程中一般不存在纯粹的热裂纹或冷裂纹,大部分都先产生热裂纹,然后在冷却过程中由热裂纹发展成为冷裂纹。

2 铸造裂纹产生的本质原因

在凝固末期,铸件绝大部分已凝固成固态,但其强度和塑性较低,当铸件的收缩受到铸型、型芯和浇注系统等的机械阻碍时,将在铸件内部产生铸造应力,若铸造应力的大小超过了铸件在该温度下的强度极限,即产生热裂纹。而冷裂纹是在铸件凝固后冷却到弹性状态时,因局部铸造应力大于合金极限强度而引起的开裂。总结可知,产生铸造裂纹的本质原因是由于组织内应力与外部机械应力太大,超过材料塑性变形能力,引起金属组织不连续而开裂。

3.防止铸造裂纹产生的措施

铸造裂纹的影响因素归纳起来主要与熔体质量、铸造设备、铸造工艺条件和晶粒组织有关。因此可从这四个方面入手,采取对应措施来防止铸造裂纹的产生。

3.1 保证熔体的质量

3.1.1 减少熔体中杂质的含量

段玉波等[5]对7050合金铸造工艺进行了研究,提出对化学成分的优化,可以提高合金的成型性,减少铝合金铸棒开裂。

杂质含量高时,合金组织中晶格畸变量增大,内应力增大,抵抗塑性变形能力大大下降,导致合金易于开裂。对于铝及铝合金,Fe、Si是其主要杂质元素。它们主要以FeAl3和游离硅存在。当硅大于铁,形成β-FeSiAl5(或Fe2Si2Al9)相,而铁大于硅时,形成α-Fe2SiAl8(或Fe3SiAl12)相[6]。当铁和硅的比例不当时,会引起铸件产生裂纹。

此外,其它杂质元素也需相应控制。当合金中存在钠时,在凝固过程中,钠吸附在枝晶表面或晶界,热加工时,晶体上的钠形成液态吸附层,产生脆性开裂,即“钠脆”。碱金属钠(除高硅合金外)一般应控制在5×10-4%以下,甚至更低,达2×10-4%以下。像K、Sn等低熔点杂质元素少量存在也会使合金性能变脆,易于开裂。这主要是由于低熔点杂质元素在凝固时后结晶,往往包在晶界周围,导致凝固收缩时受拉应力而沿晶开裂。所以需对铝液中的杂质含量进行合理调配,控制其含量。

3.1.2 减少熔体的含气量和夹杂物含量

铝及铝合金熔炼、保温时,空气和炉气中的N2、O2、H2O、CO2、H2、CO和CmHn等要与熔体在界面相互作用,产生化合、分解、溶解和扩散等过程,最终使熔体产生氧化和吸气。其氧化生成物有A12O3、SiO2、MnO和MgO等,其中Al2O3是主要的氧化夹杂物[7]。其中,对于非金属夹杂要求其数量少而小,其单个颗粒应少于10μm;而对于特殊要求的航空、航天材料、双零箔等制品的非金属夹杂的单个颗粒应小于5μm。

由于熔体吸收的气体中H2占85%以上[8],且氢在熔体中的溶解度随温度的降低而减小,因而在熔体结晶凝固时有大量气体析出,未及时逸出的便在铝合金铸棒中形成气孔。夹杂物和气孔都可削弱晶粒间的联结,造成应力集中,使铝合金铸棒的塑性和强度下降,从而导致铸造裂纹。一般来说,普通制品要求的产品氢含量控制在0.15~0.2mL/(100g Al)以下,而对于特殊要求的航空、航天材料、双零箔等氢含量应控制在0.1 mL/(100g Al)以下。

3.2 调整铸造设备状况

3.2.1 结晶器

以热顶铸造结晶器为例(图6),其结晶器是由隔热的热顶部分和未隔热的冷却部分组成的,通常是由2A50合金锻造毛坯或紫铜加工而成。而结晶器的材质、高度、水套中间水孔、内腔断面形状、二次冷却水孔位置和均匀性,及其安装的平整性,对铸造裂纹都有影响。

图6 热顶铸造结晶器安装图

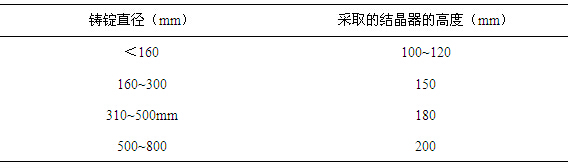

铜质结晶器由于传热速度快,导致过冷度增大,对于合金结晶范围较宽的大规格铝合金铸棒易产生裂纹。在半连续铝合金铸棒生产中,大多采用矮(短)结晶器。但采用矮(短)结晶器时,铝合金铸棒的温度梯度大,其收缩应力大,故易产生心部裂纹。结晶器高度一般为80~200mm。常见的结晶器高度与铝合金铸棒直径的关系如表2所示。而水套中间水孔的截面由于对铝合金铸棒的结晶凝固有影响,故对裂纹的产生有影响。结晶器的内腔断面形状不合理,二次冷却水孔位置不适当及均匀性不好,在凝固时会产生不均匀收缩,而导致铝合金铸棒裂纹。另外,结晶器安装不平整,在铸造时会对铝合金铸棒刚凝固的外壳部分产生弯矩作用,将导致铝合金铸棒表面裂纹。

表2 常见的铝合金铸棒直径和结晶器高度的关系

铸造机运行平稳性较好,在铸造时底座的倾斜、晃动愈小,对铝合金铸棒的弯矩就愈小,铝合金铸棒不易产生裂纹。故铸造机运行平稳可靠,可减小铝合金铸棒裂纹。

3.3 合理选择铸造工艺条件

在铝合金铸棒结晶凝固时,由于受到摩擦阻力和收缩应力的作用,故有形成铝合金铸棒裂纹的倾向。这主要与铝合金铸棒规格、冷却强度、铸造速度和铸造温度等铸造条件有关。

3.3.1 铝合金铸棒规格

在一般条件下,铝合金铸棒愈厚或直径愈大,铝合金铸棒中心愈易产生疏松,铝及铝合金的铸态性能愈差,产生裂纹的倾向性愈大。对于扁棒,裂纹倾向性还随宽厚比增大而增强。目前,国内大多数工厂在半连续铸造时采用的铝合金铸棒长度是6~7m。

3.3.2 冷却强度(冷却速度)

冷却强度也称为冷却速度。当冷却强度增大时,铝合金铸棒的液穴深度减小,但液穴在边部却变陡,铝合金铸棒次表面的温度梯度较大。而根据铝合金铸棒结晶凝固收缩应力可用数学式表达:σ=E?a(t1-t2)[9]可知,收缩应力σ与温度差(t1-t2)是成正比的,故在铝合金铸棒内部会产生较大的收缩应力。而铝合金铸棒内部是羽毛状晶,其横向晶界分布较多,晶界处又常常聚集杂质和偏析化合物而形成脆性区,其强度较低,易导致铝合金铸棒裂纹。此外,冷却强度的均匀性十分重要,若二次冷却不均匀或水温变化较大,会产生不均匀的收缩应力,易产生铝合金铸棒裂纹。

连续铸造时,决定铝铝合金铸棒冷却速度的基本因素有:(1)冷却水的流量(水压)、流速和温度;(2)结晶器的结构(高度、锥度、喷水孔角度、内套壁的厚度和材质);(3)铸造速度。对于指定合金,结晶器的结构和铸造速度及水温通常是固定的,因此,控制冷却水的流量和流速是调节铝合金铸棒冷却速度的基本手段,一般是通过改变水压来控制和调节的。

对于扁棒,要求其水压通常比圆铝合金铸棒和空心铝合金铸棒的大。在铝合金铸棒规格相同的情况下,冷却水压按1xxx系合金→3xxx系合金和6xxx系合金→2xxx系合金→高合金5xxx系合金→高合金7xxx系合金的次序递减。但扁铝合金铸棒小面水压以硬铝型合金最大,以消除侧面冷裂纹;以Al-Zn-Mg-Cu系最小,以消除热裂纹。而对于同一合金,铝合金铸棒规格愈大,则水压愈小,以降低倾向性。但是,对于软合金和裂纹倾向性较小的合金,也可随规格增大而增大水压,以保证获得良好的铸态性能。

3.3.3 铸造速度

铸造速度对裂纹缺陷的产生影响最大,连续铸造时,单位时间铝合金铸棒成型的长度称为铸造速度[10]。文献[11]指出,铝合金铸棒液穴深度与铸造速度成正比。一般随铸造速度增大,熔体液穴下降,铝合金铸棒接触二次水冷时温度偏高,导致温度梯度增大,大大增大了组织应力,使铝合金铸棒形成冷裂纹的倾向性降低,而使形成热裂纹的倾向增加。因为加快铸造速度使铝合金铸棒中已凝固部分的温度升高,而合金在温度升高时塑性显著增加。如果把铸造速度增大到使铝合金铸棒凝固层的拉伸变形发生在具有足够塑性的温度区间(>200~300℃),则铝合金铸棒就不会发生冷裂纹。同时,随铸造速度加快,铝合金铸棒各层冷却速度差别更大,导致拉伸变形量增大,因而使铝合金铸棒形成热裂纹的倾向增大。

(1)扁铝合金铸棒:对于没有冷裂纹倾向的软合金,随铝合金铸棒宽厚比增大,应降低铸造速度。对于冷裂纹倾向较大的硬合金,随铝合金铸棒宽厚比增大,应提高铸造速度。在铝合金铸棒厚度和宽厚比一定的条件下,热裂纹倾向较大的合金,应降低铸造速度。

(2)圆铝合金铸棒:对于小直径圆铝合金铸棒,由于热裂纹倾向性和过渡带绝对尺寸都不大,在保证铝合金铸棒具有良好表面质量的条件下,可以选择较高的铸造速度。反之,对于大截面圆铝合金铸棒应该采用较低的铸造速度。同一种合金,铝合金铸棒直径越大,铸造速度越低。铝合金铸棒直径相同时,铸造速度按软合金→6xxx系合金→高镁合金→高成分2xxx系合金→高合金7xxx系合金的次序递减。

3.3.4 铸造温度

铸造温度越高,会减小熔体的过冷度,使形核率下降,晶粒变得粗大,使铝及铝合金结晶凝固期间的强度降低,塑性变差。单位表面上的液膜数量、厚度增大,且增大了铝合金铸棒的液穴深度及温度梯度,铸造的收缩应力也增大,从而易产生铝合金铸棒裂纹。

在实际生产中,铸造温度多选择比合金液相线温度高50~110℃。对于扁铝合金铸棒,应选择较低的铸造温度。对于圆铝合金铸棒,铝合金铸棒裂纹倾向性和铸造温度的关系不太敏感[12]。为了加强铝合金铸棒结晶时析气补缩的能力,创造顺序结晶的条件,以提高铝合金铸棒致密度,故铸造温度多偏高选取。

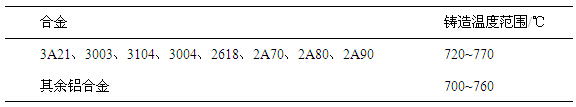

常用铝合金的铸造温度如表3所示。

表3常用铝合金的铸造温度

3.3.5 防止熔体过热和静置时间过长

为降低合金的裂纹、粗晶和羽毛晶倾向,保证合金组元的充分溶解,减少铝合金熔体的吸气和氧化,所有铝合金都有规定的熔炼温度范围。合金在熔炼铸造过程中局部或全部熔体的温度超过规程允许的最高熔炼温度的现象,则称为熔体过热。

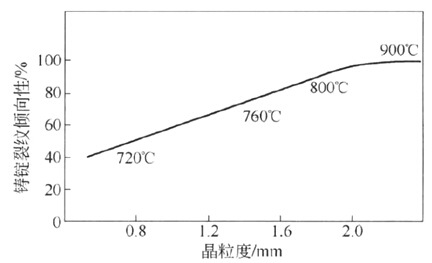

以Al-4%Cu合金为例,如图7,熔体过热温度越高,晶粒度变大,裂纹的形成倾向变大。原因分析如下:熔体过热时异质晶核减少,形核率降低,易产生晶粒粗大现象,使铝合金铸棒中羽毛状晶明显增多,晶粒表面积减小,单位表面上的液膜数量和厚度增大,从而使铝合金铸棒热裂倾向增大。而在熔化后的熔体静置时间过长,由于熔体中存在大量的结构起伏(或相起伏)和能量起伏[13],熔体的局部产生形核及长大,以致后来变得粗大,同样增大了单位表面上的液膜数量和其厚度,因而使铝合金铸棒的抗裂性下降。因此,炉料从装熔炼炉开始到出炉完毕,总时间不超过16小时为宜,金属导入静置炉后到铸造开始的总时间不应超过8小时。

图7 熔体过热温度与晶粒度、裂纹倾向性之间的关系(Al-4%Cu合金)

细化晶粒组织是提高合金塑性的最直接方法。细化晶粒能提高脆性温度区间的相对延伸率,降低线收缩开始温度,并减小有效结晶区间的线收缩值,从而降低合金的热裂纹倾向。晶粒细小、组织均匀的材料,其抵抗应力变形的能力明显增强,故向熔体中添加外来结晶核心是细化晶粒组织,提高组织强度,抑制裂纹的有效措施。工业上一般采用向铝合金熔体中加入细化剂的方法进行晶粒细化处理,而常用的晶粒细化剂有Al-Ti、Al-Ti-B、Al-B中间合金等文献[14]表明,Al-B中间合金对Al-Si合金的细化效果甚至比Al-Ti和Al-Ti-B中间合金更好。

4.结束语

本文介绍了铝合金棒常见的铸造裂纹形式及机理,分析了铸造裂纹产生的原因,提出了相应的防止措施。在铝及铝合金加工中,铝合金铸棒的质量对后续各道工艺的加工质量的影响较大,甚至会影响到最终的铝制品质量。故对铝合金铸棒表面、内部裂纹都需严加控制,只有减少或完全避免铸造裂纹,才能生产出高质量的铝制品。在生产实践中,通过以上措施的实施,可以显著提高铝合金铸棒的成品率,保证铝制品的质量。