1 前言

铝型材厂表面脱脂、碱蚀、酸洗、氧化等过程会产生大量的废液,废液经处理并絮凝沉淀后过滤的污泥含水率达到90%以上,经过污泥脱水机压滤脱水后的滤饼即是固体含铝污泥。含铝污泥结构疏松,且带有一定的腐蚀性,在脱水设备的选型上,国内铝型材厂多年来一直将板框式压滤机作为首选设备。板框压滤机具有滤饼水分低,滤液基本不含颗粒物的优点,但也存在结构复杂,维修工作量大,工人劳动强度高及设备可靠性低等不足,尤其是其间断作业方式,不仅工作效率低,且滤饼不能均匀掺混入产品皮带。为避免上述缺点,笔者所在的公司根据工厂的生产能力和排污规模,尝试采用带式压滤机进行污泥脱水,实现了工作效率高、含水率低,工人劳动强度降低等效果。

通常污泥先进行预处理,改善脱水性能后再脱水。最通用的预处理方法是投加无机盐或高分子混凝剂。此外,还有淘洗法和热处理法。机械脱水法有过滤和离心法。过滤是将湿污泥用滤层(多孔性材料如滤布、金属丝网)过滤,使水分(滤液)渗过滤层,脱水污泥(滤饼)则被截留在滤层上。离心法是借污泥中固、液比重差所产生的不同离心倾向达到泥水分离。过滤法用的设备有真空过滤机、板框压滤机和带式过滤机。真空过滤机连续进泥,连续出泥,运行平稳,但附属设施较多。板框压滤机为化工常用设备,过滤推动力大,泥饼含水率较低,进泥、出泥是间歇的,生产率较低。人工操作的板框压滤机,劳动强度甚大,大多改用机械自动操作。带式过滤机是新型的过滤机,有多种设计,依据的脱水原理也有不同(重力过滤、压力过滤、毛细管吸水、造粒),但它们都有回转带,一边运泥,一边脱水,或只有运泥作用。它们的复杂性和能耗都相近。离心法常用卧式高速沉降离心脱水机,由内外转筒组成,转筒一端呈圆柱形,另一端呈圆锥形。转速一般在3000转/分左右或更高,内外转筒有一定的速差。离心脱水机连续生产和自动控制,卫生条件较好,占地也小,但污泥预处理的要求较高。 机械脱水法主要用于初次沉淀池污泥和消化污泥。脱水污泥的含水率和污泥性质及脱水方法有关。一般情况下,真空过滤的泥饼含水率为百分之六十至百分之八十,板框压滤为百分之四十五至百分之八十,离心脱水为百分之八十至百分之八十五。

2 带式压滤机工作原理与工艺流程

2.1 工作原理

带式压滤机工作原理是:经过浓缩的污泥与一定浓度的絮凝剂在静、动态混合器中充分混合以后,污泥中的微小固体颗粒聚凝成体积较大的絮状团块,同时分离出自由水,絮凝后的污泥被输送到浓缩重力脱水的滤带上,在重力的作用下自由水被分离,形成不流动状态的污泥,然后夹持在上下两条网带之间,经过楔形预压区、低压区和高压区由小到大的挤压力、剪切力作用下,逐步挤压污泥,以达到最大程度的泥、水分离,最后形成滤饼排出。

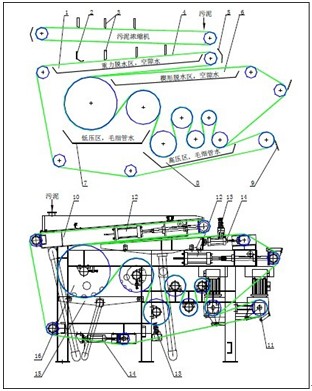

如下图1所示:调理好的污泥进入带式压滤机重力脱水区1,在布料机构2和疏料机构3的共同作用下,随滤带4向前运动并在重力作用下,脱去污泥的空隙水。

图1 带式压滤机的结构和工作原理示意图

当污泥随滤带运行至重力脱水区末端时,通过翻转机构5进入带式压滤机的楔形脱水区6,在楔形脱水区,污泥被两条滤带形成的楔压力预压,进一步脱去污泥的空隙水。

经重力脱水和楔压脱水的污泥进入低压区7和高压区8压榨脱水,压力区由低压多孔辊和高压辊组成,滤带裹着污泥缠绕在压力辊表面运行,由于压力辊直径是由大到小排列的,所以滤带对污泥施加的压力是由小到大逐步提高的,这符合污泥的脱水特性。经压榨脱水后的滤饼成固形物被刮泥刀9刮落并排出。

整台带式压滤机除起骨架作用的机架10外,驱动装置11驱动两条滤带环形连续运行,张紧装置12负责张紧滤带形成对污泥的压榨力;清洗装置13负责清洗滤带上的残留渣,保证滤带高效率工作;自动纠偏装置14负责确保滤带在运行过程中自动纠正轴向偏移量;滤液接盘15的作用是收集压榨脱水产生的滤液;而辊系16包括压力辊、驱动辊、张紧辊、纠偏辊、卸料辊和导向辊等,支撑着滤带并让滤带周而复始地重复着各种功能。

2.2 工艺流程

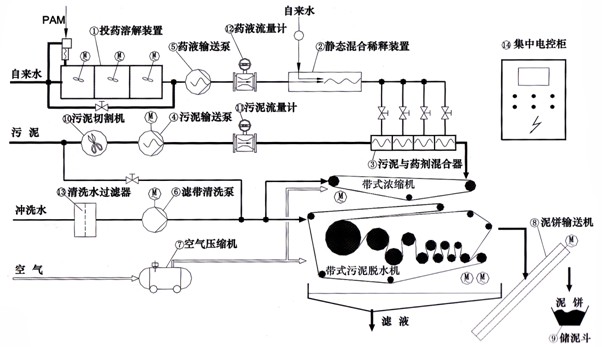

铝加工表面处理废水污泥脱水一体化的工作流程,首先,通过三槽式自动投药溶解装置对絮凝剂(PAM)与自来水进行充分溶解并连续配制合适的药液,药液被药液输送泵抽至静态混合稀释装置进行混合稀释储存备用。当污泥需要脱水时,浓缩池中含水率较高的泥浆通过污泥切割机和污泥输送泵抽至污泥与药剂混合器跟稀释后的药液快速进行混合反应并絮凝成团,然后利用压缩空气,污泥经过带式压滤机的重力脱水、楔压脱水、低压脱水、中压脱水和高压脱水,使污泥水份逐步降低,形成固态泥饼排出。同时,清洗泵将清水池清水对带式浓缩机和滤带进行冲洗,保证压滤机的脱水性能。最后将脱水后的滤饼通过胶带输送机全自动地输送至储泥场。工艺流程如下图2所示:

图2 含铝污泥脱水一体化工艺流程示意图

3 主要设备及工艺说明

3.1 三槽式自动投药溶解装置

参数:溶剂罐 150L,溶药罐 4.5m3,药剂投加速度 4.5~13.5kg/h,溶解能力 4.5m3/h,电机功率 3×1.1kW,重量 2500kg。

三槽式自动投药溶解装置是一种自动投药和连续制备聚合物溶液的设备。采用三槽式设计集溶解搅拌、熟化搅拌、存储为一体,实现连续配制药液。

3.2 静态混合稀释装置

参数:输入药剂浓度 0.2%/0.3%,输出药剂浓度 0.1%,输入药剂流量 3m3/h,输出药剂流量 6/9m3/h,公称通径 DN40mm。

由进水计量组件、进药计量组件、静态混合器和稀释药液输出组件组成。采用支架垂直安装以节省用地、方便操作。

3.3 机械搅拌式动态混合器

参数:规格 Φ800×1300,搅拌转速 6~30rpm,功率0.55kW,流量24~36m3/h。

通过机械搅拌使污泥与药剂在容器内完成混合与絮凝反应,该装置由容器和慢速搅拌机组成。

3.4 流量可调螺杆式输送泵组(兴龙泵+变速机+电机)

参数:流量 6.0~22.0m3/h,转速 100~400rpm,压力 0.3MPa,电机功率 3kW。

将溶解好后的絮凝剂(PAM)和切割后的污泥有效地输送至污泥与药剂混合器,待充分混合后进入带式压滤机进行作业。

3.5 带式压滤机

参数:滤带宽度 2500mm,滤带速度 3.5~18m/min,电机功率 2.2kW,重力脱水长度 3000mm,滤带长度 6900mm,参考处理能力 45m3/h,滤带张力 10kg/cm,气压 5.1kg/cm2。

污泥经过带式压滤机的重力脱水、楔压脱水、低压脱水、中压脱水和高压脱水,使污泥水份逐步降低,形成固态泥饼排出。

3.6 滤带清洗泵

参数:转速 2900rpm,流量 21m3/h,扬程 60m,电机功率 7.5kW,叶轮直径 222mm。

为保证滤带的清洗效果,充分发挥脱水机的脱水性能,专门设计合适的叶轮作为脱水机专用的清洗泵。

3.7 空气压缩机组

参数:排气量 0.75m3/min,压力 1.2MPa,储气罐 0.25m3,电机功率 5.5kW,材质组合,外形尺寸 1630mm×660mm×1130mm,多台集中供气。

空气经过压缩机直接进入带式压滤机。

3.8 胶带输送机

参数:胶带宽度B 650mm,输送量 15m3/h,胶带速度 30mpm。

将脱水后的滤饼通过胶带输送机全自动地输送至储泥场,大大地减少了人工装袋搬运等劳动力。

4 运行效果检验

4.1 工艺特点

(1)设备结构紧凑,工艺运行稳定。采用较长的预脱水段和重力脱水段,低压辊径足够大且压力辊径由大到小排列,对铝加工表面处理废水污泥脱水的适应性较强,污泥处理能力大。

(2)设备操作方便。从污泥进料到泥饼剥离的全过程实现了自动化和密闭式。无需专人看管,滤带的驱动速度可根据污泥的进料率进行调整;滤带运行线路由气动开关控制,发生故障时,关闭系统。

(3)设备运行费用低。由于采用了三槽式自动投药溶解装置和双带式结构,可以降低絮凝剂消耗量,而且重力脱水段的采用和各轧辊之间的剪切力,大大降低了能耗。

(4)浓缩机采用顶置式布置,占地面积小,机器维护保养空间大,易于维护。由于采用齿轮齿条同步撑紧装置,保证网带撑紧同步。带中位网带纠偏系统,网带周边磨损小,且有适应恶劣环境的防腐设计,延长了寿命。

4.2 工艺效果

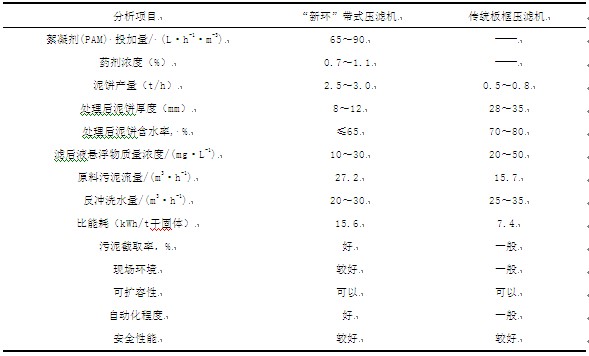

公司经过采用的“新环”BSD-2500S7AL型带式压滤机泥水一体化污泥脱水技术的实际运行,运行效果与板框压滤机比较见表1:

表1 带式压滤机与板框压滤机运行效果比较

4.3 经济效果

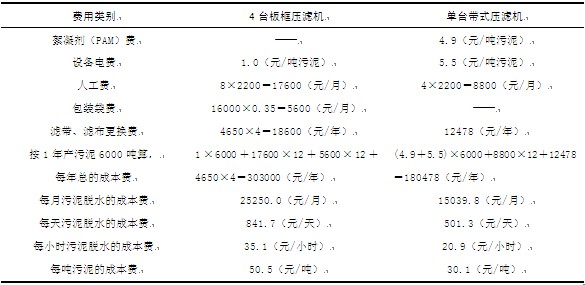

公司废水处理站污泥处理原选用4台板框压滤机设备进行脱水,但随着生产规模的增大,造成工人劳动力强度和成本增大,效果不佳。在改用“新环”BSD-2500S7AL型带式压滤机进行污泥脱水后,如下表2所示,每吨污泥生产成本比原来4台板框压滤机节省约20元。

表2 带式压滤机与4台板框压滤机运行经济成本比较

铝加工表面处理废水污泥脱水用带式压滤机在应用中可以通过采取下列措施提高其运行效果:

(1)当三槽式投药溶解装置液位到达设定下限位置时系统发出报警并自动停止时,应立即检查絮凝剂的用量并适当补充,然后重新启动装置继续作业。

(2)通过调整上、下滤布的张力差,使下滤布的张力略小于上滤布的张力,可以提高压榨效果。

(3)采用二沉池出水作为滤带冲洗水,并提高冲洗水压力至0.8~1.0MPa。

(4)加粗原有扇形冲洗喷嘴的孔径,保证冲洗强度和冲洗水量。

6 结论

目前铝加工表面处理废水污泥脱水工艺种类较多,本文结合工厂的生产能力和排污规模,介绍了带式压滤机对含铝污泥脱水一体化的处理工艺,采用对污泥进行化学调理、机械脱水相结合的方法,将污泥的含水率从95%~98%的一次性降到65%以下。从而实现了脱水效率高、污泥含水率低、运行费用小和减轻工人劳动强度等效果,为污泥的后续处置创造了有利条件。

结合本公司的实际情况,现采用的“新环”带式压滤机泥水一体化污泥脱水技术和设备使污泥出厂含水率,可降低至65%以下。设备结构紧凑,工艺运行稳定,操作方便,占地面积小,易于维护。每吨污泥脱水成本比原来4台板框压滤机节省约20元,运行费用低。随着我国化学工业的进一步发展,药剂和网带的费用将会进一步降低,生产成本也会随之降低,带式压滤机在铝加工表面处理废水污泥脱水方面将得到推广应用,技术也越来越成熟。