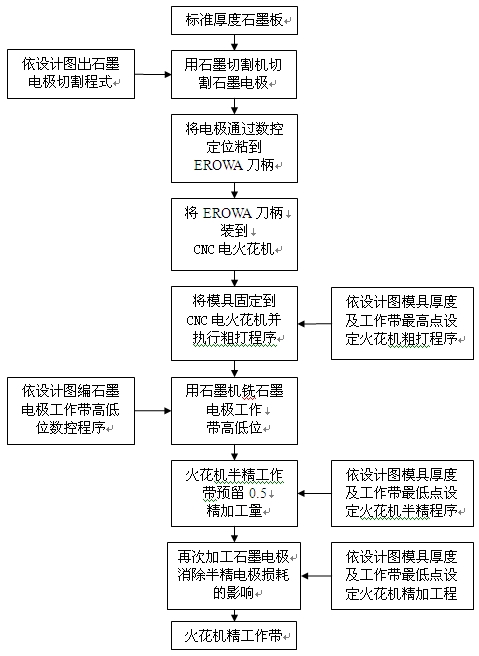

亚洲铝厂一直致力于引进国际先进设备、提高生产能力和产品精细度,从而保证挤出铝型材成型率。其中模具中心配备世界最先进的模具设计及生产设施,以满足“一模多孔”对模具各孔加工一致性的要求。针对挤压模工作带的加工, 率先引进了高端CNC电火化机( CHARMILLES ROBOFORM 550)、EROWA快速定位系统、德国DRAMET石墨切割机等设备并制定了全新的工作带加工流程,以提升该环节的加工精度,保证分流模下模和平模模子各孔工作带长度的一致性,提高加工效率。具体工艺流程图如下:

铝挤压模工作带电火花加工流程图

工艺流程图简介如下:

1 程序准备:

a.DRAMET石墨切割机程式:依模具设计图要求绘出石墨电极放量线,按电极放量线及石墨切割机丝径产生切割机刀具中心路径,并生成对应数控代码(同时标明粘电极用定位坐标及角度)。

b.数控铣石墨机程式:按图纸编石墨电极工作带高低位数控铣程序。

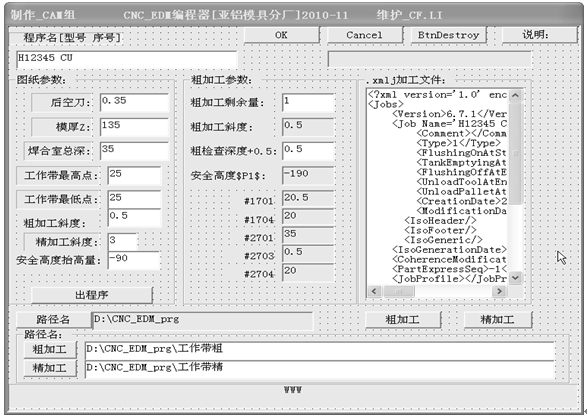

c.CNC电火花机程式:CNC电火花机程式机床内部为G代码宏程式,工作项目文件格式为XML(包括各种内部控制参数的设定), 文件扩展名为xmlj。分粗打程序、半精、精加工程序。

其中电火花机粗打程序、半精程序、精加工程序中起始加工深度,最终加工深度等由宏变量按设计图设定。

例如:在粗打程序中宏变量 #701 代表粗加工深度(即 模具厚度-最高点工作带+0.5MM)

#704 代表后空刀深度

#705 最终加工深度 (#701-#704)

因CNC电火花机用G代码宏程式中多个宏变量须根据图纸参数设定, 人工计算较繁琐又容易出错,利用think3三维制图软件的二次开发语言GPL制作夏米尔电火花编程器,只须将图纸对应参数输入便可自动计算出对应宏变量数值, 经确认后生成相应的夏米尔机床加工文件,并按夏米尔机用xmlj扩展名保存。使用该编程器提升编程效率,降低人为出错率,降低新员工培训时间及难度,便于下一步实现与三维制图软件think3的相关数据共享甚至直接由3D绘图员直接生成该程序。

图1 用tdesign GPL语言开发的界面

2 现场加工:

首先在石墨加工工序用石墨切割机割出石墨电极(实际运作中可根据情况将多个电极排在一起, 既提高效率又节约石墨; 注意要保证石墨平整, 装夹要牢固)。将割下的石墨电极通过专用数显机床、T字靠板及分度盘将其按图纸位置定位,并通过快干胶将石墨电极粘到电极固定座EROWA刀柄上, 并刻上对应的型材型号。(固定时需注意电极是否垂直,粘结是否牢固,导电是否良好)。完工后将电极送电火花工序。

电火花工序将刀柄安装到CNC电火花机刀库中待用(该刀柄重复定位误差0.002mm,可完全满足后续加工对重复定位精度的需求)。待加工模具到达本工序时, 将待加工模具固定到电火花机上(通过模具上定位销定位,保证多次装夹时位置统一. 而且模具的中心在CNC电火花机上的位置也同时被确定)。从CNC电火花机刀库中调入对应刀柄,从网络按图纸管理号调用粗打程序,将工作带空刀加工到工作带最高点。

粗打完后取下刀柄,送石墨房用数控石墨机铣石墨电极工作带高低位。

将铣好工作带高低位的石墨电极送电火花工序, 装入CNC电火花机刀库,将模具再次固定到电火花机上,半精加工模具工作带高低位,预留0.5精加工量。(两次装夹误差由模具定位销定位精度及CNC电火花机刀柄重复定位精度保证)。

半精加工后,取下刀柄,再送石墨房用数控石墨机精修电极工作带高低位。消除半精时电极损耗对加工成品精度的影响,从而保证模具加工尺寸准确及多批次加工的一致性。

最后将精修后的电极送电火花工序, 精加工工作带,将工作带高低位加工到最终尺寸(深度误差控制到小于0.1)。工作带加工到位后,利用CNC电火花机的平动功能加工出一小段空刀斜度。精加工后定期将刀柄与电极分离,使刀柄可重复利用。

为了加快生产进度和降低电极损耗, 同批次多套模加工可将粗、精电极分成两个, 这样模具粗打后可直接用精打电极加工, 同时粗打电极可再进行同型号后续模具粗打加工。另外一台机可一次装夹多个模具,通过设定程序坐标依次加工,使各型号工件间加工进度互不干扰。

以上设备及工艺的实施, 使电火花加工摆脱了原始工艺电极找正时对员工熟练程度的依赖, 极大的缩短了模具在电火花工序的滞留时间, 工作带高低位长度的加工精度由机床定位精度保证, 基本满足了“一模多孔”对工作带高低位加工精度的需求。

总结:高端CNC电火花机(CHARMILLES ROBOFORM 550)、EROWA快速定位系统、砂线切割机等在铝挤压模工作带加工中的应用。