7005铝合金属于Al-Zn-Mg系可热处理强化的中高强度合金。由于该合金具有密度小、强度高、焊接性能和挤压性能好等优点,被作为一种结构材料广泛的应用于运输工具、桥梁、航空航天等领域。通过对该系中高强铝合金的热处理组织与性能进行研究,可获得合金合理的热处理制度,使合金具有较优异的综合性能。

目前,国内学者对7005合金已经进行了一系列的研究。冯展鹰等人研究了7005热轧板的热处理制度,发现最佳固溶温度为470℃,最佳双级时效制度为100℃×8h+120℃×24h。徐正研究了7005薄板的热处理制度,发现最优单级时效为110℃×24h。王正安等对在线挤压淬火后的7005合金分别进行了单级时效和双级时效,发现在135℃×20h单级时效、105℃×8h+155℃×8h双级时效较好。由于以上都是运用单因素法来确定7005合金的热处理制度,且没有对热处理制度中个因素对合金性能影响的大小进行分析,存在着不可避免的局限性。本文采用正交实验方法,通过力学性能测定以及微观组织观察,对挤压态7005铝合金的双级时效制度进行了研究,利用极差分析和方差分析,确定了最佳双级时效制度,为实际生产工艺的制定以及获得优异的综合性能提供数据参考。

1 实验材料与试验方法

1.1 实验材料

合金铸锭在460℃下均匀化12h后出炉,并用强风进行冷却。锭温了460-480℃,筒温为380℃,模温为450℃。合金化学成分见表1。

表1 7005合金的化学成份(wt%)

Table 1 Composition analysis of 7005 alloy (wt%)

|

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Zr |

Ti |

Al |

|

0.06 |

0.17 |

0.02 |

0.3 |

1.47 |

0.1 |

4.7 |

0.1 |

0.045 |

余量 |

1.2 实验方法

将7005铝合金挤压棒材沿挤压方向车成Φ10mm×120mm大小的拉伸样品。将样品在盐浴炉中进行470℃×30min的固溶处理,炉温波动小于2℃,随后水淬并进行双级时效处理。双级时效工艺的影响因素有四个,即一级时效温度、一级时效时间、二级时效温度和二级时效时间,分别记为A、B、C、D。每个因素取三个水平,参考文献,制定出L9(34)正交实验方案。对实验结果进行极差分析和方差分析,以确定最佳时效工艺。

常温力学性能试验是在810MTS多功能力学性能试验机上完成的,透射电子显微组织观察是在TECNAIG220电镜上进行的,加速电压为200kV。

2 实验结果与分析

2.1 正交实验结果

正交实验的方案与结果见表2。由表2可知,在不同的时效制度下处理合金的性能有很大的差异。实验点6的抗拉强度和屈服强度分别为479Mpa和451MPa,延伸率为8.1%,具有较好的综合力学性能。

表2 正交试验方案与结果

Table 2 Orthogonal test design and results

|

实验点 |

工艺参数 |

合金性能 |

|||||

|

A/℃ |

B/h |

C /℃ |

D/h |

Rm/Mpa |

Rp0.2/Mpa |

δ/% |

|

|

1 |

95 |

6 |

145 |

6 |

459 |

419 |

8.1 |

|

2 |

95 |

8 |

155 |

8 |

443 |

409 |

8.7 |

|

3 |

95 |

10 |

165 |

10 |

456 |

422 |

8.3 |

|

4 |

105 |

6 |

155 |

10 |

474 |

444 |

7.2 |

|

5 |

105 |

8 |

165 |

6 |

461 |

431 |

7.3 |

|

6 |

105 |

10 |

145 |

8 |

479 |

451 |

8.1 |

|

7 |

115 |

6 |

165 |

8 |

416 |

376 |

10 |

|

8 |

115 |

8 |

145 |

10 |

449 |

421 |

9.6 |

|

9 |

115 |

10 |

155 |

6 |

462 |

432 |

7.7 |

2.2 实验结果的极差分析

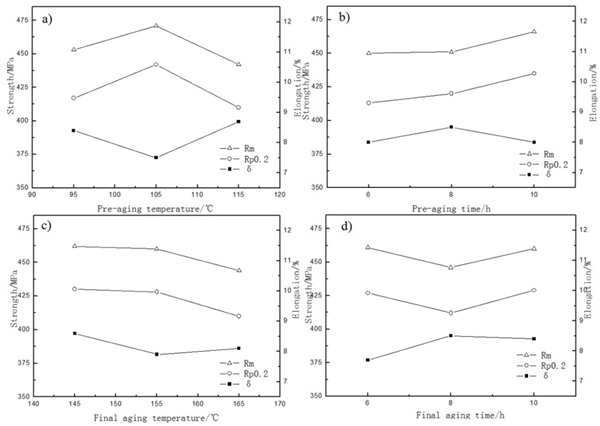

极差是各水平所对应的数据之和或者平均值中最大值与最小值之差。通过对正交实验结果进行极差分析,可以计算出每一因素及水平下相应的力学性能数据,进而确定合金最佳的时效工艺以及各因素对合金性能的影响程度的顺序。极差分析结果见图1。

由图1可知,不同因素对合金性能的影响不同,同一因素的不同水平对合金性能的影响也不同。在同一条件下,抗拉强度Rm与屈服强度Rp0.2具有相同的变化趋势,均随一级时效温度A的升高先升后降,随一级时效时间B的延长而升高,随二级时效温度C的升高而降低,随二级时效时间的延长先降后升。延伸率的变化趋势与强度的相反,随随一级时效温度A的升高先降后升,随一级时效时间B的延长而先升后降,随二级时效温度C的升高而先降后升,随二级时效时间的延长先升后降。

根据图1选择合金综合性能最好的水平作为合金最佳时效工艺,在优先考虑强度的前提下,得到合金最佳的双级时效工艺为A2B3C1D3,即105℃×10h+145℃×10h。同时也可以得到合金最差的双极时效工艺为:A3B1C3D2,即115℃×6h+155℃×8h。该工艺与实验点7的相同,而正交试验组中实验点7的强度最低,表明了极差分析结果与正交实验数据具有一致性。

四个因素中,对合金性能的影响的大小由极差值来决定,极差越大,表明因子对合金性能的影响越大,是主要因素,否则属于次要因素。由图1可知,对合金性能的影响的主次关系是A>C>B>D,即一级时效温度>二级时效温度>一级时效时间>二级时效时间。

图1 7005铝合金的极差分析结果

Fig 2 Range analysis results of 7005 alloy

a)一级时效温度对合金性能的影响 b)一级时效时间对合金性能的影响

c)二级时效温度对合金性能的影响 d)二级时效时间对合金性能的影响

2.3 实验结果的方差分析

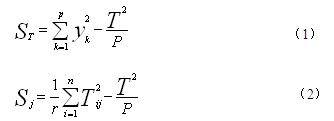

在极差分析中,可以确定各因素对合金性能影响的大小的顺序。但由于极差分析不能区分各水平所对应的实验结果的差异主要是由于实验误差引起的,还是由各水平不同引起的,分析的精度不能保证,因此有必要对实验结果进行方差分析[12]。参考文献[13]可知,实验总的偏差平方和与各因素的偏差平方和分别采用公式(1)、(2)进行计算获得:

其中p为实验总次数,此处p=9。y为各试验点对应的某个实验点性能数据,n为各因素的水平数,此处n=3。r为实验总次数与因素水平数之商,此处r=3。Tij为i因素处于j水平的各实验点的数据之和。T为对应于合金某个性能的所有实验点的数据之和。采用公式(3)可以计算出误差的偏差平方和:

利用公式(4)可以求得各因素的平均偏差平方和Fj:

其中f为个因素的自由度,且fir-1,此处fi2。

利用各因素的平均偏差平方和求出F比,对比F分布表相应的值,可以判断出各因素对合金性能影响的显著性。方差分析结果见表3。

表3 7005合金的方差分析结果

Table 3 Variance analysis results of 7005 alloy

|

数据来源 |

方差来源 |

偏差平方和 |

自由度 |

平均偏差平方和 |

F比 |

显著性 |

|

抗拉强度 |

A |

1296 |

2 |

648 |

589 |

** |

|

B |

472 |

2 |

236 |

214 |

* |

|

|

C |

566 |

2 |

283 |

257 |

* |

|

|

D |

402 |

2 |

201 |

182 |

||

|

误差 |

2.2 |

2 |

1.1 |

|||

|

屈服强度 |

A |

1731 |

2 |

865.5 |

263.87 |

** |

|

B |

753 |

2 |

376.5 |

114.79 |

* |

|

|

C |

779 |

2 |

389.5 |

118.75 |

* |

|

|

D |

526 |

2 |

263 |

80.18 |

||

|

误差 |

6.56 |

2 |

3.28 |

|||

|

延伸率 |

A |

3.6 |

2 |

1.8 |

12.86 |

** |

|

B |

0.4 |

2 |

0.2 |

1.43 |

||

|

C |

0.9 |

2 |

0.45 |

3.21 |

* |

|

|

D |

2.2 |

2 |

1.1 |

7.86 |

* |

|

|

误差 |

0.28 |

2 |

0.14 |

由表3可以看出,用不同的实验数据来表征合金的性能时,各因素对合金性能的影响主次也不同。总体上看时效温度对合金性能的影响大于时效时间,且一级时效温度的影响最为显著。在优先考虑合金强度的前提下,各因素对合金性能影响的主次关系为:A>C>B>D, 即一级时效温度>二级时效温度>一级时效时间>二级时效时间。这与极差分析的结果完全一致,说明实验数据的误差较小。

2.4 最佳工艺实验验证及其微观组织分析

按照所求得的最佳工艺参数对合金进行双级时效处理,测得合金的抗拉强度、屈服强度和延伸率分别为480Mpa、451Mpa和8.4%,强度高于正交实验中的所有9个实验点。最佳组的强度与实验点6相近,而这2组的工艺参数只有二级时效时间不同,说明二级时效时间对合金性能的影响较小,这与极差分析和方差分析的结果一致。

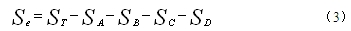

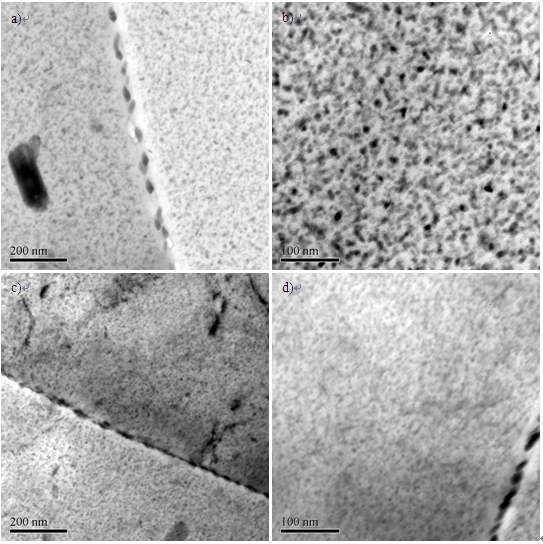

正交实验组中实验点7(即最差组)和最优组的透射电子显微组织见图2。

由图2a可以看出,当合金进行115℃×6h+155℃×8h的时效处理后,晶界析出相粗大,呈断续分布,无沉淀析出带较宽。图2b可以看出,此时晶内析出相已经明显粗化。当合金进行105℃×10h+145℃×10h的时效处理后,如图2c,晶界析出相较小,呈断续分布,无沉淀析出带较窄。图2d显示此时合金晶内的析出相细小弥散分布。

图2 7005铝合金在不同时效条件下的TEM照片

Fig. 2 TEM micrographs of 7005 alloy under diffierent aging conditions

(a)(b) aged for 115℃×6h+155℃×8h, (c)(d) aged for 105℃×10h+145℃×10h

一般来说铝合金进行双极时效时,低温预时效相当于成核阶段,高温时效则为稳定化阶段[14-16]。一级时效是在低于Tc(GP区回溶温度)下进行的,目的是使析出相为均匀的GP区,并为二级时效形成均匀过渡相及稳定相提供均匀形核的条件。若一级时效温度过高,如图2a,b一级时效温度为115℃时,GP区不稳定而被溶解,不利于过渡相及稳定相的形成;二级时效温度过高,如图2a,b二级时效温度为155℃时,则会引起析出相的粗大,并产生较宽的无沉淀析出带(PFZ)。因此,实验点7的强度最低。而当合金经过105℃×10h的一级时效后,形成了大量稳定的GP区;再经过145℃×10h二级时效后,GP区逐渐长大或转变为η'相,形成细小弥散的多相析出组织。这种组织对位错运动具有较大的阻碍作用,合金强度较高(图2c,d)。

3 结论

利用正交实验法对7005铝合金挤压型材的双级时效工艺进行了研究,并利用拉伸力学性能测试和透射电镜对合金的力学性能及显微组织分别进行了分析。

结果表明:挤压态7005铝合金适宜的双级时效工艺为105℃×10h+145℃×10h。在此条件下,合金的抗拉强度、屈服强度和延伸率分别为480Mpa、451Mpa和8.4%,具有较好的综合力学性能。一级时效温度、二级时效温度和一级时效时间对合金的性能影响显著,而二级时效时间影响较小。合金经过最优双级时效处理后,晶内析出相弥散分布,晶界上有细小的析出相断续分布,无沉淀析出带较窄,具有较好的综合性能。

1.7005铝合金挤压型材适宜的双级时效工艺为105℃×10h+145℃×10h。在此条件下,合金的抗拉强度、屈服强度和延伸率分别为480Mpa、451Mpa和8.4%。

2.一级时效温度、二级时效温度和一级时效时间对合金的性能影响显著,而二级时效时间影响较小。

3.合金经过最优双级时效处理后,晶内析出相弥散分布,晶界上有细小的析出相断续分布,无沉淀析出带较窄,具有较好的综合性能。