1、前言

Al-Mg-Si系合金具有中等强度、良好的焊接性能和耐腐蚀性能,主要被用于交通运输、结构工程和建筑装饰等领域,如桥梁、起重机、屋顶构架、交通车和运输船等[1-3]。铝型材生产过程中必须精确控制生产工艺制度以获得优异的综合性能。对于可热处理强化铝合金,固溶、淬火和时效是不可或缺的三个工艺过程,尤其是淬火工序,因为淬火速率太慢会影响时效强化效果,淬火速率太快会导致残余应力增加。而选择合适的淬火速率既可以保证合金具有较高的力学性能又能有效控制残余应力。以往淬火工艺是型材挤压出来以后,重新加热固溶处理后进行人工时效,这种工艺需要将型材运到专用淬火炉进行淬火,能耗高,生产周期长,成品率低。而在线淬火是把挤压过程和固溶、淬火结合起来,充分利用挤压产生的余热,在挤压后直接进行淬火,可以简化流程,节约能源,提高效率,缩短生产周期,降低成本,具有重要的经济效益。

要实现铝合金的在线淬火,就必须了解和掌握铝合金的淬火敏感性。淬火敏感性是指合金在淬火过程中过饱和固溶体的稳定性及其发生脱溶析出的难易程度,可用等温转变动力学曲线(TTT和TTP)和连续冷却转变动力学曲线(CCT)来表征。6xxx Al-Mg-Si合金作为重要的可挤压铝合金,在生产过程中通常采用在线挤压淬火工艺进行淬火。目前国内在线淬火技术还处在凭人工经验操作阶段,亟需铝合金淬火敏感性等参数的支持。因此通过研究合金的淬火敏感性来控制和改善淬火制度具有重要的意义。本文通过分级淬火法测定了6351和6061铝合金的TTP曲线,同时与文献中的6005、6082和6063合金的TTP曲线进行对比,并结合淬火因子分析法预测合金的性能,为常用6xxx铝合金型材制定出相应的淬火工艺规范参数,对于指导生产现场在线淬火工艺具有极大地现实意义,可为铝型材的在线淬火工艺的制定提供理论指导。

2、实验材料及方法

表1 Al-Mg-Si合金的化学成分 (质量分数,%)

|

Mg |

Si |

Fe |

Cu |

Mn |

Cr |

Ti |

Zn |

Al |

|

|

6061 |

0.94 |

0.67 |

0.13 |

0.25 |

0.03 |

0.11 |

0.01 |

0.02 |

Bal. |

|

[4]6082 |

0.70 |

1.0 |

0.40 |

0.10 |

0.50 |

0.10 |

0.05 |

0.10 |

Bal. |

|

6351 |

0.69 |

1.12 |

0.11 |

0.50 |

Bal. |

||||

|

[5]6063 |

0.65 |

0.40 |

0.35 |

0.10 |

0.10 |

0.10 |

0.10 |

0.10 |

Bal. |

|

[6]6005 |

0.50 |

0.75 |

0.35 |

0.10 |

0.10 |

0.10 |

0.10 |

0.10 |

Bal. |

合金铸锭经过均匀化处理后在800T卧式挤压机上进行挤压得到壁厚为5mm的板材。实验材料的化学成分如表1所示。将合金板材沿挤压方向加工成20 mm×20 mm×5 mm试样,固溶后,立刻转移到不同温度的盐浴炉中等温处理,转移时间小于3s,盐浴炉温度为280-440 ℃(间隔20 ℃),保温时间为0s-1280s,试样经过不同温度等温保持不同时间后淬入水中,测量合金的电导率。然后再经过峰时效处理后,测试合金的硬度。6351合金的固溶温度是550℃,时效工艺是170℃×8h。6061合金的固溶温度是565℃,时效工艺是180℃×6h。采用D60K数字金属电导率测量仪分别对不同处理状态下合金进行电导率测试。硬度测试在WOLPERT 401MVD型数显维氏硬度计上进行,加载力为1kg,加载时间为10s。每个实验点测量至少5个以上的实验数据取平均值。

3、实验结果及分析

3.1 分级淬火等温保温处理对合金峰时效态硬度的影响

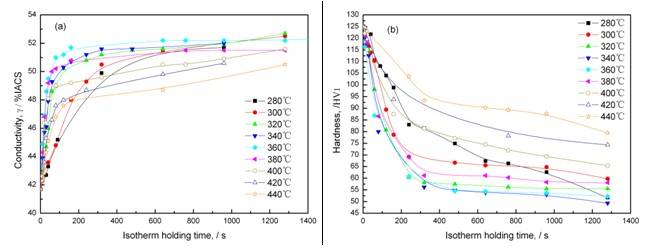

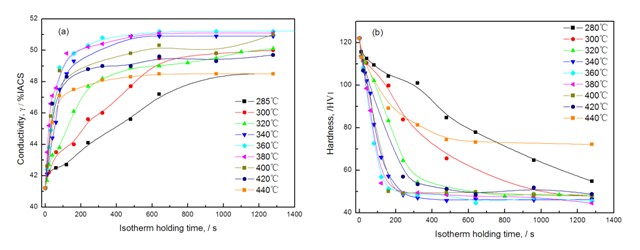

图1和图2所示为盐浴炉等温保温温度和时间对6351和6061合金时效态硬度和淬火态电导率的影响。完成固溶处理后,对样品不进行中间分级淬火,直接进行室温水淬处理,测得的6351和6061合金淬火态电导率为41.7%IACS和41.2%IACS,时效态硬度值分别为125HV1和122HV1。

图1 6351铝合金分级淬火等温保温处理下性能随保温时间的关系曲线

(a)淬火态电导率;(b)时效态硬度

图2 6061铝合金分级淬火等温保温处理下性能随保温时间的变化曲线

(a)淬火态电导率;(b)时效态硬度

由图1和图2可以看出,随着保温时间的延长,合金时效态硬度总体上均呈下降趋势,淬火态电导率相应的呈上升趋势,且硬度的下降速率和电导率的上升速率取决于保温温度的高低。这主要是因为在等温保温过程中,随着试样温度的降低,固溶体过饱和度逐渐增大,不断析出平衡相;随着等温保温时间的延长,析出相数量逐渐增加,淬火后合金过饱和度逐渐下降,淬火态合金电导率逐渐升高。此外,由于淬火后合金过饱和度逐渐下降,时效过程中产生的强化相数量逐渐减少,合金强度逐渐降低。对6351合金,如图1所示,合金性能受影响程度最大的温度是360℃,温度由360℃升高或下降,性能的变化幅度均减小,并且高温区(如440℃)的性能变化幅度小于低温区(280℃)的性能变化。对6061合金,如图2所示,合金性能受影响程度最大的温度是380℃,低温区的性能变化幅度小于高温区,这与6351合金刚好相反。

3.2 TTP曲线对比

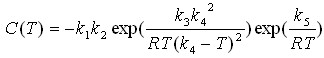

实际淬火过程中,并不是淬火速率越快越好,还需要考虑淬火过快所引起的热应力问题。因此获得合金的TTP曲线对制定淬火工艺尤为重要。铝合金连续冷却析出动力学TTP曲线方程如下:

其中,k1为常数,等于淬火过程中为转变分数的自然对数;k2为与形核数目的倒数有关的常数;k3为与单位形核能有关的常数;k4为与固溶相线温度有关的常数;k5为与扩散激活能有关的常数;R为摩尔气体常数,T为热力学温度。根据合金峰时效后的硬度与等温保温时间和温度的关系曲线,取峰值硬度的99.5%所对应的保温温度和时间采用上述方程进行拟合得到TTP曲线如图3所示。我们定义当转变时间为10s时,所对应的C曲线上的温度区间为淬火敏感温度区间。不同合金的TTP曲线的鼻温、孕育期以及淬火敏感温度区间等列于表2。从图3及表2可以看出,合金的TTP曲线均呈C型,但不同合金的鼻温及其孕育期存在着明显的差异。6063合金C曲线鼻温最低,大约在340℃附近,6061合金的鼻温最高,约为380℃;而6005合金的孕育期最长,约为5.58s。孕育期的长短表示过饱和固溶体稳定性的高低,从而反映了淬火敏感性的低与高。从TTP曲线中可以看出,对于同一合金,在鼻温处孕育期最短,过饱和固溶体最不稳定,脱溶析出速度最快,合金的淬火敏感性最高;高温和低温区孕育期较长,合金的淬火敏感性较低;对不同合金,C曲线越往右移,孕育期越长,过饱和固溶体越稳定,脱溶析出速度越慢,铝合金淬火敏感性越低。

图3 几种典型6xxx AlMgSi合金的TTP曲线(99.5%硬度)

铝合金的等温转变过程是一个形核长大的过程,过饱和固溶体的脱溶过程是一个扩散过程,其脱溶速度和温度的关系也具有C曲线的特点,即由于过冷度与原子扩散速度这两个因素的相互制约,合金元素在铝基体中的溶解度随温度降低而减小,过饱和固溶体在淬火过程中可能会发生脱溶析出相,但析出速度取决于温度。在高温区间,由于过饱和度小,脱溶析出的驱动力很小,析出相主要通过非均匀形核析出,虽然溶质原子扩散速度大,但形核率很小,脱溶析出速度很小,合金的硬度随时间的延长下降较慢;在低温区间,虽然过饱和度较大,析出驱动力大,但由于温度较低,溶质原子扩散速度小,析出相长大速度慢,故脱溶析出速度很小,合金的硬度随时间的延长下降仍然缓慢;只有在中温区间既有一定的驱动力,温度又较高,溶质原子扩散速度较大,因此,脱溶析出速度较大,从而使得脱溶析出速度在某一温度达到最大值,因此曲线鼻尖出现在中温区附近,TTP曲线呈C形。由于在鼻尖附近脱溶析出相的长大,消耗了周围的溶质原子,降低了固溶体的过饱和度,从而抑制了后续时效强化效果,因此在中间温度区间合金的硬度随着时间的延长下降很快。

表2 典型6xxx Al-Mg-Si合金TTP曲线的相关特性参数

|

合金 |

淬火敏感温度区间 (℃) |

鼻温 (℃) |

鼻温孕育期 (s) |

淬火因子法得到临界冷却速度96.5%Hmax(℃/s) |

参考文献 |

|

6061 |

271-456(185) |

380 |

0.90 |

15 |

|

|

6082 |

247-438(191) |

360 |

1.18 |

14 |

[4] |

|

6351 |

234-433(199) |

350 |

1.58 |

12 |

|

|

6063 |

255-395(140) |

340 |

1.62 |

7 |

[5] |

|

6005 |

280-415(135) |

350 |

5.58 |

7 |

[6] |

通过淬火因子分析得到在淬火敏感温度区间所必须的临界冷却速度并将结果列于表2。由此可知,铝型材的在线淬火工艺中,为了尽可能减少残余应力,应使合金工件从固溶热处理最高温度缓慢冷却至TTP曲线淬火敏感温度区间的上限,然后以一定的冷却速度快速通过淬火敏感温度区间,只要使冷却时间少于产生析出所需的时间,就能尽量减少对合金性能的不利影响;到TTP曲线淬火敏感温度区间的下限之后又可以放慢冷却速度。以6082合金为例,其在线淬火工艺应为:6082型材生产在线挤压后淬火时,自型材出口温度冷却到分解危险温度438℃时,可以适当慢速,随后要以14℃/s以上的速度快速通过淬火敏感温度区间(247-438℃),247℃以下可以再适当放慢冷却速度,这样一方面可以减小残余应力,另一方面可以避免固溶体分解,时效后就能保证型材的力学性能。根据孕育期和淬火敏感区间的临界冷却速度可以知道,常用6xxx铝合金的淬火敏感性顺序为6061>6082>6351>6063>6005。

4、结论

采用分级淬火实验方法,通过对合金时效态硬度和淬火态电导率的测试,拟合得到6061和6351合金的TTP曲线,并与文献中给出的6005、6063和6082合金的TTP曲线进行了对比研究。结果表明,6061合金的鼻温最高同时孕育期最短,6063合金的鼻温最低;6005合金的孕育期最长。在淬火敏感温度区间内,合金的冷却速度要达到临界冷却速度之上,而高温区和低温区可以适当放慢冷却速度,从而保证型材尺寸精度和较小残余应力的前提下,获得优良的力学性能。常用Al-Mg-Si合金的淬火敏感性顺序依次为:6061>6082>6351>6063>6005。

1)在分级等温淬火过程中,随着等温时间的延长,6351和6061合金时效态硬度和淬火态电导率分别降低和升高,而且性能变化的速率取决于保温温度的不同。

2)不同6xxx Al-Mg-Si合金的TTP曲线都呈C形,但不同合金的鼻温、孕育期及淬火敏感温度区间存在明显差异。

3)常用6xxx Al-Mg-Si合金的淬火敏感性顺序依次为:6061>6082>6351>6063>6005。