1 引言

挤压模具模孔对铝型材的尺寸形状,表面质量起着决定性的作用。传统的线切割快走丝加工,表面纹粗,易起坑起骨,加工效率低,工人劳动强度大。我司为了提高铝型材表面质量,尺寸精度,降低工人的劳动强度,早在上世纪90年代就引进了12台日本三菱慢走丝,于2006年又购买了8台日本法兰克自动穿丝慢走丝。工程师们经过多年钻研,总结了一套完善的挤压模模孔加工工艺,即能保证精度,又能提高线切割工序的加工效率,不压活,现供大家参考、学习。

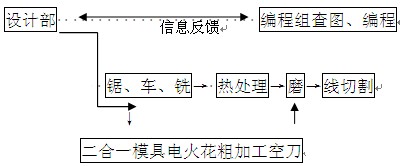

2.1 加工流程图

2.2 设计部

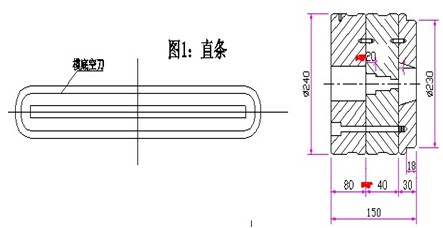

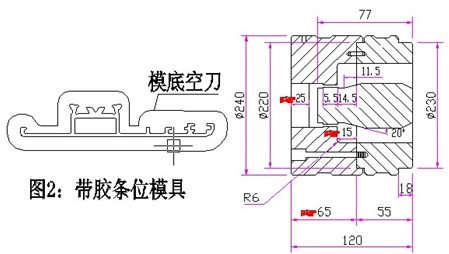

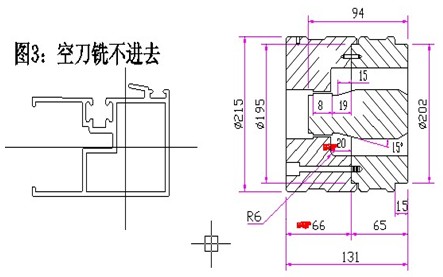

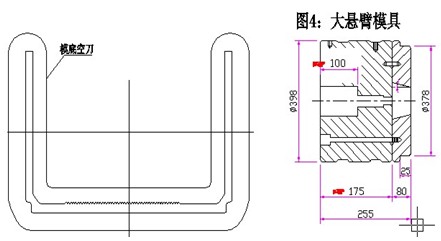

模具设计时在保证强度的前提下,尽量减薄线切割的切割厚度,模底空刀最大程度的铣深。方管,扁条留20mm,如图1,带螺丝位,胶条位留25mm即可,如图2,对于一些小悬臂,模底空刀不能铣进去的模具留40mm,如图3。

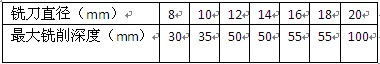

大悬臂、长悬臂,大舌比模具,为了保证模具的强度及稳定性我们采用模子、模垫二合一的设计模式,如图4,因为铣刀过长易抖刀、断刀,模底空刀深度根据加工现场铣刀能铣到的最大深度来确定,如表1:

表1

模孔尺寸由设计员放缩水,绘图员绘制,审图员检查尺寸,保证图纸的正确性才能出图,发给模具生产车间。

2.3 加工工艺的优化

编程组再一次查图是为了进一步确定模孔尺寸的正确性,做到万无一失。编程员有着丰富的现场加工经验,根据模孔判断出几次切割,在哪进刀,在哪退刀,哪个位置暂停取废料,根据切割厚度确定加工条件。一般我司模具两次切割,即割一修一,偏移量H1=0.19,H2=0.17;薄壁料T<1.0、抛光料三次切割,割一修二,偏移量H1=0.19,H2=0.17,H3=0.16;简单的大壁方管,扁条一次切割,偏移量H1=0.175。将做好的程式存放在网络服务器上,现场通过网络传输程式,方便,快捷。

二合一这类模具厚度较厚,而模底空刀因铣刀限制不能设计太深,线切割实际切割厚度达70mm以上,厚度厚线切割切割速度就慢,严重影响模具生产进度。因我司装夹工艺及热处理设备较先进,热前热后装夹定位误差相差甚少。(2011年铝博上我们发表的《多孔挤压模具精准加工的关键流程》里面详细的介绍了我司模具加工装夹工艺,有兴趣的朋友可以翻阅)热处理前电火花可粗加工空刀到工作带最高点留1~2mm;带有螺丝位、胶条位、小悬臂的模具,粗加工到工作带高低位最高点留20mm,即使空刀有少许偏差,也有足够的余量给精加工修正。二合一模具线切割切割时采取反面装夹,即镜像180度装夹。线切割机床下水咀离有效切割距离点越近切割速度就越快,越远越慢且切割中容易断丝,切割不稳定。利用模具上定位孔校正模具,利用3点分中原理机床自动找到模具的圆心,再跳步到始割点起割。

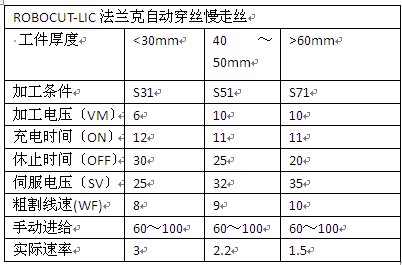

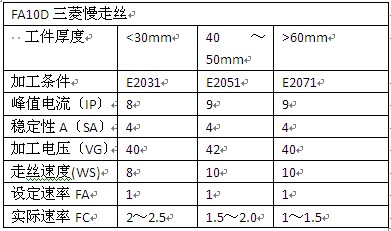

大机台模具(规格大于>?310)这类模具厚度也比较厚。空心部分的空刀热前尽量铣深,而平模部分的空刀宽度狭小,铣到的深度受到铣刀的限制。这里要特别提醒的是台阶要用斜度接顺,不然线切割加工时表面会产生线割纹,如图5,事实证明采取这种工艺能提高线切割的加工效率,不影响模具质量。表2、表3不同的机床根据不同的厚度设定不同的放电参数。

图5 线切割废料

表2

表3

线切割完工模具必须自检壁厚,一般比图纸要求壁厚小0.02mm,光洁度,有无线纹,垂直度,自检合格才能送下工序。

2.4 设备保养

线切割设备保养的好坏,也是影响线切割加工效率的因数之一。因此我司管理人员制定了线切割设备保养规程:分为日保养,如清洁机床,检查、更换易损件,移动导电块;周保养,如每周清洗水咀;月保养,如检查、更换排线轮、树脂、过滤器;年度保养,年度大检修,由生产厂家提供技术支持;设备保养责任到人,要求员工严格执行。正是通过他们坚持不懈的努力,我们十年前买的设备还跟新的一样。

结束语

本文论述了挤压模具设计时保证模具强度的前提下尽量减少线切割切割厚度;模具制造中改良模具加工工艺,二合一模具热处理前电火花先粗加工空刀,大机台模具想办法改进工艺铣深空刀,最大程度的减少线切割切割厚度。 线切割机床根据不同厚度,选择、设置合理的放电参数;制定线切割设备保养规程,提高加工效率。不同形状模孔采取不同的切割次数,使壁厚、表面达到精度。从模具设计源头入手,尽量减薄切割厚度,通常切割厚度为20~40mm,设计部保证图纸的正确性;现场不断改善工艺,如先打后割,将空刀铣至最深;按制度维护好设备;严格要求员工完工自检,发现问题解决问题,提高线切割的加工效率,跟上公司的整体步伐。我司模具车间月产量达1600套,其中45%为多孔模,25%为大机台模具。公司经营状况良好,订单多,现规划模具车间月产量2000套,我们团结一心朝这个目标奋斗!