前言

在挤压生产中,由于主缸的推进运动,再藉由模具对铝棒限定形变做功,成型工序才得以完成。由于主缸的推进与模具发生作用,推进力就由模具吸收转变成形变能,体现在模具的变形上面。一般而言,正向挤压制品的实际断面尺寸与模具尺寸是不一致的,且沿制品长度方向也往往是不均匀的,特别是尾部变化特别大,严重影响挤压成品率,通过具体实例分析,找出变形的原因,并系统的提出解决方案。

产生尺寸偏差的几个原因和解决方法

1.模具受力发生弹性形变造成的尺寸变化

1.1 挤压过程中,模具设计壁厚尺寸和实际挤压铝型材尺寸差异的原因主要有如下两个方面:

1)制品出模孔后的冷却收缩,其线收缩量与制品的尺寸和合金性能以及挤压铝型材温度有关,收缩量基本上保持不变。

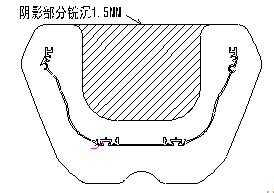

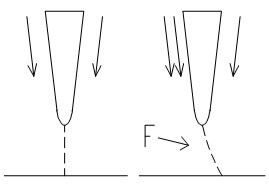

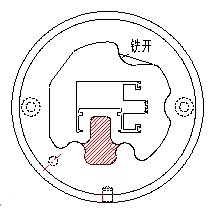

2)挤压时,很高的静水压力使模具的‘U’和‘L’铝型材的悬臂位置产生弹性变形,该变化量可通过挠曲的计算得出,该变化量与施加的外力、模具弹性模量和受力面积有关,挠度公式为W=FL/8EI,藉由公式计出模孔尺寸变化量,再通过金属收缩率求得铝型材尺寸。在挤压温度高、变形抗力大的合金挤压时,模具甚至产生塑性变形,使模孔尺寸变小或变大,从而造成制品壁厚尺寸超差,这种现象俗称“缩水”或“胀水”,形成原因如下图所示:

图1 缩水

图1b 胀水

在设计中需要尤其注意这一变形,实际上这个影响不仅仅是壁厚尺寸,对于成型也会产生很大的影响,如图2a所示,悬臂下沉工作带错位,造成槽内工作带变短,生产出来的铝型材地面严重凸起,变化如图2b。

图2a 大悬臂铝型材

图2b 变形图

图2c 上下模1.5mm

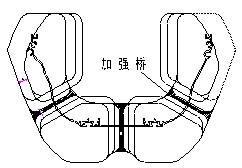

图2d 加强桥的设置

解决问题的关键点在于:对于’U’和‘L’铝型材位置,设计时注意悬臂变形选择合理的厚度尺寸,生产时尽量使用专用垫,导流板与下模都可以做悬空1.5mm处理(图2c),在不影响表面(不限焊合线)的条件下也可以做加强桥(图2d)防止悬臂下沉。

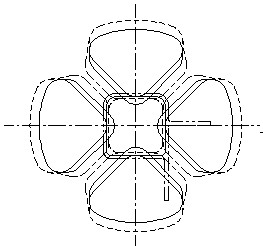

1.2 由于芯头所受的侧弯力造成的偏壁

因为GB/T5237.1-2008中规定:壁厚差不能超过公差之半。对于带芯头的模具生产时,因芯头的几个方向之间的供料不平衡,造成芯头受到一个方向的侧弯力,造成偏向一边,极容易引起批量报废,长久的回复受力甚至会造成模具损坏(如图3),所以保证每个进料孔的流量与所对铝型材面积保持一致至关重要,在修复这类模具是,在焊合室内进行阻碍和加快能起到一定的作用,但在铝型材的尾部会造成局部变形,下文中再详细描述。

图3 芯头受侧弯力

图4a 桥下焊合线偏移示意图

1.2.1 焊合线的产生

铝棒经过分流模后,金属经裁剪在桥位中线正下方的铝型材上出现了明显分界,这就是焊合线。但桥位正下方的金属变形程度最大,静水压力低,若马上进入工作带,会造成氧化后,表面出现明显黑线的缺陷。焊合线的产生原因有很多种,油污、速度过快、棒温低等可能造成焊合线。如果分流孔流量不均匀,桥位两边静水压力差距大,造成焊合线位置偏移桥下倒角位置(如图4a),造成焊合严重不良,桥下作的导角反而对铝流产生严重阻碍,两边的金属因为变形差异大,铝型材还会产生严重分色。

1.2.2 焊合线模具的修理

棒温、速度、油污、铝棒表面质量等原因需要现场管理来控制,模具方面改善方法有以下几种:

1)铣导流槽、调整进料孔大小。

2)减少桥位下部高度,等于加深了焊合室,提高相邻铝流接触的时间,减低的桥位下部倒角对铝流的焊合的方向影响减弱可以减少。

3)对于焊合线不出现在桥底的模具(如图4b),铣开焊合室中对铝流起钳制作用,如图4c。

图4b 设计桥位

图4c 铣开钳流位置

1.3 由于挤压过程模具所受应力变化,发生尺寸连续的变化。

模具的受到应力使模具模孔尺寸改变,铝型材尺寸亦发生了改变。但是,在挤压过程中随着铝棒长度慢慢变短,虽然挤压力在不停下降,铝棒与料胆的摩擦力也一直在下降,对模具的作用力等于总挤压力减去铝棒与料胆的摩擦力,反而在上升,焊合室内静水压力随挤压力变化逐渐变大,悬臂为连续变化如上图1a所述,尺寸产生“头大尾小”的现象,特别是悬臂比较长的平面模具尤其明显。

如果想要减少铝型材的尾部变形,可(1)改变挤压机性能与挤压工艺,通过尾部减速减少尾部压力,用程序进行连续曲线减速防止速度突变;(2)使用强度更高的模具钢生产模具或提高模具热处理质量,使用更好的支撑垫。合理调整模具结构,使载荷发散均匀。(3)使用梯度加热铸锭提高头部压力

2 挤压紊流阶段发生的变形

2.1 尾部发生变形的原因

挤压平流阶段,铝棒通过压力锥(形状也在连续发生变化)发生预变形,平稳有序的变化流出模孔,压力小供料不足的地方,通过长距离的微小的横流进行补充。但当挤压末尾时,随着挤压垫片与模子间距离的缩小,变形区内的金属横向流动非常困难,只有在强大的压力差克服热金属的屈服强度时,才向着挤压轴线方向由周围向中心发生横向流动,总挤压力上升。因为尾部的横流困难,正对进料区供料严重不足,远离进料口压力大;流量大的进料孔供料不足压力小,流量小的进料孔供料足压力大。这是造成挤压尾部变形的直接原因。变形的程度受进料孔和导流坑的影响。

2.2 挤压末端分流模偏壁及解决方法

2.2.1 挤压末端分流模偏壁得原因

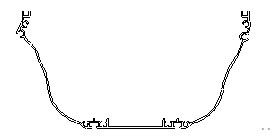

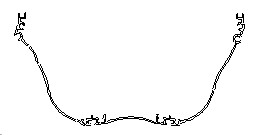

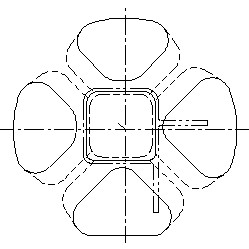

挤压残料时,分流模进料孔分布均匀,分流模与料胆的接触面上铝流不会产生长距离横向流动,铝流均匀通过上模具,不会形成缩尾。但是不同等分进料孔之间如果所对的出料面积不一致,就会造成流速不均匀发生变形,并且芯头上产生的侧压力。焊合室如果足够高和宽,模孔进料、压力不平衡,压力差可以通过焊合室内的横流来释放。如果生产硬合金,焊合室内的横流基本上不能实现,越接近挤压末端,模面的铝横流越来越困难,芯头的受到一个方向的侧向力并且越来越大,积累的压力很容易造成芯头变形发生偏壁,并引造成裂桥(如下图5a)。

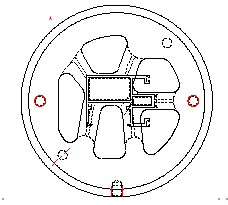

图5a 容易偏壁裂桥的原设计

图5b 偏移中心位设计

2.2.2 分流铝型材排布的解决方法

图5a中,因为2个带钉位进料孔流量大,铝流供给不足,其他2个进料孔所对铝流少,故压力大。因此该模具生产7003硬合金,产能极低,每套模具产能在1吨以下就会发生偏壁和裂桥。如果按照图5b的方法,将中心位置偏移,则可达到量产。所以为了防止分流模具尾部变形和裂桥,在布孔的过程中,必须对比每个孔所对的铝材的面积,充分考虑铝流比例,进行设计。同时要注意硬合金生产时,因尾端残料影响,铝流比例并不单纯等于进料口面积比例,而是等于进料孔和相邻流入面积的比例,设计时要考虑比例平衡。

2.3 平面模尾部变形及解决方法

2.3.1 导流坑的作用

设计平面模具时,考虑到提高铝型材表面质量,提高成型度,一般都考虑设计倒流坑,通过导流坑设计调整坑内铝流的压力差,使压力趋向均匀,减少变形。另外倒流坑的仿形设计减少铝流的变形不均匀性,减少分色。

2.3.2 导流坑的改进

导流坑设计过大,会使导流效果减弱,死区钳制造不足,造成成型差,夹渣等缺陷,导流坑设计小,会使死区面积过大,过早进入紊流阶段。

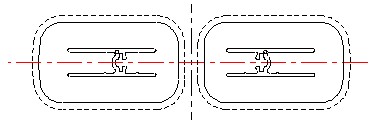

下图为一出二的平面模具,导流坑小,中间流速快。结果生产过程中,中间靠着的面出现严重黑线,因为尾端供水严重不足,金属横流,铝型材产生缩尾然后又分成两股出料,表面形成的缩尾界面所致。调整如图6,增加导流坑大小和深度增加压余厚度,做钩型边防止剪空,则表面质量得到保障。

图6 做钩形边

增加导流坑深度

导流坑形状必须平滑过渡,如果出现尖角上图7,就会形成明显的黑/亮线,因为铝流在滑入时,在尖角位剧烈变形晶粒度差异明显所致。

图7 去引起亮线的位置

结论

铝合金挤压整个过程中,模具受到的应力在发生变化,铝型材行位尺寸也在发生变化,通过对模具内应力变化情况定性分析,找出解决铝型材行位尺寸变化的原因,并提出改进。

1、铝型材在挤压过程中壁厚尺寸变化主要由于模具受力变化引起。

2、铝型材在挤压过程中,压力也是连续变化的。

3、两进料孔的压力、流量差会导致焊合线明显。

4、挤压残料时,由于进料孔或导流坑进料不均匀是引起尾部变形的主要原因。