模具是铝合金挤压成型的重要装备之一[1],模具质量是影响铝型材产品质量的关键因素。当前,铝型材模具开发中普遍存在开发周期长、修模试模次数多、模具质量不稳定等技术问题[2]。提高铝型材模具的设计质量和效率已成为铝型材行业发展的技术瓶颈,为突破此技术瓶颈,应用模具仿真与优化技术开发高效、合理的模具结构是最有效的途径之一。铝型材模具仿真过程是一个虚拟的试模过程,它可以最大限度的减少实际生产中的反复试模过程。通过仿真,可以分析模具结构对金属的分流质量、焊合质量、挤出型材质量的影响,判断挤压过程中可能出现的变形、裂桥、磨损等缺陷及其位置,可以对所设计的模具结构的合理性做出评判,从而确定优化策略,进而改进模具结构参数,通过反复的优化和仿真,最终获得最优化的模具设计方案。

1 带筋宽幅铝型材挤压模具及仿真建模

1.1 模具设计方案确定

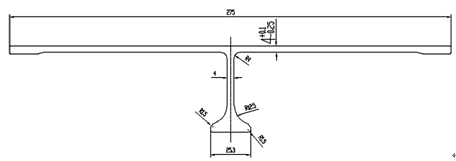

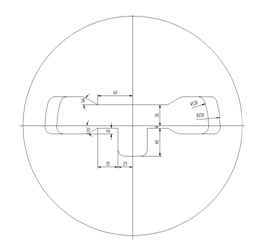

带筋宽幅铝型材的尺寸图如图1所示,型材基本参数如表1所示,根据型材的尺寸及基本参数设计如图2所示的挤压模具,挤压机吨位为3600T。

表1 带筋宽幅铝型材基本参数

|

型材线密度 |

Ix |

Iy |

Wx |

Wy |

材质 |

机台 |

|

4.08kg/m |

45.8cm4 |

936.7cm4 |

10.6cm3 |

68cm3 |

5A30 |

3600T |

图1 带筋宽幅铝型材尺寸图

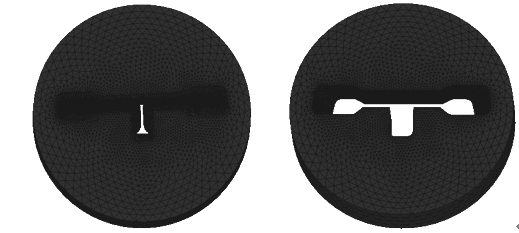

(a)模面 (b)导流模

图2 带筋宽幅铝型材挤压模具图

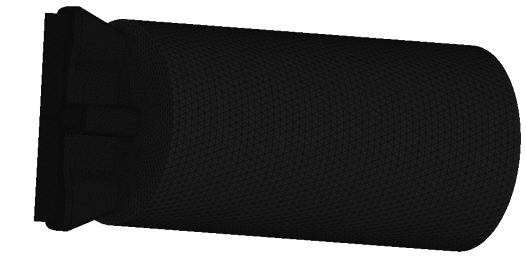

1.2 模具三维与CAE建模

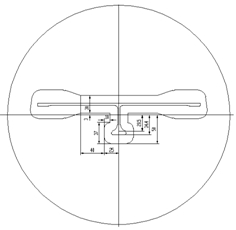

完成模具CAD设计后,对模具进行仿真建模,仿真建模过程包括:模具三维建模、型材CAE建模、定径带CAE建模、焊合室和导流孔CAE建模、棒料CAE建模、导流模CAE建模、模面CAE建模。带筋宽幅铝型材挤压模具三维造型如图3所示,其仿真建模图如图4所示。

(a)模面三维造型 (b)导流模三维造型

图3 带筋宽幅铝型材挤压模具三维造型

(a)模面CAE建模 (b)导流模CAE建模

(c)铝型材CAE建模

图4 带筋宽幅铝型材挤压模具仿真建模

2 仿真结果分析

完成模具CAE建模后,设定仿真分析所需的各项边界条件,边界条件的各项参数以公司实际生产数据为准。CAE仿真模拟了整个挤压过程,通过对模型计算分析获得挤压变形体内的应力、变形和流速等物理量分布,以及挤压各阶段的压力、变形和速度等工艺参数变化情况,确定挤压模工作带断面和导流流孔、焊合室等模具结构对成形铝材流动的影响,提出分析报告并向设计人员推荐合适的挤压条件,设计人员再根据CAE分析结果修正模具设计方案。经过数次反复,直到模具设计方案满足产品设计要求和产品质量要求为止。

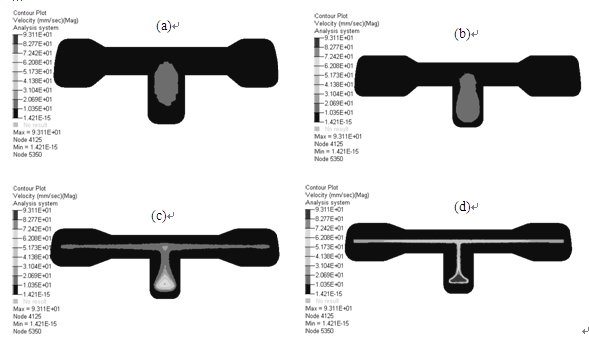

2.1 导流孔与焊合室的金属流速分布

导流孔与焊合室的金属流速分布云图如图5所示,图中不同的颜色代表流速的快慢情况,红色代表流速最快的区域,蓝色代表流速最慢的区域,图5(a)、5(b)、5(c)、5(d)为不同时间段的导流孔与焊合室的金属流速分布云图。由图5(a)、5(b)可以看出,铝金属在导流孔的流速较慢,当铝金属经过导流孔进入焊合室后流速分布发生变化,由图5(c)、5(d)可以看出,铝金属在中间的流速最快,两边的流速最慢,流速很不均匀,容易引起铝型材偏壁和变形。

图5 导流孔与焊合室的金属流速分布云图

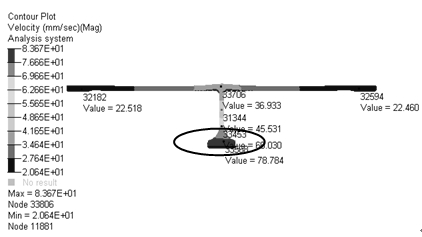

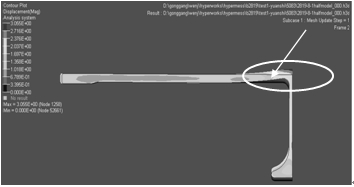

2.2 铝型材出口金属流速分布

根据挤压生产经验,对于硬质合金,型材在出口速度比较慢,所以型材出口速度设为2m/min(相当于37.3mm/s),模具挤压比为37.3(以3600T挤压机挤压),计算得出挤压杆速度为1mm/s。型材不同部位的流速分布如图6所示,可以看出,型材不同部位的流速值相差比较大,红色圆圈所指的位置流速最快,最大流速达到78mm/s,型材两边位置的流速最慢,最慢流速为22.5mm/s。最大流速与最小流速之间的差异与模具本身结构有关,最大流速处所需要的铝金属较多,流速应快于其它位置才能够保证供料,但最大流速是最小流速3倍,流速比值相差太大,流速不均匀。而且最大流速是实际设定流速的2倍,所以需要修改模具,降低最大流速值,增加最小流速值,使它们之间的流速不能相差太悬殊。另外,流速相差太大会引起型材变形,如图7所示。黑色箭头所指的轮廓线为没有变形的型材,从图中两个绿色圆圈所示位置可以看出型材在中间和两边位置都拱起,使得型材尺寸达不到设计要求。

图6 带筋宽幅铝型材出口流速分布云图

图7 带筋宽幅铝型材变形分布云图

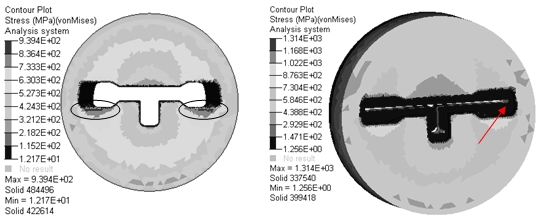

2.3 模具强度分析

模具强度分布如图8所示,可以看出,导流模最大应力分布在模面表面位置,如图中黑色圆圈所指位置,最大应力为939Mpa,模面最大应力分布在悬臂位置处,悬臂位置最大的应力为1314Mpa(悬臂处如图中红色箭头所指位置),由于5A30合金强度较高,所需挤压力较大,挤压应力也会相应的增大,从仿真分析可知,模面所受的挤压应力比较大,对模具使用寿命有影响。

(a)模面 (b)导流模

图8 带筋宽幅铝型材挤压模具强度分布云图

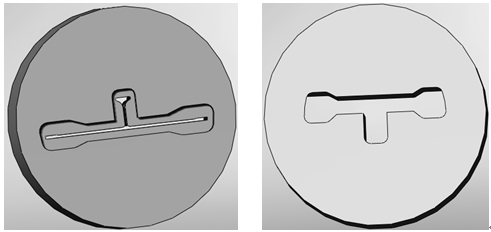

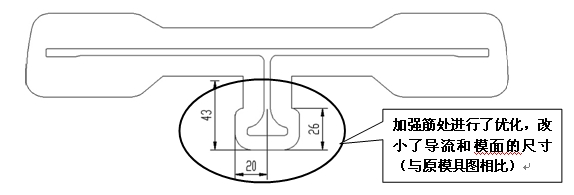

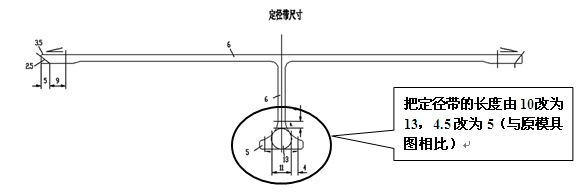

3 带筋宽幅铝型材挤压模具结构优化

从仿真模拟的流速分析可以看出,在棒料进入加强筋底部的导流和模面时,流速明显比型材其余部位快,以至难以达到均衡流速的效果。相对于加强筋顶部和型材两边的流速,加强筋底部流速无疑过快,造成加强筋顶部拱起,影响型材的平整度。因此,要达到均衡流速的效果,必须改变棒料进入加强筋底部导流和模面的金属流量,以及改变定径带的长短等方式,以达到均衡流速的理想效果。导流模尺寸与定径带尺寸的修改如图9所示。

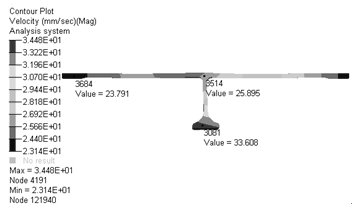

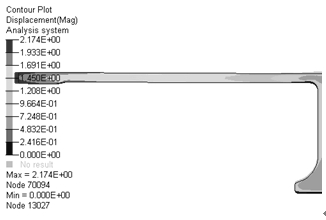

模具修改后再进行仿真分析,挤压速度改为1.5m/min(27.9mm/s),仿真分析后的型材流速分布如图10所示,可以看出,型材最大流速与最小流速分别为33.6mm/s和23.7mm/s,最大流速与最小流速之间的差值减小了很多,型材各个位置的流速都比较均衡了,所以通过仿真分析后对模具结构进行修改达到了均衡流速的目的。流速均衡了,型材的变形也相应的减小了,如图11所示,所以在开模生产时,只要给予型材一定的预变形余量就可以保证型材的尺寸要求。

(a)模具导流模尺寸修改图

(b)定径带尺寸修改图

图9 带筋宽幅铝型材模具结构优化图

图10 带筋宽幅铝型材出口流速分布云图(修改后)

图11 带筋宽幅铝型材变形分布云图(修改后)

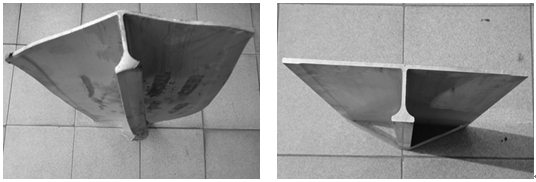

模具结构参数优化后,进行模具的开模制造,在3600t挤压机上进行试挤压,试模料头如图12(a)所示,实际试模的料头拱起,但变形不是很大,试模料头的变形与仿真分析一致,通过料头变形方向也可以看出试模料头流速快慢与仿真分析结果一致。试模料身如图12(b)所示,料身的各项质量数据合格,符合设计要求。

(a)试模料头 (b)试模料身

图12 带筋宽幅铝型材试模图

4 结论

针对带筋宽幅铝型材挤压模具,采用HyperXtrude有限元仿真分析方法,通过仿真建模与计算,分析了铝型材流速、铝型材变形和模具应力分布情况,并对模具结构参数进行优化设计。结果表明,结构优化后的带筋宽幅铝型材挤压模具符合生产要求。仿真与优化技术的应用极大地缩短了模具开发周期,提高了模具设计水平。

1.铝金属在导流孔的流速较慢,当铝金属经过导流孔进入焊合室后流速分布不均衡,导致型材流速不均匀,容易引起型材偏壁和变形。

2.导流模最大应力分布在模面表面位置,最大应力为939Mpa,模面最大应力分布在悬臂位置处,悬臂位置最大的应力为1314Mpa。

3.导流模与定径带结构尺寸优化后,型材流速均衡、变形减小;试模料头变形与仿真分析一致,试模料身的各项质量数据合格,符合设计要求。