正文:

太阳能是指来自太阳光的辐射能,既是一次能源,又是可再生能源,其资源丰富,对环境无任何污染。国内外不断加大对太阳能的开发建设和使用力度,用来支撑固定太阳能光伏板外边框的铝合金铝型材,为了确保光伏板的正常发电、导电性能和经久耐用,对铝合金铝型材的尺寸公差和表面要求非常严格。主要存在的问题是硅板槽口位公差过严极易超差;铝型材表面黑纹、焊合线、机械纹、擦花、碰伤和氧化不良等,造成挤压合格率和氧化成品率极低,大多数厂家的成品率在50%~60%左右,有的甚至更低。

作为太阳能铝型材生产有着资深经验及优化生产工艺的生产企业,本厂在模具、熔铸、挤压、表面处理工艺方面都有着领先行业的技术水平,其产品合格率也远高于同行业水平。

1优质的模具

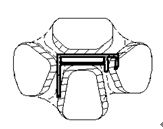

1.1 模具是完成铝型材产品的基础,也是决定产品挤压的形状、尺寸精度和表面效果,而且还影响到产品的组织性能。传统的太阳能生产多是集中在“一出一“单孔模具挤压,其挤压生产效率较低,订单交货周期长,而本厂目前太阳能模具主要集中在”一出三“及以上多孔模的生产和开发,其生产效率及产品合格率倍数增长。

单孔模 一出三模 一出四模

1.2太阳能多孔模在加工的过程中必须要保证其精度及其对称性,其电加工工序就是最关键的(加工中心、线切割、电火花)。

1.3 优化的生产工艺要有着严格的操作及良好的质量控制,保证多孔模具从图纸设计、精度加工到合格交付使用。加工模具过程中,高精度先进模具加工仪器是保证模具合格的前提。如本厂引进的数控车床、高速加工中心、法兰克自动穿丝慢走丝、瑞士夏米尔电火花机等高精度设备,以保证模具加工精度。同时,操作人员的技能水平、熟练程度、经验积累也有着至关重要的作用。

2高品质的铸锭

2.1铸锭对产品表面质量、挤压效率和模具损害有着至关重要的影响。劣质的铸锭会使铝型材表面产生拉沟、分色、沙眼、氧化后色差等质量问题,并且大大减短模具寿命,降低挤压生产效率及产品合格率。

2.2保证铸锭的质量需要采用先进的熔铸工艺,本厂针对太阳能订单特别计划太阳能专用棒,以高质量铝棒保证挤压成品质量。

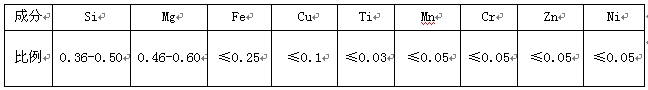

专用棒合金成分配比(%)

有条件的可增加在线除气设备。

熔铸时,须保证精炼温度达到730-750℃和精炼时间达到30分钟以上,同时陶瓷过滤板须≥40目。

3优化的挤压工艺

3.1挤压关键温度参数控制

3.1.1棒温:440~490℃。具体的棒温控制采用阶梯式降温法,一般初始棒温采用控制范围的上限棒温,以后控制每支棒棒温递减10℃,直到棒温控制在范围的下限。

3.1.2模温:440~470℃。模具加温时间一般控制在6小时之内(使用快速加热炉根据设备设计时间设定),保证透心,模具要连同模垫、模套一起加温,不能超时加温,否则对铝型材表面质量及出材情况造成影响。

模具置于模具炉内加温时,模具不能靠近炉壁、风机风口位置,尽量往中间位置摆放,模具之间要保证足够的间隙,一般情况下不少于5CM。

模具炉内要保证干净,无灰尘,避免加温过程中因大量灰尘落在模具工作带,造成出料时铝型材产生各种表面质量问题。模具上机前最好将模具工作带位置吹干净。

3.1.3盛锭筒温度:425±10℃;

3.1.4出料口温:530~575℃;

3.1.5压余:20-25mm。

3.1.6冷却方式:风冷+雾冷

3.2挤压操作工艺控制

3.2.1挤压生产时出料要用石墨(或高温垫)合理隔开,防止摩擦刮伤; (如图1)

3.2.2出材后冷床摆放时,铝料之间要保持合理的间距;(如图2)

图1 图2

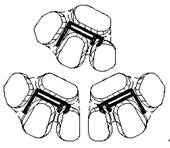

3.2.3调直校正:一出一的每次调直一支,一出二的每次2支一起调直,一出三的每次3支一起调直;调直时铝料之间要保持合理的间距;(如图3)

3.2.4调直后棚架摆放要保持合理的间距;(如图4)

图3 图4

3.2.5锯切前要将锯切台及滚上的铝屑吹干净,每锯切操作一次必须清理一次;(如图5)

3.2.6过平台:平台必须光滑、平整,不能有铝屑或其它杂物;每次过平台只能抬3支料,要轻拿轻放;(如图6)

图5 图6

3.2.7抬料:要轻拿轻放,避免在搬运过程中造成二次弯曲;

3.2.8装框:框耳要戴上耳套;框架的底部及两侧要用防护物料作保护;装框时每支铝料保持10~15cm的间隙;采取架空方式装框,下框后端头用毛毡带隔开,避免运输过程擦花。

4顺畅的中转运输

4.1时效工艺:180~190℃(公差±5℃),保温5小时。要注意保持通风,且时效炉的温度需保持稳定。

4.2厂内运输:中转时用平板拖车或轨道转运,严禁用叉车运输;

5表面处理工艺控制

5.1上架

5.1.1上排前需要检查导电梁及其夹具是否完好,发现损坏的夹具要及时更换。检查夹具是否全部打开,将未打开的夹具打开,方可将铝型材输送到位上排。

5.1.2为了便于下排,上排时应将平整的面朝下,有沟槽面朝上。

5.1.3上排时,必须戴手套,并保持手套清洁,严禁不带手套或带有油污的手套接触铝型材,不得将铝型材与水泥地面接触,以免擦伤产品,严禁踩踏和碰撞产品,保持场地清洁。

5.2 槽面生产控制

5.2.1除油:4分钟;碱蚀:温度:45~55℃,时间:6分钟;中和:3分钟

5.2.2氧化:温度:18~22℃,电流密度:130A/dm2, 5.2.3封孔:22分钟,温度:60~62℃,滴干:30分钟

5.3 下架

5.3.1下架需用专用小车来放料,不可用其它小车来放料。

5.3.2 每一层间隔均匀放上四个专用横垫条。

5.3.3每车最高可叠放十层料,放料宽度不可超出小车宽度;专用横垫条要放在框内,不允许放在地上,以免粘贴尘粒而擦花铝型材。

6结束语

浅析了多孔太阳能铝型材生产从模具到熔铸、挤压、表面处理的生产、工艺控制,高效生产的主要控制工序、生产工艺要求和生产过程的重点控制。太阳能铝材的生产随着生产技术工艺的不断优化,其生产效率、成品率也在不断提高。但各企业所采用的设备、原料、生产工艺、特别是多孔模设计技术水平等的差异,其产品的生产效率及成品率也不尽相同。