1.引言

挤压模具是保证产品成形、具有正确形状、尺寸和精度的基本工具;是保证产品内外表面质量最重要的因素。模具的设计与制造在铝型材挤压工业中占有极其重要的地位,对铝型材产品的产量、质量、生产效率及企业的经济效益等方面都有着重要的作用。

我公司经过长期的努力以及与国内外同行的合作交流,总结出了一些模具设计的新技术和新理念。

2.一模多孔技术

在我国铝合金型材挤压行业中,各个企业根据自有的设备和生产条件,在设计制造挤压模具时都制定了企业自用的工艺标准。而各个企业由于技术能力和侧重因素的不同,制定的模具标准往往差异很大。例如一些规模较小设备条件有限的企业,为了获得更大的利润,在制定模具尺寸及工艺的标准时,尽可能的扩大挤压设备的生产能力,用较小的设备生产截面较大的型材产品。而一些实力较强规模较大的企业,则侧重于如何发挥设备最好的工作力能,提高生产效率。

开发一模多孔模具技术,可以一次挤压出多根型材产品,提高挤压生产的效率,降低挤压过程的挤压力,同时可以更充分的利用挤压设备的挤压能力,减少单位产品的能耗。铝型材一模多孔模具的应用,是降低单位产品能耗,提高生产效率;促进企业技术和设备的升级,提高产品的技术附加值的有效途径。图1是我公司生产的几款一模多孔模具的图片。

图1 一模多孔模具

在国外无论是先进发达国家,如澳大利亚、荷兰、德国、新西兰等;或者发展中国家,如印度尼西亚,越南,尼日利亚等,都广泛采用一模多孔的挤压方法和技术,而这一方面,在国内仍不普遍,具有广阔的发展空间。

3.零工作带法

提高挤压速度是铝挤压企业普遍追求的目标,是降低成本、提高效率、节约能源的重要技术手段,特别是对于挤压性能差、难度大的工业铝型材。

在进行模具设计时,相比常规的设计方法,整体降低模具工作带的高度,甚至采用“零工作带”的设计方法。“零工作带”的设计采用多级导流腔对金属的流动进行控制,而型材各个位置工作带高度相等,同时采用2°的外锥角,使工作带对变形金属的阻碍作用达到最小,减少摩擦,从而能够大大的提高挤压速度。图2是“零工作带”的模具图片。

图2 “零工作带”模具

4. 球形卸压法

大型空心截面型材是大型铝合金型材的其中一大类。对于大型模芯结构的型材挤压模具的设计制造,从挤压死区问题的分析和研究中可以得到良好的启发[1]。

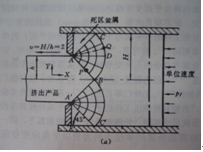

根据挤压的基本理论,考虑简单直角平模正挤压的情况,如图3所示,在挤压成形时,难以避免的在直角转角位置形成死区。在死区内,金属被认为是静止的。在与死区的交界面上,将出现剧烈的剪切变形[2]。死区的形成是由于横向的模具与纵向的挤压筒交界处的金属受到模面和筒壁上的外摩擦作用,使得金属沿接触表面流动需要较大的外力。而根据最小阻力定律,金属将选择一条较容易流动的路径流动,从而形成了死区[3]。

图3 挤压死区原理

死区的存在将大大的增加金属流动的不均匀性,在死区的边界产生剧烈的剪切变形,增加挤压的变形抗力。因此,对于挤压过程中死区的形成及其影响因素、减轻和避免方法等方面许多学者都作过详细的研究。如将90°的平模挤压结构改成锥角挤压结构、圆弧线或者流线结构,降低挤压力[4]。

在设计大型模芯结构的型材挤压模具时,参考上面挤压基本理论减少直角模正挤压死区面积的方法,可以减少大型模型结构型材挤压模具桥位置的面积,从而改进模具的结构,提高模具的寿命,如图4所示。

图4 球形卸压模具

5.小结

挤压模具是保证产品成形、具有正确形状、尺寸和精度的基本工具;是保证产品内外表面质量最重要的因素。一模多孔、零工作带以及球形卸压法等,是我公司近年来不断努力和创新,总结出来的几点模具设计的新技术和设计理念。

我公司经过和国际上包括德国、意大利、日本、澳大利亚、荷兰、新西兰等多个先进国家和企业的长期的合作和交流,总结出了以下几点设计理念:

1)广泛采用一模多孔的模具设计方法,提高挤压的生产效率。

2)使用高性能的模具钢材料,钢材性能的提高可以使模具较小的厚度即能满足强度要求,从而减少了单位模具钢材的使用量,同时也降低了挤压的变形阻力,大大提高了模具的寿命,降低了单位产品的模具成本。

3)通过降低挤压力、减轻模具负载的思路进行模具的设计。

4)采用快速挤压的生产手段。