晶粒细化可改善铝合金的加工性能,提高铝材的质量和性能。Al-5Ti-1B铝合金是目前铝加工企业最常用的晶粒细化剂,据报道,全世界约有75%的铝加工材和铸造铝产品在铸造过程中需要添加Al-5Ti-1B铝合金。随着我国铝箔、易拉罐料、PS版基等高端铝材产品的发展,对高品质Al-5Ti-1B铝合金的需求量越来越大,对其质量也要求越来越高,既要求具有优异的晶粒细化能力,还要求TiAl3相、TiB2粒子尺寸细小和分布均匀[2]。目前工业生产Al-5Ti-1B铝合金主要采用氟盐铝热反应法制备合金熔体,然后再通过连铸连轧或连续挤压得到Al-5Ti-1B铝合金线材。为了提高Al-5Ti-1B铝合金的质量和晶粒细化能力,科研人员先后研究了超声振动[4]、快速凝固[5]、剧塑性变形[6]以及C、Er、Re等元素[7-9]对Al-5Ti-1B铝合金的显微组织和晶粒细化能力的影响。

连续铸挤是集金属液态连续铸造和连续挤压为一体的短流程成形技术,采用该技术制备Al-5Ti-1B铝合金具有工艺流程短、高效节能等显著优点[10]。为了提高连续铸挤Al-5Ti-1B铝合金的质量和晶粒细化能力,本文采用自主设计的电磁搅拌定量浇注中间包[11]对Al-5Ti-1B铝合金熔体进行电磁搅拌,然后再连续铸挤成形Al-5Ti-1B铝合金线,研究了电磁搅拌对连续铸挤Al-5Ti-1B铝合金的组织与晶粒细化能力的影响。

1 实验材料与方法

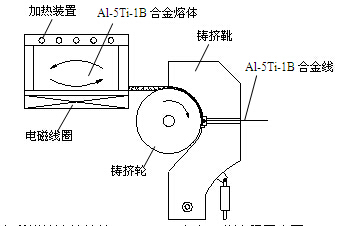

实验材料为工业纯铝(99.8%,质量分数)和纯度为98%的K2TiF6和KBF4粉末。实验设备为50 kg中频感应电炉、电磁搅拌定量浇注中间包、DZJ-350型连续铸挤机、合金线冷却槽和卷曲机。电磁搅拌定量浇注中间包的输入电流为150 A,频率为10 Hz。DZJ-350型连续铸挤机的铸挤轮直径为350 mm,转速为20 r/min。电磁搅拌连续铸挤Al-5Ti-1B铝合金工艺流程如图1所示。

图1 电磁搅拌连续铸挤Al-5Ti-1B铝合金工艺流程示意图

Fig.1 Schematic illustration of continuous casting and extrusion process with electromagnetic stirring for Al-5Ti-1B master alloy

在中频感应电炉内将工业纯铝加热熔化,过热至850 ℃后,将K2TiF6和KBF4混合粉末加入炉内进行铝热反应。反应完成后进行精炼和扒渣,然后将合金熔体转移到电磁搅拌定量浇注中间包内调温至780 ℃并保温,同时进行电磁搅拌,最后连续铸挤成直径9.5 mm的Al-5Ti-1B铝合金线。为了进行比较,对未经电磁搅拌的Al-5Ti-1B铝合金熔体在相同条件下也连续铸挤成直径9.5 mm的Al-5Ti-1B铝合金线。

分别对Al-5Ti-1B铝合金线进行取样,在JY-ULTIMA2型等离子体发射光谱仪上进行化学成分分析,在D/MAX-RC 型X射线衍射仪上进行物相组成分析。试样经磨制、抛光和腐蚀后,在NANO430型场发射扫描电镜上进行组织观察,并测量TiAl3相和TiB2粒子的尺寸。

晶粒细化对象为工业纯铝,实验设备为7.5 kW井式电阻炉和石墨坩埚。将工业纯铝置于坩埚炉内加热熔化,过热至720 ℃后,进行精炼和扒渣,然后加入0.2%的Al-5Ti-1B铝合金,分别保温2、15、60和120 min后,浇注到置于耐火砖上外径75 mm、高25 mm、壁厚5 mm的环状钢模内,铸造成直径65 mm、高25 mm的铝锭试样,沿铝锭试样高度中间部位锯开,经磨制、抛光并用混合酸溶液(70 ml HCl+25 ml HNO3+5 ml HF)腐蚀后,直接观察铝锭试样的宏观晶粒组织,采用截线法测量晶粒的平均直径。

2 结果与分析

2.1 Al-5Ti-1B铝合金的成分与物相

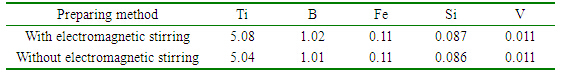

表1为电磁搅拌和未电磁搅拌连续铸挤Al-5Ti-1B铝合金的化学成分。从表1可见,电磁搅拌的Al-5Ti-1B铝合金中Ti、B元素含量分别为5.08%和1.02%,略高于未电磁搅拌的Al-5Ti-1B铝合金,这主要是在中间包对Al-5Ti-1B铝合金熔体施加了电磁搅拌,使熔体形成前后和上下的往返运动,阻止了TiB2粒子的团聚和沉淀,提高了Ti、B元素的含量。而未电磁搅拌情况下,Al-5Ti-1B铝合金熔体在中间包内静止过程中,TiB2粒子在重力作用下将发生团聚和沉淀,特别是团聚块的形成将加速TiB2粒子的沉淀,导致Ti、B元素含量的下降。

为了避免加入Al-5Ti-1B铝合金后对铝熔体造成二次污染而影响铝材的质量和性能,在生产高端铝材产品时,对Al-5Ti-1B铝合金的纯净度也要求较高,其中要求Fe、Si、V等杂质元素的含量越低越好。由于本文采用了较高纯度的K2TiF6和KBF4作为原材料、采用钛合金的熔炼工具和加强对熔体的精炼除杂等措施,从表1可看到,Al-5Ti-1B铝合金中Fe、Si、V杂质元素的含量均较低。

表1 Al-5Ti-1B铝合金的化学成分(%,质量分数)

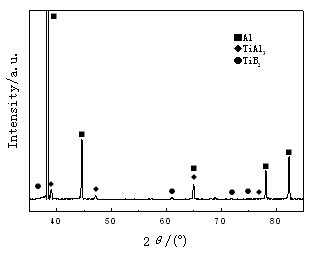

图2为电磁搅拌连续铸挤Al-5Ti-1B铝合金的X射线衍射谱图。从图2可见,Al-5Ti-1B铝合金由α-Al、TiAl3和TiB2三种相组成,未见其它化合物存在。对未电磁搅拌Al-5Ti-1B铝合金进行X射线衍射分析,结果表明Al-5Ti-1B铝合金也是由α-Al、TiAl3和TiB2三种相组成。上述结果表明在中间包对熔体进行电磁搅拌不会改变Al-5Ti-1B铝合金中的物相组成,这主要是K2TiF6、KBF4与铝液的化学反应是在中频感应电炉内进行,而中频感应电炉对熔体同样具有电磁搅拌作用,可使K2TiF6、KBF4与铝液充分反应生成TiAl3和TiB2。

图2 Al-5Ti-1B铝合金的X射线衍射谱图

Fig.2 XRD pattern of Al-5Ti-1B master alloy

2.2 Al-5Ti-1B铝合金的显微组织

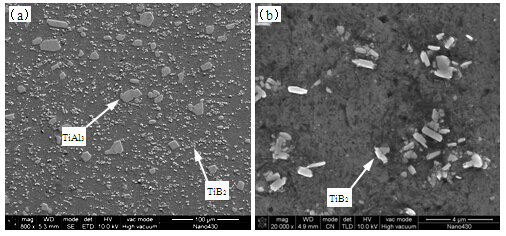

TiAl3相和TiB2粒子的尺寸大小及分布状态对Al-5Ti-1B铝合金的晶粒细化能力以及铝材的质量都有重要影响。TiAl3相和TiB2粒子的尺寸越细小、分布越均匀,Al-5Ti-1B铝合金的晶粒细化能力也越强。而TiB2粒子形成粗大的团聚块,一方面当Al-5Ti-1B铝合金加入到铝熔体后,将减少TiB2粒子的有效形核数量,同时还将加速TiB2粒子的沉降,最终降低Al-5Ti-1B铝合金的晶粒细化能力,另一方面,粗大的TiB2粒子团聚块还会导致铝箔、易拉罐料、高档PS版基等高端铝材轧制或挤压后表面产生针孔、撕裂、划伤等缺陷,影响铝材的表面质量。

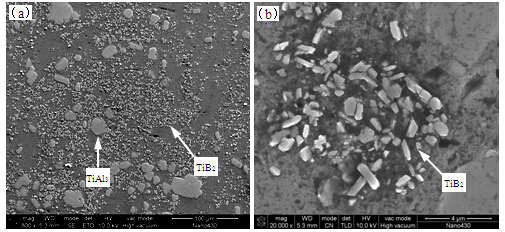

图3和图4分别为电磁搅拌和未电磁搅拌连续铸挤Al-5Ti-1B铝合金的显微组织。从图3可见,电磁搅拌Al-5Ti-1B铝合金中TiAl3相呈块状,平均尺寸为15.7 μm,如图3a所示。TiB2粒子呈细小的颗粒状均匀分布于α-Al基体,平均尺寸为0.74 μm,如图3b所示。而未电磁搅拌Al-5Ti-1B铝合金中TiB2粒子的团聚现象较为严重,局部区域存在粗大的TiB2粒子团聚块,如图4所示。比较图3和图4可知,与未电磁搅拌Al-5Ti-1B铝合金相比,电磁搅拌Al-5Ti-1B铝合金中TiB2粒子分布更均匀。

图3 电磁搅拌连续铸挤Al-5Ti-1B铝合金的显微组织

Fig.3 Microstructure of Al-5Ti-1B master alloy prepared by continuous casting and extrusion process with electromagnetic stirring

(a) Low magnification, (b) High magnification

图4 未电磁搅拌连续铸挤Al-5Ti-1B铝合金的显微组织

Fig.4 Microstructure of Al-5Ti-1B master alloy prepared by continuous casting and extrusion process without electromagnetic stirring

(a) Low magnification, (b) High magnification

2.3 Al-5Ti-1B铝合金的晶粒细化能力

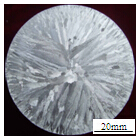

图5为未添加Al-5Ti-1B铝合金时纯铝的铸态组织。从图5可见,未添加Al-5Ti-1B铝合金时,纯铝铸态组织中柱状晶发达,受钢模激冷作用,距离试样表层约5 mm宽区域形成一层细小的柱状晶,试样中心约10 mm宽区域为粗大等轴晶,其余均为粗大的柱状晶,晶粒平均尺寸为2800 μm。

图5 未添加Al-5Ti-1B铝合金时纯铝的铸态组织

Fig.5 Microstructre of pure Al without adding Al-5Ti-1B master alloy

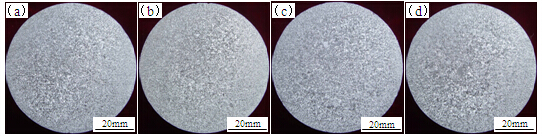

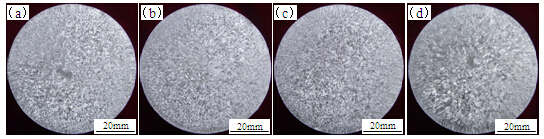

图6和图7分别为添加0.2%的电磁搅拌和未电磁搅拌连续铸挤Al-5Ti-1B铝合金后纯铝的铸态组织。从图6和图7可见,添加Al-5Ti-1B铝合金后,纯铝铸态组织从粗大的柱状晶转变为细小的等轴晶。其中添加电磁搅拌Al-5Ti-1B铝合金保温2 min,纯铝晶粒被细化至68 μm,如图6(a)所示。保温至120 min,纯铝晶粒未见明显长大,如图6(d)所示。而添加未电磁搅拌Al-5Ti-1B铝合金保温2 min,纯铝晶粒仅被细化至121 μm,如图7(a)所示。当保温时间延长到120 min时,纯铝晶粒平均尺寸为186 μm,晶粒开始出现明显长大,如图7(d)所示。

通过比较可发现,由于电磁搅拌Al-5Ti-1B铝合金的TiB2粒子分布更均匀,当Al-5Ti-1B铝合金加入铝熔体后,TiB2粒子能够更快、更均匀分散进入铝熔体起到晶粒细化作用,使Al-5Ti-1B铝合金能在短时间内起到最佳晶粒细化效果,同时也延缓了TiB2粒子在铝熔体中的沉降速度,提高了Al-5Ti-1B铝合金的抗晶粒细化衰退能力。

图6 添加0.2%电磁搅拌连续铸挤Al-5Ti-1B铝合金后纯铝的铸态组织

Fig.6 Microstructre of pure Al with adding 0.2% Al-5Ti-1B master alloy prepared by continuous casting and extrusion process with electromagnetic stirring

(a) 2 min, (b) 15 min, (c) 60 min, (d) 120 min

图7 添加0.2%未电磁搅拌连续铸挤Al-5Ti-1B铝合金后纯铝的铸态组织

Fig.7 Microstructre of pure Al with adding 0.2% Al-5Ti-1B master alloy prepared by continuous casting and extrusion process without electromagnetic stirring

(a) 2 min, (b) 15 min, (c) 60 min, (d) 120 min

3 讨论

氟盐铝热反应法制备Al-5Ti-1B铝合金主要发生如下反应[12]:

3K2TiF6+13Al=3TiAl3+3KAlF4+K3AlF6,△H=-575 kJ/mole (1)

6KBF4+3K2TiF6+10Al=3TiB2+9KAlF4+K3AlF6,△H=-1407 kJ/mole (2)

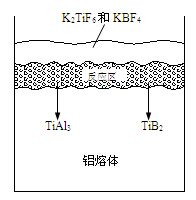

由于氟盐K2TiF6、KBF4密度较小,浮在铝熔体上面,反应只在氟盐与铝熔体的交接面上进行,如图8所示。反应生成大量的TiB2粒子,而TiB2粒子为高熔点(2980 ℃)、高密度(4.52 g/cm3)的化合物,在重力作用下容易沉淀,特别是大量的TiB2粒子在熔体中易形成团聚,而团聚块的形成又将加速TiB2粒子的沉淀。

图8 氟盐/铝熔体界面反应示意图

Fig.8 Schematic illustration of fluoride salt/Al interfacial reaction

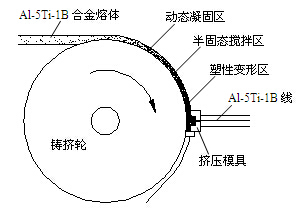

由于连续铸挤前Al-5Ti-1B铝合金熔体在中间包内需要经历了一个较长的调温和保温时间,该过程中TiB2粒子容易发生团聚和沉淀,最终使连续铸挤Al-5Ti-1B铝合金中TiB2粒子的团聚现象较为严重。因此,为了防止TiB2粒子的团聚和沉淀,本文在中间包内对Al-5Ti-1B铝合金熔体进行电磁搅拌,电磁搅拌定量浇注中间包的结构如图1所示。中间包的上部设置有加热装置,可对合金熔体进行加热和保温。在中间包底部设置电磁搅拌器,驱动中间包内Al-5Ti-1B铝合金熔体做前后和上下的往返运动,起到阻止TiB2粒子团聚和沉降作用,使TiB2粒子均匀分散于合金熔体内。

经电磁搅拌后的Al-5Ti-1B铝合金熔体再通过导流槽定量浇入铸挤机中由铸挤轮和铸挤靴形成型腔内。在轮-靴型腔内Al-5Ti-1B铝合金依次经历了动态凝固形核、半固态剪切搅拌[13]和剧塑性变形[14]三个阶段,如图9所示。在轮-靴型腔入口段,合金熔体不断在旋转铸挤轮表面和静止铸挤靴表面凝固形核,从而增加了合金凝固结晶的晶核数量。在轮-靴型腔中间段,合金熔体冷却转变为半固态浆料,在旋转铸挤轮的作用下,半固态浆料受到强烈的剪切搅拌作用,可破碎细化晶粒。在轮-靴型腔出口段,已完全凝固的合金条(断面为15×15 mm)在经历90°转角后被挤出模孔成形为直径9.5 mm的Al-5Ti-1B铝合金线。动态凝固形核、半固态剪切搅拌和大挤压比、90°转角的剧塑性变形最终使Al-5Ti-1B铝合金的TiAl3相和TiB2粒子尺寸更加细小、分布更加均匀。

图9 Al-5Ti-1B铝合金连续铸挤凝固与成形过程示意图

Fig.9 Schematic illustration of Al-5Ti-1B master alloy solidification and forming during continuous casting and extrusion process

根据Al-5Ti-1B铝合金对铝晶粒的细化机理[15],当Al-5Ti-1B铝合金加入铝熔体后,TiB2粒子不熔解而直接分散进入铝熔体中,TiAl3相将逐渐熔解于铝熔体中释放出游离Ti原子,Ti原子再逐渐在TiB2粒子表面上偏聚形成TiAl3包覆层。在铝熔体凝固结晶过程中,TiB2粒子与其表面的TiAl3包覆层一起与铝熔体发生包晶反应形成α-Al晶粒,即TiB2粒子在铝晶粒细化过程中起到异质形核核心作用。由于电磁搅拌Al-5Ti-1B铝合金的TiB2粒子分布更加均匀,当Al-5Ti-1B铝合金加入铝熔体后,TiB2粒子能够更快、更均匀的分散进入铝熔体起到晶粒细化作用,因此,电磁搅拌Al-5Ti-1B铝合金对铝晶粒的细化响应更快,晶粒细化效果更好。均匀分散的TiB2粒子还将降低TiB2粒子在铝熔体中的沉降速度,从而提高电磁搅拌Al-5Ti-1B铝合金的抗晶粒细化衰减能力。4 结论

采用电磁搅拌连续铸挤工艺制备Al-5Ti-1B铝合金,并与未电磁搅拌Al-5Ti-1B铝合金进行比较,研究了电磁搅拌对Al-5Ti-1B铝合金的组织与晶粒细化能力的影响,结果表明:在中间包对Al-5Ti-1B铝合金熔体施加电磁搅拌,能够阻止TiB2粒子的团聚和沉淀,提高Al-5Ti-1B铝合金中Ti、B元素的含量、TiB2粒子的分布均匀性和晶粒细化能力。Ti、B元素含量分别为5.08%和1.02%。TiAl3相呈块状,平均尺寸为15.7 μm,TiB2粒子呈颗粒状均匀分布于α-Al基体,平均尺寸为0.74 μm。在纯铝熔体中添加0.2%的Al-5Ti-1B铝合金保温2 min,可使纯铝晶粒从2800 μm细化至68 μm,保温至120 min,铝晶粒未见明显长大。

(1)在中间包对Al-5Ti-1B铝合金熔体施加电磁搅拌能够阻止TiB2粒子的团聚和沉淀,提高Al-5Ti-1B铝合金中Ti、B元素的含量,使TiB2粒子分布更加均匀。

(2)电磁搅拌连续铸挤Al-5Ti-1B铝合金的Ti、B元素含量分别为5.08%和1.02%,TiAl3相呈块状,平均尺寸为15.7 μm,,TiB2粒子均匀分布于α-Al基体,平均尺寸为0.74 μm。

(3)电磁搅拌能提高连续铸挤Al-5Ti-1B铝合金的晶粒细化能力,添加0.2%的Al-5Ti-1B铝合金后保温2 min,可使纯铝晶粒细化至68 μm,保温至120 min,晶粒未见明显长大。