1 前言

铝型材氧化自动生产线除了自动天车、大功率电源、固化炉、自动输送系统、上下料设备、数据输入设备外,还有循环泵、冰机、加热或冷却系统、槽液管理等子系统组成。这些子系统与中央控制系统就像一个团队一样,子系统是下属,中央控制系统就是领导。该系统的运行如下所述。

整个自动生产线包含各个子系统,各子系统又包含各种传感器、人机交互接口。 子系统把生产现场的各种信息进行采集、分析、判断,并经过逻辑分析综合成为一个信息报告并确认,此报告通过通讯网络传递到中央控制系统。中央控制系统对报告进行分解、过滤、分析、依据控制模型进行运算、判断、形成指令,并通过通讯网络下达到子系统。子系统再对指令进行分解、过滤、分析、判断并执行。这种过程不断往复循环就构成整个自动控制系统。

中央控制系统是整个自动生产线的核心部分,这部分性能的优劣决定了整个生产线的运行效率及智能化程度。

这里我们就中控系统设计中常见的几个问题进行分析,来说明中控系统的一些特点。

2 问题一:是否所有设备都能或者都需要集中到中央控制系统上?

从纯粹的技术角度分析:所有设备都可以通过各种传感器、变送器、人机界面将信息采集到子控制系统中,子控制系统通过通讯网络都能与中央控制系统进行信息交换,并通过各种电动阀、变频器、电磁阀、气动阀等执行元件或执行器实现系统的集成与自动化控制。所以从理论上来说所有设备都能集中到中央控制系统上实现自动控制,但是否需要,我们可以从下面的分析上得到结论。

举例说明:氧化循环泵的控制确实可以被中央控制系统控制。但当氧化降温采用直冷式制冷机,而且几个氧化槽共用一台制冷机时,由于氧化循环管路上有很多大小各异、功能不一的阀门,这些阀门控制着槽液的走向与循环流量,如果要做到氧化循环泵的自动控制就要连这些阀门的开关控制都集成到中控系统中进行控制。

相对泵的控制系统的成本而言,自动阀门的控制成本就要昂贵很多,这种系统的设计性价比低,而且运行中会有较大的风险,比如无法直接检查泵的振动或者电机温度等状态,如果将泵的保护系统(如振动传感器、温度传感器等)再集成起来,这个系统的成本将非常昂贵。所以并非所有设备都需要集中到中央控制系统上。

实际上,泵的操作频度很低,只要通过现场的手动操作,操作者在现场检查阀门的开闭是否正确,并检查泵运行是否正常,对泵进行常规巡视检查就可以做到安全可靠的运行。

3 问题二:中控系统的集成度

中央控制系统担任着分析当前生产过程中的信息筛选、整理、分析,并依据其控制模型进行运算后下达各种指令。从目前已经在用的铝型材氧化自动生产线来看,这个中央控制系统的控制模型分为路线图模式与智能模式(关于这一部分我们将在下一期讨论,之前《铝型材氧化自动生产线介绍01-简介》和《铝型材氧化自动生产线介绍02-自动行车》已经在本刊第7期、第8期做过简单介绍)。

中控系统的运算量是非常大的,因此中控系统必须由一台相应能力PLC才能完成。不能由几台小型PLC组网运行,由于小型PLC的运算能力有限,所以中控系统不能由多台小型PLC组网运行。

下面一个例子说明:某企业建立了一条氧化自动生产线,由于其中控系统采用小型PLC组网的模式,实现方式实际上就是将现场的控制模式再复制一个到中控系统中,在现场我们看到系统设计失败,自动系统根本实现不了,只能使用手动运行。

4 问题三:控制系统的布局

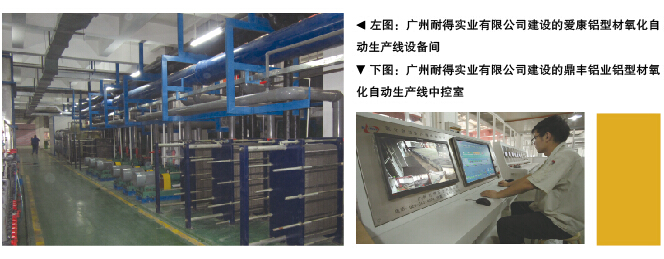

目前设计的氧化自动生产线中控系统一般都放置在中控室内,所有的子系统一般都放置到现场,通过通讯网络组成自动生产线控制系统。

但在早期的自动生产线系统中,一些中央控制室比较庞大,子系统都在中央控制室内,而且大量的低压控制柜都集中到中控室,现场只有简单的操作箱(目前这种设计在一些行业中还是比较普遍的,甚至一些从国外引进的自动生产线也存在这样的情况(不限于铝型材行业)),其结果是使用大量的电力电缆、通讯电缆、桥架并且导致庞大的敷设工作量与后期繁重的维护工作。这种布局模式导致整个生产线的成本高昂,故障点非常多,后期的维护工作非常复杂,因此是不可取的。随着技术的进步,尤其是现代工业通讯网络技术的发展,使得通讯硬件成本下降、性能与可靠性提高,因此采用网络通讯技术组成集散式自动控制系统,其结果是中控室包括中控台都已经非常简洁,操作界面简单、使用方便。

5 总结

铝型材氧化自动生产线中央控制系统是整个自动生产线的核心,本文就中控系统设计中常见的几个问题予以说明。上述问题是我们在设计中央控制系统时必须考虑的,随着时代的进步,自动化系统向着智能化、人性化方面发展。我们下期对这些方面再做专门介绍。