0 概述

过去的10年中,我国铝材尤其是铝型材发展迅速,在航天、汽车、建筑、电子和包装等工程领域得到广泛应用,表面处理工艺的要求也随之提高,由传统阳极氧化等电源发展到现在的脉冲电源,但在实际应用中仍存在一定的缺陷,例如电源工艺单一、表面处理不均匀、着色颜色不理想、损耗大等,高品质表面处理电源的需求日益明显。

以晶闸管为核心的相控技术以其成熟性和高可靠性在金属表面处理行业处于不可替代的地位。再配以高精度快速控制系统,就可以形成一种工艺多样性、复杂性、高效节能的整流电源,从而提高铝型材硬质膜的品质。

本文提出一种基于FPGA+PowePC的双脉冲电源系统,应用于以晶闸管为功率器件的整流电源中,该控制系统精度高,速度快、自动化接口丰富等优势,满足铝型材“外包装”过程中各种不同类型的电流或电压波形,包括脉冲波、锯齿波、连续直流波、直流叠加波、断续直流波、正反向脉冲波、周期换向波、12脉波等,同时丰富的接口满足自动化生产线的需求。

1 双脉冲电源系统控制策略

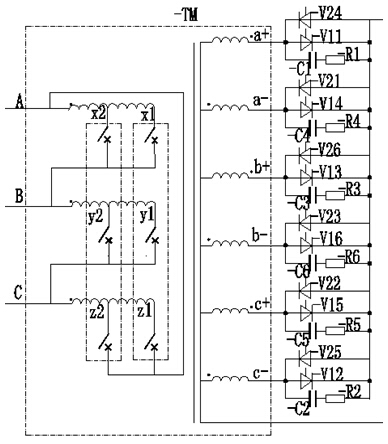

双脉冲电源主回路原理如图1所示,变压器次级为六相半波双反星型,晶闸管拓扑结构采用双桥反并方式,在控制系统的作用下,进行柔性输出。

图1 双脉冲电源主回路

2 控制系统组成目前,数字集成电路制造技术发展迅速,技术更新换代的愈来愈快。集成度愈来愈高,功能愈来愈复杂。现场可编程逻辑陈列控制器(FPGA)和以PowePC系列CPU为代表的高性能精简指令架构(RISC)处理器日趋完善,性价比高,这两种器件都具有体系结构清晰、逻辑单元灵活、集成度高、适用范围广、功耗低、开发工具先进、性能稳定等特点,在航天、军事、工业控制领域得到广泛应用。

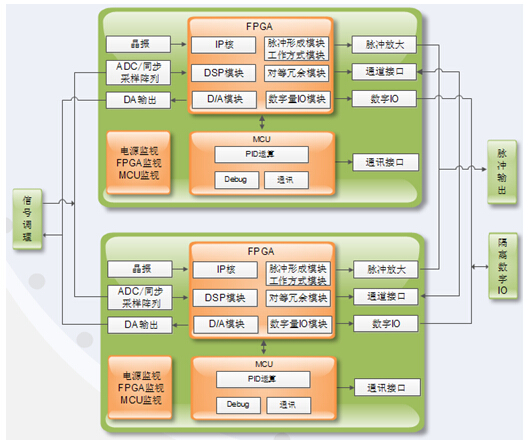

根据系统的需求,充分利用FPGA和PowePC各自优势,配合完成调节和自动化接口功能。FPGA时序控制和并行处理能力突出,用于完成DSP算法、时序逻辑处理、频率测量、同步检测、同步采样、FFT、脉冲形成、通道冗余接口等;PowePC处理数据吞吐能力优异,用于完成PID运算、逻辑保护、CAN、RS232、以太网通讯等。控制系统的架构如图2所示。

图2 控制系统架构

1)数字量输入隔离单元对外部输入信号进行处理,提高系统的抗干扰能力。

2)数字量输出隔离单元将内部电平转换成继电器干接点输出;

3)信号调理:将外部输入信号转换成-12V~+12V信号,并生成相应的方波信号、同步脉冲信号等,将DA输出转换成0~5V。

4)自动化接口即通讯接口,提供CAN接口、RS232接口、以太网接口,全部采用光隔离方式,降低系统通讯误码率,保证自动化生产稳定、可靠。

2.1 数据交换

PowerPC系统时钟刷新周期小于1ms,FPGA和PowerPC之间采用LOCAL BUS总线,完成一次所有数据信息交换时间小于1ms,保证两者数据的实时性和准确性。

2.2 AD和DA

传统AD和DA采用保持器和多路开关,缺点速度慢、精度低、功耗大。本文AD和DA采用多路16位芯片,与FPGA之间采用并行读取方式。其中AD采样与脉冲形成单元结合,控制AD采样的起点和终点,保证了精度和速度,降低了功耗,大大提升系统性能。以工频50HZ为例,一个脉冲周期是3.3ms,该系统可以在3.3ms时间内完成大于1000个采样点,DSP核运算,FPGA和CPU数据交换,一次PID运算。

2.3 脉冲形成和工作方式

脉冲形成采用三路同步信号,在同步信号任意一相断线,系统都可以自动恢复同步信号,保证系统继续运行。脉冲产生使用实时控制信号,每一路脉冲都使用当前脉冲作为移相依据,一次产生正向6路脉冲,反向6路脉冲。再配合不同的切换方式和时间,就可以产生多种工作方式,符合铝型材“外包装”复杂工艺要求。

2.4 频率补偿

由于同步处理使用了RC移相电路,在频率不同时,移相角不同,为保证10HZ~100HZ频率系统运行稳定可靠,需要对RC移相电路进行补偿。本系统由FPGA直接对同步信号进行补偿,保证RC移相电路前后的同步信号相位一致。

2.5 看门狗监测

采用一款具有看门狗功能的电源管理芯片,提供2秒钟打狗信号,该打狗信号由CPU完成,但是操作系统需要一个过程,系统初始上电由FPGA来进行打狗,50秒后将打狗权交给CPU,当CPU出现死机异常,系统会自动复位,并且闭锁脉冲,保护系统安全运行。

2.6 通道冗余本文系统具有对等冗余模块,使用冗余技术实现双通道热备。对等冗余模块互连,就可以实现运行和备用状态的自动切换,不需要第三方单元参与,简化了系统。备用通道实时跟踪运行通道,当运行通道发生故障强行退出时,备用通道自动切换到运行通道,实现几乎无扰动切换。

3 软件设计

控制系统搭建好仅提供裸机运行平台,需要嵌入式实时软件的支持,方可充分调动硬件资源。本文采用RT-Linux嵌入式硬实时操作系统,该系统成功地应用于航天飞机的空间数据采集、科学仪器测控和电影特技图像处理等广泛领域。

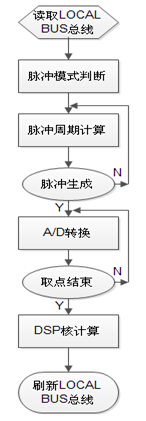

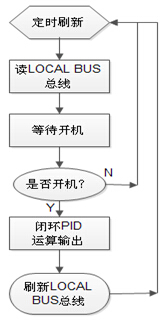

FPGA程序流程如图3所示,PowerPC程序流程如图4所示,为实现快速调节,采用周期PID运算,在实际应用中,FPGA完成12路脉冲输出,再根据铝型材表面处理工艺需求,完成各个工作方式;PowerPC控制系统的实时运行,在运行调节中对工作方式进行灵活组态,可输出各种特色的波形。

图3 FPGA流程图

图4 CPU流程图

4 实际应用

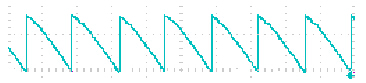

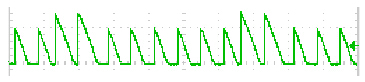

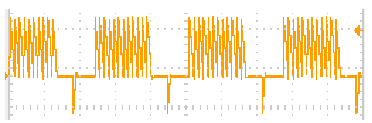

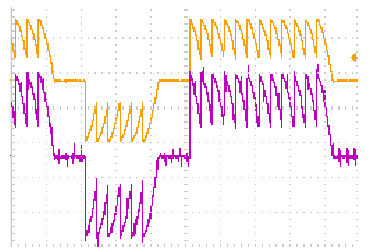

以工频电50HZ为供电,以晶闸管导通周期为控制周期,即3.3ms。设计换向周期、工作时间、正向脉冲数和反向脉冲数等参数灵活可变,方便用户使用,输出以下典型波形:

连续直流输出

直流叠加输出,其中基值脉冲6个 峰值脉冲2个

周期换向输出,其中正向脉冲12个,反向脉冲1个

周期换向输出,其中正向脉冲12个,反向脉冲数6个

结束语简单介绍了我国铝型材表面处理的生产发展和工艺进步,深入分析了我国表面处理电源的技术特点,总结了表面处理工艺的技术问题,再从环境保护、节约能源、降低消耗和提高表面处理膜品质等可持续发展的新高度,对铝型材表面处理工艺的多样性、复杂性和产品质量的深入思考,进而提出了一种基于FPGA+PowePC双脉冲电源系统,用于建筑铝型材、工业铝板、炊具制品等行业铝合金的表面氧化、着色、电泳工艺及生产线控制和数据记录,使铝型材“外包装”处理电源具有低碳、高效、节能等优势,并且提供丰富的生产线自动化接口。通过可编程和嵌入式器件的协同设计,辅助于合理的主回路拓扑结构,实现基于FPGA+PowerPC的双脉冲电源系统(双脉冲:正向6路脉冲,反向6路脉冲),该系统将可控硅相控技术发挥极致,大大提升了铝型材表面处理膜的品质,达到了低碳、高效、节能的目的,丰富的自动化接口适合各种生产线流程,符合现代铝型材“外包装”技术的发展方向。