前言

山东兖矿轻合金有限公司(YANCONLA)是致力于成为全球领先的国际高端铝合金挤压产品的专业制造商之一。公司(YANCONLA)项目总投资30亿元人民币,生产能力为挤压材13.3万吨/年,圆铸锭18.5万吨/年,是亚洲规模最大、装机水平最高、品种规格齐全的高精度铝合金及铝型材生产基地之一。

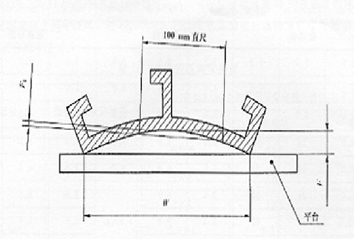

挤压材平面度是指挤压材某部位的平面具有的宏观凹凸高度相对理想平面的偏差,也叫平面间隙。将型材放在平台上,型材借自重达到稳定时,用100mm长的直尺(或刀平尺)沿宽度方向测量型材平面与直尺间的最大间隙值(F1),如图1所示该值即为型材任意100mm宽度上的平面间隙;沿宽度方向测量型材与平台之间的最大间隙值(F),如图1所示,该值(F)即为型材的平面间隙(平面度)。

图1 平面度简图

1 公司典型挤压板材平面度问题举例

苹果ipad后壳所采用的主要原材料为铝合金6063C的挤压板材,该板材除了对硬度、尺寸和内部组织要求比较严格外,对平面度要求也十分苛刻,要求平面度小于0.2mm。图2为平面度超差的一张实例图:

图2 该板材平面度超差实例

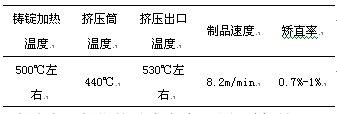

公司在25MN挤压机上对该种产品进行生产,生产该铝合金板材的主要工艺参数如表1所示:

表1 6063C铝合金板材的工艺参数

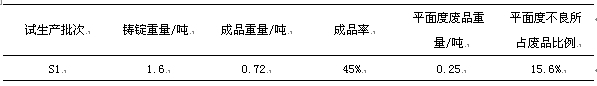

表2 三个试生产批次的平面度不良率统计表

从上表中不难看出平面度不良在三个生产批次中平均不良率为10.9%,平面度不良是制约此类板材生产的主要因素之一。

2 针对平面度问题的方法探究

通过查阅相关书籍,咨询铝加工行业的相关技术专家,对影响平面度问题的因素进行归纳总结,并以此为依据,制定了针对平面度问题的解决方案。

2.1 利用有效修模来改善制品的平面度

修模是国内外对于挤压材平面度不良最常用的解决方法,通过这种方法的优点是适用范围广,基本所有的挤压材都可以采用这种处理方法,其缺点是需要终止生产,模具处理好以后再次上机试模,费时、费力,同时也不利于节能降耗。该板材的平面间隙不良,主要是和模具的流速不均有关,通过改变导流坑的大小或角度,再或是改变工作带的长短来有效的调整金属流速,以便流速均匀,消除平面间隙不良的缺陷。该类板材在生产初期一般采用这种方法,有的模具修模一次就可以解决平面度问题,有的模具需要三次甚至更多次才能彻底解决平面度问题,这不仅和模具本身有关,同时和修模工人的技术水平也有较大关系。

2.2 利用离线精整来修正制品平面度

首先根据该板材具体平面度超差的特征,合理配置离线精整机的辊片,然后采用一只平面度超差的制品进行定辊,通过不断调整辊片的高度和位置,待该只制品的平面度合格后,固定辊片的高度和位置,然后对该批次的制品进行离线精整。离线精整一般比较费时费力,同时也容易给制品的外观带来一定的影响。图3为该板材离线精整的实例图。该板材的平面度情况是上凸下凹,且平面度超差,采用如图所示的配辊,制品在通过辊片的过程中,制品的中部和边部会受到辊片一定的压力,从而对该制品起到矫正平面间隙的作用。

图3 该板材的离线精整实例

2.3 采用在线精整来修正制品平面度

考虑到该订单数量比较大,如果采用离线精整,会极大的降低生产效率和浪费不少的人力,通过一定时间的讨论摸索并结合离线精整的原理,提出了在线精整的理念,并决定制作一个在线精整的小设备,如果成功,既不影响生产效率也会节省不少人力。图4是针对该板材设计的在线精整设备简图,它是根据离线精整的原理,在原挤压机出口导正装置的基础上加装轴承座及辊片,通过调节辊片的高度和位置来改变对制品压力的大小使制品发生一定量的变形,让制品的平面度控制在合理的范围内,从而达到在线精整的目的。

图4 在线精整设备简图

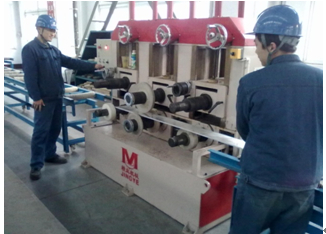

3 采用在线精整进行板材试生产根据在线精整设备的简图,制作了在线精整小设备,并安置在挤压机出口处,之所以安装在挤压机出口处,是因为制品在挤压机出口处温度高,在同样压力的作用下更容易变形,方便在线精整。图5为使用中的在线精整小设备,通过反复试验,此种小设备能很好的控制该类板材的平面度。

图5 在线精整小设备

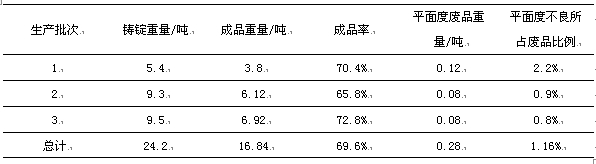

使用该种在线精整小设备生产后,我们随机抽取了3个批次针对平面度不良造成的废品进行统计分析,如表3所示。

从表3中不难看出通过采用这套在线精整小设备平面度不良率得到了有效控制,通过先后任意三个批次的统计分析发现平均平面度不良率由试生产的10.9%下降到现在的1.16%,极大的提高了成品率和生产效率。

表3 三个生产批次平面度不良率的统计表

4 结束语

6063C铝合金板材为苹果ipad后壳的主要原材料,用量大,质量要求高。本文主要分析6063C铝合金板材挤压生产中平面度问题的原因及控制办法,从模具、离线精整和在线精整三个方面进行方法探究,并在该产品的生产实践中,根据离线精整的原理提出了在线精整的理念,并得到了很好的利用。综上所述,针对挤压材平面度不良最常用的解决办法是修模,但如果订单量比较大,模具比较多的情况下,这种方法的优势不明显,而且修模对修模工的技术水平要求非常高,人为影响因素相当大。

离线精整可以很好的修正制品的平面度,但比较费时费力,不适合大批量的制品平面度修正。

根据离线精整的原理,结合生产实际,提出了在线精整的理念,并制作了在线精整小设备,通过实际应用发现该设备在控制挤压板材的平面度方面,效果很好,而且成本比较低,一旦正常使用能很好的控制制品的平面度。

另外,如果挤压材采用的是在线水雾淬火,也可以通过调节水雾来改善制品的平面度。